板材自动化生产线用中心定位机构

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及板材加工技术领域,具体地说,涉及一种板材自动化生产线用中心定位机构。

背景技术

对于3C消费类电子产品平板显示器、手机显示屏(LCD、LCM),在其进一步深加工过程中,需要对加工件进行校正、定位、固定。

中国专利文献申请号201621395974.5公开一种板材产品自动化生产线用中心定位机,其设有两组夹紧板材自动化生产线用中心定位机构、两组直线导轨机构与板材产品承载台,两组所述夹紧板材自动化生产线用中心定位机构相互垂直设置在板材产品承载台下方,两组所述直线导轨机构分别设置在两组夹紧板材自动化生产线用中心定位机构下;所述夹紧板材自动化生产线用中心定位机构设有同步带与两联动夹紧块;所述直线导轨机构设有直线导轨及滑块,所述联动夹紧块与滑块固定连接。该设备通过两组夹紧板材自动化生产线用中心定位机构分别夹紧平板玻璃的四个边,对手机平板玻璃进行精确定位。然而其四边定位以夹紧平板玻璃的方式结构相对复杂,成本较高,且其精确定位后并不会对平板玻璃进行进一步的固定,在后续加工过程中容易出现滑移而影响定位。

发明内容

本发明的目的在于提供一种板材自动化生产线用中心定位机构,制造成本低,且能对工件进行精确定位并固定。

本发明公开的板材自动化生产线用中心定位机构所采用的技术方案是:

一种板材自动化生产线用中心定位机构,包括第一定位组件、第二定位组件以及安装板,所述第一定位组件与第二定位组件交叉设置在安装板上,所述第一定位组件包括第一驱动件、第一靠板组以及第二靠板组,所述第一驱动件驱动第一靠板组与第二靠板组相对移动或相背移动;所述第二定位组件包括第二驱动件、由第二驱动件驱动的第三靠板组;还包括承载台,所述承载台设于第一靠板组、第二靠板组、第三靠板组之间,所述第一靠板组、第二靠板组、第三靠板组向承载台中心移动,将放置于所述承载台的工件夹紧定位,所述承载台的承载面上开设负压孔,所述负压孔可外接负压设备以吸附固定工件。

作为优选方案,所述承载台的承载面开设负压槽,所述负压孔与负压槽连通,所述负压槽沿承载台长度方向延伸。

作为优选方案,所述承载台底部固定有底板,所述底板顶面开设一负压腔,所述负压孔连通负压腔,所述负压腔外接负压设备。

作为优选方案,所述第一驱动件包括电机、由电机驱动的主动轮、从动轮、传动连接主动轮与从动轮的传送带以及导轨,所述第一靠板组、第二靠板组分别固定于传动带的相对两侧,所述第一靠板组、第二靠板组均可滑动的设于导轨。

作为优选方案,所述从动轮固定于一调节块,所述安装板上开设一定位槽,所述定位槽宽度与调节块宽度相匹配,所述调节块设于定位槽内,并可沿定位槽长度方向移动以调整传送带张力。

作为优选方案,所述传送带为同步带,所述第一靠板组、第二靠板组包括一开设若干齿槽的啮合板以及固定于啮合板的夹板,所述传送带被夹设在啮合板与夹板之间。

作为优选方案,所述第一靠板组包括滑动连接导轨的固定板、相对固定板可滑动的滑板以及连接固定板与滑板的弹性回位件,所述弹性回位件用于提供滑板回位的力。

作为优选方案,所述滑板一侧弯折延伸至固定板顶面以下形成限位块,所述限位块用于限制滑块不受力时与固定板的相对位置。

作为优选方案,所述第一靠板组、第二靠板组、第三靠板组均设一排对位轮组,所述对位轮组包括对位销、套设于对位销的轴承以及设于轴承外部的对位套筒。

作为优选方案,所述承载台的承载面设有一用于降低摩擦的光滑层。

本发明公开的板材自动化生产线用中心定位机构的有益效果是:第一驱动件驱动第一靠板组与第二靠板组相对移动,将玻璃进行夹紧定位。同时第三靠板组在第二驱动件驱动下朝向承载台移动,二者同步运动对放置于承载台的工件进行精确定位。该定位结构为第一靠板组、第二靠板组、第三靠板组共同作下完成定位,结构相对简单,制造成本低。定位后承载台上的负压孔提供负压将工件吸附在承载台上,工件不易滑移,定位更可靠。

附图说明

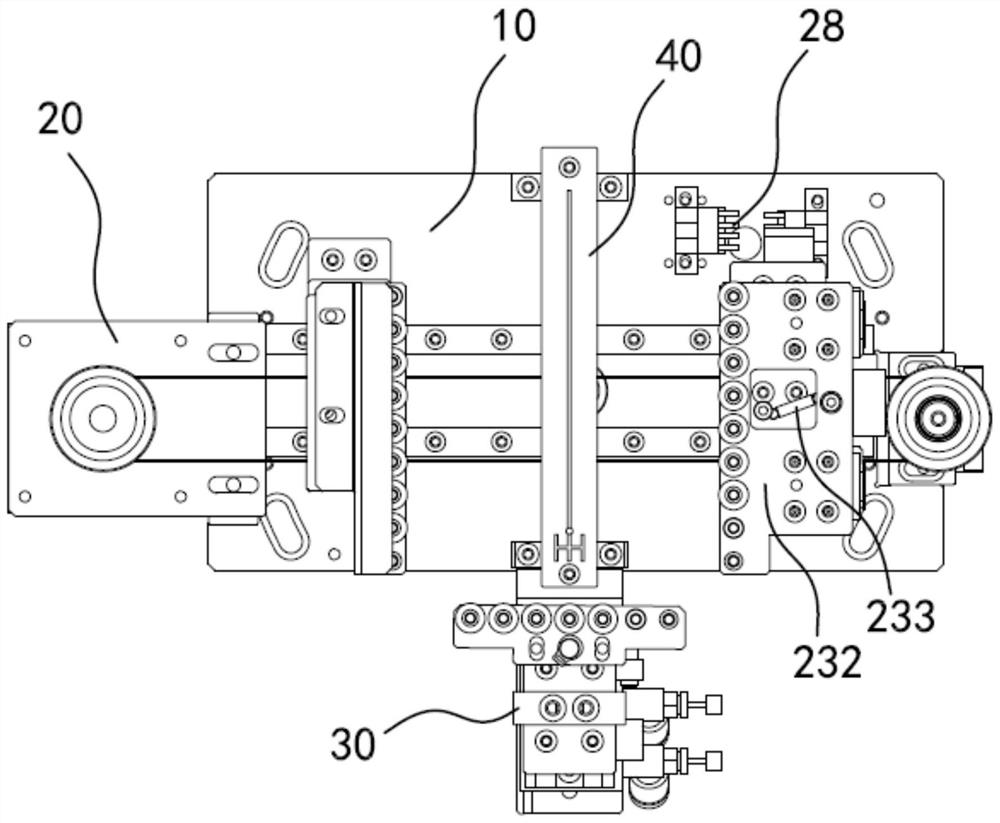

图1是本发明板材自动化生产线用中心定位机构的俯视图。

图2是本发明板材自动化生产线用中心定位机构的立体图。

图3是本发明板材自动化生产线用中心定位机构的前视图。

图4是本发明板材自动化生产线用中心定位机构的承载台和底板的结构示意图。

具体实施方式

下面结合具体实施例和说明书附图对本发明做进一步阐述和说明:

请参考图1,一种板材自动化生产线用中心定位机构包括第一定位组件20、第二定位组件30以及安装板10。安装板10在整个机构中起到支撑做用。第一定位组件20与第二定位组件30设置在安装板10的相对两侧。优选的,第一定位组件20与第二定位组件30相互垂直。

请参考图2和图3,第一定位组件20包括第一驱动件21、第一靠板组23以及第二靠板组24,第一驱动件21驱动第一靠板组23与第二靠板组24相对移动或相背移动。

第一驱动件21包括电机211、由电机211驱动的主动轮212、从动轮213、传动连接主动轮212与从动轮213的传送带22以及导轨25,第一靠板组23、第二靠板组24分别固定于传动带22的相对两侧,第一靠板组23、第二靠板组24均可滑动的设于导轨25。当第一驱动件21驱动传送带22时,第一靠板组23、第二靠板组24沿导轨25相对运动将玻璃进行夹紧定位。该电机211优选为步进电机。电机211正转,对工件进行夹紧校正、反转松开的方式来准确校正。

从动轮213固定于一调节块214,安装板10上开设一定位槽11,定位槽11宽度与调节块214宽度相匹配,调节块214设于定位槽11内,并可沿定位槽11长度方向移动,以调节传送带22的张紧力。

传送带22为同步带,第一靠板组23、第二靠板组24包括一开设若干齿槽的啮合板26以及固定于啮合板26的夹板27,传送带22被夹设在啮合板26与夹板27之间。由于啮合板26的齿槽与传送带22的轮齿啮合,使得该夹持固定方式稳定可靠。

第二定位组件30包括第二驱动件31、由第二驱动件31驱动的第三靠板组32。第二驱动件31优选为气缸。

请参考图2和图4,该板材自动化生产线用中心定位机构还包括承载台40,承载台40设于第一靠板组23、第二靠板组24、第三靠板组32之间。第一靠板组23、第二靠板组24、第三靠板组32向承载台40中心移动,将放置于承载台40的工件夹紧定位。承载台40的承载面上开设负压孔41,负压孔可外接负压设备以吸附固定工件。定位后承载台40上的负压孔41提供负压将工件吸附在承载台40上,同时可提供正压以松开工件。

承载台40的承载面开设负压槽42,负压孔41与负压槽42连通,负压槽42沿承载台40长度方向延伸,以扩大吸附工件的面积,使工件所承受的吸附力更均匀,从而避免后续加工过程中工件的滑移。进一步的,负压槽42一端呈“王”字形,以进一步提高吸附面积。

承载台40底部固定有底板43,底板43顶面开设一负压腔44,负压孔41连通负压腔44,负压腔44外接负压设备。

请再次参考图2和图3,第一靠板组23包括滑动连接导轨25的固定板231、相对固定板231可滑动的滑板232以及连接固定板231与滑板232的弹性回位件233,弹性回位件233用于提供滑板232回位的力以实现软缓冲。在夹紧定位过程中,当出现冲击或者夹紧力过大时,滑板232会朝向远离工件方向避让,以此避免对工件的损坏。

具体的,固定板231上固定有滑轨,滑轨上设有滑块,滑块与滑板232固定连接。弹性回位件233一端通过螺钉固定于固定板231,另一端通过螺钉固定于滑板232。其中,该弹性回位件233优选为弹簧。

滑板232一侧弯折延伸至固定板231顶面以下形成限位块234,限位块234用于限制滑块不受力时与固定板231的相对位置。

第一靠板组23、第二靠板组24、第三靠板组32均设一排对位轮组33。在第一靠板组23中该对位轮组33设置于滑板232上,在第二靠板组24、第三靠板组32中该对位轮组33设置于一相对导轨25可滑动的板体上。对位轮组33包括对位销331、套设于对位销331的轴承332以及设于轴承332外部的对位套筒333。具体的,轴承332设有两组。定位过程中工件与对位轮组33接触,利用对位轮组33降低了工件定位移动过程中的摩擦力。其中,该对位套筒333优选为PPE材料所制。对位轮组33上设有保护罩。

第一定位组件20还包括设于安装板10的两行程开关28,两行程开关28设置在第一靠板组23一侧,用于限制第一靠板组23、第二靠板组24相对移动或相背移动的距离。

上述方案中,承载台40的承载面设有一用于降低摩擦的光滑层,该光滑层优选为铁氟龙层。

请参考图2,上述方案中,安装板10的中部区域设有定位轴12,安装本中心定位机构时,通过该定位轴12进行定位,提高安装定位精度。

本发明公开的板材自动化生产线用中心定位机构,将第一靠板组23、第二靠板组24分别固定在传送带22的相对两侧,当第一驱动件21驱动传送带22时,第一靠板组23、第二靠板组24沿导轨25相对运动将玻璃进行夹紧定位。同时第三靠板组32在第二驱动件31驱动下朝向承载台40移动,二者同步运动对放置于承载台40的工件进行精确定位,该定位结构相对简单,制造成本低。定位后承载台40上的负压孔41提供负压将工件吸附在承载台40上,工件不易滑移,定位更可靠。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

- 板材自动化生产线用中心定位机构

- 一种板材产品自动化生产线用中心定位机构