一种垃圾热解进料机构的联动控制系统

文献发布时间:2023-06-19 11:55:48

技术领域

本发明属于生活垃圾热解工艺中生活垃圾自动进料的控制方法技术领域,具体涉及一种垃圾热解进料机构的联动控制系统。

背景技术

垃圾热解工艺是先进的垃圾处理工艺,它是通过高温绝氧的方式来实现垃圾热解。垃圾热解工艺既要保证垃圾无害化处理(无二噁英产生),节能降耗,提高垃圾热处理效率,还要尽可能降低人力资源成本和强度,提高工作效率。垃圾热解工艺的垃圾自动进料要求垃圾进料连续均匀可调并且实现垃圾密封要求,达到热解反应器的绝氧环境。

现有的生活垃圾处理工艺主要为垃圾焚烧,其形式分为机械炉排、循环流化床和回转窑。机械炉排垃圾进料一般由垃圾贮存坑、垃圾抓斗、垃圾进料料斗、开关挡门、进料斜槽和推料器组成。其主要调节靠调节推料器的推料速度来调节。对于垃圾热解工艺来说,机械炉排垃圾进料方式既不能实现垃圾进料的密封,又不能保证垃圾进料的连续性、均匀性,因此不能满足垃圾热解工艺的进料要求;循环流化床垃圾进料方式是通过无轴双螺旋进料装置将预处理过的垃圾输送至焚烧炉,其虽然实现了垃圾的连续进料,但是无轴双螺旋进料时装置内部填充松散,不能有效的实现密封绝氧效果;回转窑垃圾焚烧的进料装置目前为方式有进料螺旋、推料刮板或皮带上料机,进料螺旋和皮带上料机均不能实现有效的密封,进料刮板则无法实现垃圾进料的连续均匀可调。

综上所述,垃圾热解工艺为一个垃圾绝氧升温热解的过程,为保证垃圾进入反应器连续稳定安全热解过程,因此有必要对垃圾进料机构进行技术创新改进,实现垃圾的连续稳定安全的全自动进料。

发明内容

本发明的目的在于提供一种垃圾热解进料机构的联动控制系统,将粉碎干燥后的垃圾(粒径范围50~100mm)由垃圾布料仓自动连续输送至热解反应器,垃圾进料量连续均匀可调,并且具有较好的调节性和安全性。

为达到上述目的,本发明所采取的技术方案为:

一种垃圾热解进料机构的联动控制系统,可编程逻辑控制器与人机交互界面连接,可编程逻辑控制器分别控制布料电机、输送皮带、皮带秤、插板阀A、插板阀B、往复式电推杆、垂直螺旋A、输送螺旋、垂直螺旋B、热解反应器。

所述的人机交互界面,采用上位机电脑,通过网络协议与可编程逻辑控制器通讯,实现数据交换,人机交互界面既可以实时显示进料系统的参数,也可实时控制进料系统的设备。

所述的可编程逻辑控制器实现采集进料系统中变频器及电气驱动的数据,也可通过输出信号控制进料系统运转工作;所述的热解反应器通过变频器驱动,与可编程逻辑控制器实现启停/转速控制功能,并接收来自变频器的运转/故障/转速反馈/电流信。

所述的布料电机通过变频器驱动,与可编程逻辑控制器实现远程启停/转速控制功能,并接收变频器运转/故障/转速反馈/电流信号;输送皮带通过变频器驱动,与可编程逻辑控制器实现远程启停/转速控制功能,并接收变频器运转/故障/转速反馈/电流信号。

所述的皮带秤通过皮带秤电气柜驱动,与编程逻辑控制器实现远程启停控制功能,并接收电气驱动的运转/故障/实时称重信号。

所述的插板阀A和插板阀B通过电气直启驱动,与可编程逻辑控制器实现远程启停/转向切换控制功能,并接收电气驱动的运转/故障/开关到位/电流信号。

所述的往复式电推杆通过变频器驱动,与可编程逻辑控制器实现启停/转向切换/转速控制功能,通过编程实现往复式电推杆的自动往复运动,并接收变频器的运转/故障/开关到位/转速反馈/电流信号。

所述的垂直螺旋A通过电气直启驱动,与可编程逻辑控制器实现启停功能,并接收来自电气直启驱动的运转/故障/电流信号;输送螺旋通过变频器驱动,与可编程逻辑控制器实现启停/转速控制功能,并接收来自变频器的运转/故障/转速反馈/电流信号;垂直螺旋B通过电气直启驱动,与可编程逻辑控制器实现启停功能,并接收来自直启驱动的运转/故障/电流信号。

故障时控制方法如下:

1)人机交互界面进行声音和信息故障报警提示;

2)同时停止自动进料程序;

3)同时通过可编程逻辑控制器发出停止命令,停止布料机构、输送皮带、皮带秤、往复式电推杆、垂直螺旋A、输送螺旋和垂直螺旋B;

4)同时关闭插板阀A后停止插板阀A电机;

5)同时关闭插板阀B后停止插板阀B电机。

正常工作控制方法如下:

1)启动垂直螺旋B,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

2)启动输送螺旋,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

3)启动垂直螺旋A,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

4)启动往复式电推杆往复自动运行,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

5)判断垂直螺旋A、垂直螺旋B、输送螺旋、往复式电推杆往复运动是否均工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

6)启动自动进料程序,关闭插板阀B,插板阀B关到位延时5s后进行下一步;

7)启动自动进料程序,打开插板阀A,插板阀A开到位延时5s后进行下一步;

8)启动自动进料程序,同时启动布料电机、输送皮带、皮带秤,三台设备均运行30s后停止布料机、输送皮带和皮带秤,三台设备停止并延时5s后进行下一步;

9)启动自动进料程序,关闭插板阀A,插板阀A关到位延时5s后进行下一步;

10)启动自动进料程序,打开插板阀B,插板阀B开到位延时5s后进行下一步;

11)启动自动进料程序,进料开始计时90s后返回步骤6)循环执行自动进料程序;

12)往复式电推杆将垃圾推送并挤压至推杆尾端,并设置一路低压氮气连续进入往复式电推杆尾端,垃圾的挤压及低压氮气的吹入实现了垃圾输送过程的隔绝密封。

本发明所取得的有益效果为:

本发明的目的在于将粉碎干燥后的垃圾(粒径范围50~100mm)由垃圾布料仓自动连续输送至热解反应器,主要包括可编程逻辑控制器、人机交互界面、布料电机变频器、输送皮带变频器、皮带秤、插板阀A/B、往复式电推杆变频器、垂直螺旋A/B、输送螺旋变频器、热解反应器变频器,垃圾从布料电机开始,按逻辑控制输送至热解反应器。

通过程序控制调节进料机构的布料电机变频器的频率和时间、输送皮带变频器的频率和输送时间、插板阀A/B的开关动作及时间、往复式电推杆变频器的频率,输送螺旋变频器的频率相互匹配,实现垃圾进料连续输送的进料动态平衡和输送量的无级调速;往复式电推杆将垃圾推送并挤压至推杆尾端,并设置一路低压氮气连续进入往复式电推杆尾端,垃圾的挤压及低压氮气的吹入实现了垃圾输送过程的隔绝密封。通过上述进料的自动控制既实现了垃圾进料量自动连续均匀可调,具有较好的调节性,又实现垃圾进料的密封,使垃圾进料机构与外界环境有效的隔绝密封,具有较好的安全性。

附图说明

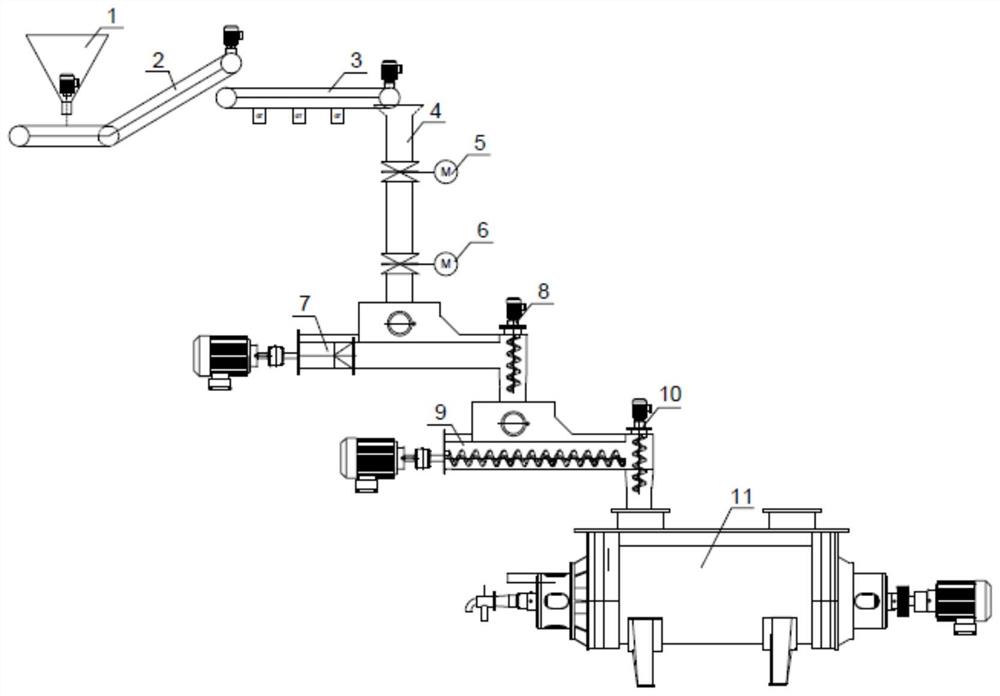

图1为垃圾进料系统结构图;

图2为本发明系统结构图;

图3为控制方法流程图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

粉碎干燥后的垃圾储存在地面布料仓内,通过输送皮带输送至皮带秤并进行实时称重,然后输送至垂直下料筒中,通过双插板阀进入往复式电推杆输送至垂直螺旋A,再通过输送螺旋和垂直螺旋B输送至反应器中。

其中布料机电机、输送皮带电机、电推杆电机、垂直螺旋A电机、输送螺旋电机、垂直螺旋B电机为变频电机,可实时调节转速。

可编程逻辑控制器内有编写好的控制逻辑及安全保护程序,通过信号输入输出控制电气直启驱动/变频器驱动现场设备,从而实现垃圾进料系统的联动控制。

如图1所示,垃圾进料系统配置:布料机构1、输送皮带2、皮带称量机构3、下料筒4、插板阀A5、插板阀B6、电推杆7、垂直螺旋A8、输送螺旋9、垂直螺旋B10、反应器11。

图2中为控制系统结构图,图内各信号形式为:

启停:无源干接点信号

转向切换:无源干接点信号

转速控制:4~20mA模拟量信号

运转/故障/开关到位:无源干接点信号

转速反馈/实时称重/电流:4~20mA模拟量信号

可编程逻辑控制器与人机交互界面连接,可编程逻辑控制器分别控制布料电机、输送皮带、皮带秤、插板阀A、插板阀B、往复式电推杆、垂直螺旋A、输送螺旋、垂直螺旋B、热解反应器。

控制系统结构主要包括以下内容:

1)人机交互界面,采用上位机电脑,通过网络协议与可编程逻辑控制器通讯,实现数据交换,人机交互界面既可以实时显示进料系统的参数,也可实时控制进料系统的设备;

2)可编程逻辑控制器,实现采集进料系统中变频器及电气驱动的数据,也可通过输出信号控制进料系统运转工作;

3)布料电机,通过变频器驱动,与可编程逻辑控制器实现远程启停/转速控制功能,并接收变频器运转/故障/转速反馈/电流信号;

4)输送皮带,通过变频器驱动,与可编程逻辑控制器实现远程启停/转速控制功能,并接收变频器运转/故障/转速反馈/电流信号;

5)皮带秤,通过皮带秤电气柜驱动,与编程逻辑控制器实现远程启停控制功能,并接收电气驱动的运转/故障/实时称重信号;

6)插板阀A/插板阀B,通过电气直启驱动,与可编程逻辑控制器实现远程启停/转向切换控制功能,并接收电气驱动的运转/故障/开关到位/电流信号;

7)往复式电推杆,通过变频器驱动,与可编程逻辑控制器实现启停/转向切换/转速控制功能,通过编程实现往复式电推杆的自动往复运动,并接收变频器的运转/故障/开关到位/转速反馈/电流信号;

8)垂直螺旋A,通过电气直启驱动,与可编程逻辑控制器实现启停功能,并接收来自电气直启驱动的运转/故障/电流信号;

9)输送螺旋,通过变频器驱动,与可编程逻辑控制器实现启停/转速控制功能,并接收来自变频器的运转/故障/转速反馈/电流信号;

10)垂直螺旋B,通过电气直启驱动,与可编程逻辑控制器实现启停功能,并接收来自直启驱动的运转/故障/电流信号;

11)热解反应器,通过变频器驱动,与可编程逻辑控制器实现启停/转速控制功能,并接收来自变频器的运转/故障/转速反馈/电流信号;

12)往复式电推杆将垃圾推送并挤压至推杆尾端,并设置一路低压氮气连续进入往复式电推杆尾端,垃圾的挤压及低压氮气的吹入实现了垃圾输送过程的隔绝密封。

联动控制系统正常工作逻辑流程(如图3所示),通过可编程逻辑控制器和电气驱动/变频器及现场设备、传感器实现自动控制流程,控制方法如下:

启动垂直螺旋B,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

启动输送螺旋,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

启动垂直螺旋A,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

启动电推杆往复自动运行,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

判断垂直螺旋A/B、输送螺旋、电推杆往复运动是否均工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

自动进料启动标志,启动自动进料程序—关闭插板阀B,插板阀B关到位延时5s后进行下一步;

启动自动进料程序—打开插板阀A,插板阀A开到位延时5s后进行下一步;

启动自动进料程序—同时启动布料电机、输送皮带、皮带秤,三台设备均运行T1秒(30s)后停止布料机、输送皮带和皮带秤,三台设备停止并延时5s后进行下一步;

启动自动进料程序—关闭插板阀A,插板阀A关到位延时5s后进行下一步;

启动自动进料程序—打开插板阀B,插板阀B开到位延时5s后进行下一步;

启动自动进料程序—进料开始计时T2秒(90s~150s对应不同的垃圾进料量)后返回自动进料启动标志,自动循环进料。

联动控制故障安全执行自动动作,控制方法如下:

在正常执行过程中出现如下故障时执行安全动作,故障信息包括:布料机构故障(停止、故障、超电流)、输送皮带故障(停止、故障、超电流)、皮带称量机构故障(停止、故障)、插板阀A故障(开不到位、关不到位、停止、故障、超电流)、插板阀B故障(开不到位、关不到位、停止、故障、超电流)、电推杆故障(开不到位、关不到位、停止、故障、超电流)、垂直螺旋A/B故障(停止、故障、超电流)、输送螺旋故障(停止、故障、超电流)、反应器故障(停止、故障、超电流)和外部停车故障(系统停车、外部联锁停车等)。

故障时自动执行动作如下:

上位机HMI进行声音和信息故障报警提示;

同时停止自动进料程序;

同时通过可编程逻辑控制器发出停止命令,停止输出继电器断开,无源干接点信号由闭合变为断开,停止布料机构、输送皮带、皮带称量机构、电推杆、垂直螺旋A、输送螺旋和垂直螺旋B;

同时关闭插板阀A后停止插板阀A电机;

同时关闭插板阀B后停止插板阀B电机。

一种垃圾热解进料机构的联动控制系统,可编程逻辑控制器与人机交互界面连接,可编程逻辑控制器分别控制布料电机、输送皮带、皮带秤、插板阀A、插板阀B、往复式电推杆、垂直螺旋A、输送螺旋、垂直螺旋B、热解反应器。

所述的人机交互界面,采用上位机电脑,通过网络协议与可编程逻辑控制器通讯,实现数据交换,人机交互界面既可以实时显示进料系统的参数,也可实时控制进料系统的设备。

所述的可编程逻辑控制器实现采集进料系统中变频器及电气驱动的数据,也可通过输出信号控制进料系统运转工作;所述的热解反应器通过变频器驱动,与可编程逻辑控制器实现启停/转速控制功能,并接收来自变频器的运转/故障/转速反馈/电流信。

所述的布料电机通过变频器驱动,与可编程逻辑控制器实现远程启停/转速控制功能,并接收变频器运转/故障/转速反馈/电流信号;输送皮带通过变频器驱动,与可编程逻辑控制器实现远程启停/转速控制功能,并接收变频器运转/故障/转速反馈/电流信号。

所述的皮带秤通过皮带秤电气柜驱动,与编程逻辑控制器实现远程启停控制功能,并接收电气驱动的运转/故障/实时称重信号。

所述的插板阀A和插板阀B通过电气直启驱动,与可编程逻辑控制器实现远程启停/转向切换控制功能,并接收电气驱动的运转/故障/开关到位/电流信号。

所述的往复式电推杆通过变频器驱动,与可编程逻辑控制器实现启停/转向切换/转速控制功能,通过编程实现往复式电推杆的自动往复运动,并接收变频器的运转/故障/开关到位/转速反馈/电流信号。

所述的垂直螺旋A通过电气直启驱动,与可编程逻辑控制器实现启停功能,并接收来自电气直启驱动的运转/故障/电流信号;输送螺旋通过变频器驱动,与可编程逻辑控制器实现启停/转速控制功能,并接收来自变频器的运转/故障/转速反馈/电流信号;垂直螺旋B通过电气直启驱动,与可编程逻辑控制器实现启停功能,并接收来自直启驱动的运转/故障/电流信号。

故障时控制方法如下:

人机交互界面进行声音和信息故障报警提示;

同时停止自动进料程序;

同时通过可编程逻辑控制器发出停止命令,停止布料机构、输送皮带、皮带秤、往复式电推杆、垂直螺旋A、输送螺旋和垂直螺旋B;

同时关闭插板阀A后停止插板阀A电机;

同时关闭插板阀B后停止插板阀B电机。

正常工作控制方法如下:

启动垂直螺旋B,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

启动输送螺旋,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

启动垂直螺旋A,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

启动往复式电推杆往复自动运行,判断是否工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

判断垂直螺旋A、垂直螺旋B、输送螺旋、往复式电推杆往复运动是否均工作正常,运行正常后继续下一步,如果不正常则检查故障重新启动;

自动进料启动标志,启动自动进料程序,关闭插板阀B,插板阀B关到位延时5s后进行下一步;

启动自动进料程序,打开插板阀A,插板阀A开到位延时5s后进行下一步;

启动自动进料程序,同时启动布料电机、输送皮带、皮带秤,三台设备均运行30s后停止布料机、输送皮带和皮带秤,三台设备停止并延时5s后进行下一步;

启动自动进料程序,关闭插板阀A,插板阀A关到位延时5s后进行下一步;

启动自动进料程序,打开插板阀B,插板阀B开到位延时5s后进行下一步;

启动自动进料程序,进料开始计时90s后返回自动进料启动标志,自动循环进料。

- 一种垃圾热解进料机构的联动控制系统

- 一种垃圾热解气用炉体的进料机构