一种立体印纹的凹版印辊及制作方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及凹版印辊技术领域,具体涉及一种立体印纹的凹版印辊及制作方法。

背景技术

随着凹版印刷工艺水平的提升,部分凹版印辊在使用时需要采用液冷的方式进行冷却。现有技术中凹版印辊的液冷方式主要有三种,一种是直接辊内贯通式,申请号为2007201865998就公开了这样一种冷却辊,即整根凹版印辊就是一个液流通道,这种冷却方式存在浪费冷却液的缺陷,并且冷却液与凹版印辊外表面之间的距离过大,实际冷却效果并不好。

二是采用才凹版印辊侧部打孔的方式进行冷却,由于冷却液与凹版印辊外表面之间的距离不大,并且冷却孔不会过多的降低凹版印辊的强度与刚度,因此冷却效果较好。但这种冷却方式也有一定的缺陷,由于冷却孔轴向分布于凹版印辊,因此在使用时可以将这些冷却孔串联,也可以将这些冷却孔并联,当采用并联的方式冷却时,对于液体流量的需求较大,能耗也就较大,并且温度不易控制;而当采用串联的方式冷却时,冷却效果却有待提升。鉴于上述原因,现有技术中需要一种可以在串联、并联之间切换的凹版印辊。

发明内容

为解决现有技术中的不足,本发明提供一种立体印纹的凹版印辊及制作方法,解决了现有技术中凹版印辊液冷方式单一且无法切换的技术问题。

为了实现上述目标,本发明采用如下技术方案:

一种立体印纹的凹版印辊:包括中空结构的印辊本体、分别设置于印辊本体两端的阀芯一、阀芯二,阀芯一、阀芯二均可沿印辊本体内部轴向滑动并锁定于某一固定位置;

印辊本体设有若干轴向设置且沿着印辊本体均布的轴向孔,且所有轴向孔的两端均设有径向设置且导通于印辊本体内部的径向孔;

阀芯一、阀芯二的端部均设有底部封闭的主通道,且均设有通道一、通道二,通道一有多个,且所有通道一处于同一平面,通道一径向设置且导通于主通道;

通道二有多个,且所有通道二处于另一平面,所有通道二径向设置,相邻通道二之间导通、且不导通于主通道,其中一个通道二导通于主通道;

轴向孔、径向孔、通道一、通道二的数量均是奇数个;

当轴向孔之间处于并联方式时,通道二被印辊本体密封,通道一导通径向孔;

当轴向孔之间处于串联方式时,通道一被印辊本体密封,通道二导通径向孔。

作为本发明的一种优选方案,前述的一种立体印纹的凹版印辊:阀芯一、阀芯二与印辊本体之间还设有用于避免阀芯一、阀芯二相对于印辊本体旋转的导柱,导柱的截面是正六边形,印辊本体内设有导向板,导向板通过正六边形孔连接导柱。

作为本发明的一种优选方案,前述的一种立体印纹的凹版印辊:阀芯一、阀芯二之间还设有用于使阀芯一、阀芯二同步相反运动的同步驱动装置;同步驱动装置包括分别连接于两个导柱且齿面相对设置的两根齿条,两根齿条之间通过齿轮连接,齿轮的轴心连接印辊本体。

作为本发明的一种优选方案,前述的一种立体印纹的凹版印辊:主通道与印辊本体之间还设有定位锁定组件,定位锁定组件包括端盖、端盖螺母及通过螺纹连接于印辊本体内孔的挡圈,挡圈设置于阀芯一、阀芯二的外侧,端盖螺母通过螺纹连接主通道,且将端盖固定于印辊本体的端部,端盖螺母与印辊本体端部之间还设有密封垫。

作为本发明的一种优选方案,前述的一种立体印纹的凹版印辊:端盖包括外端盖、内端盖,外端盖一端通过止口连接印辊本体端部的内孔,另一端设有若干圆周均布的锥形槽,锥形槽的深度从端部到内依次减小;内端盖的侧部设有与锥形槽形状相匹配的锥形键,当外端盖连接内端盖时,锥形键连接锥形槽。

作为本发明的一种优选方案,前述的一种立体印纹的凹版印辊:相邻通道二之间通过圆弧通道连接。

作为本发明的一种优选方案,前述的一种立体印纹的凹版印辊:轴向孔、径向孔、通道一、通道二的数量均是十一个。

一种立体印纹的凹版印辊的制作方法:按照以下顺序操作:

将阀芯一、阀芯二以两根齿条齿面相对的角度分别从印辊本体的两端插入至内孔,并使两根齿条同时啮合于齿轮;

将挡圈从印辊本体的端部旋入印辊本体的内孔,并使其位置与轴向孔的导通方式相匹配;

依次安装密封垫、端盖、端盖螺母,并使端盖螺母的锁紧扭矩达到预设值;

当调整轴向孔的导通方式时,依次拆卸端盖螺母、端盖;

旋转挡圈,并使其位置与轴向孔的另一导通方式相匹配;

依次安装密封垫、端盖、端盖螺母,并使端盖螺母的锁紧扭矩达到预设值。

本发明所达到的有益效果:本发明能够实现凹版印辊内冷却通道在并联与串联两种方式之间切换,使其满足不同的冷却要求。

当本发明冷却方式切换时,只需轴向调整阀芯的轴向位置即可实现,而无需更换印辊本体。

附图说明

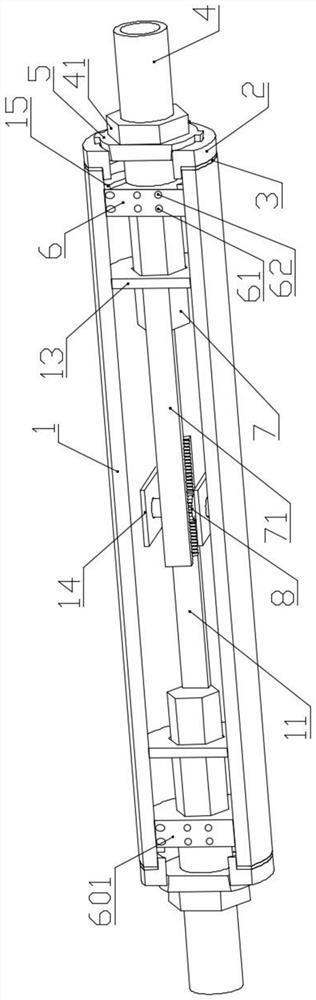

图1是本发明立体印纹的凹版印辊轴测图;

图2是本发明立体印纹的凹版印辊的局部爆炸图;

图3是本发明立体印纹的凹版印辊的剖视图;

图4是本发明印辊本体端部的局部放大图;

图5是本发明阀芯一的主视图;

图6是图5中A-A处的剖视图;

图7是图5中B-B处的剖视图;

图8是本发明轴向孔处于串联方式连接示意图;

图9是本发明轴向孔处于并联方式连接示意图;

附图标记的含义:1-印辊本体;2-外端盖;3-密封垫;4-主通道;5-内端盖;6-阀芯一;601-阀芯二;7-导柱;8-齿轮;11-轴向孔;12-径向孔;13-导向板;14-齿轮支架;15-挡圈;21-锥形槽;22-止口;41-端盖螺母;51-锥形键;61-通道一;62-通道二;621-圆弧通道;622-进出料通道;71-齿条。

具体实施方式

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

如图1至图9所示:本实施例公开了一种立体印纹的凹版印辊:包括中空结构的印辊本体1、分别设置于印辊本体1两端的阀芯一6、阀芯二601,阀芯一6、阀芯二601均可沿印辊本体1内部轴向滑动并锁定于某一固定位置。印辊本体1设有若干轴向设置且沿着印辊本体1均布的轴向孔11,且所有轴向孔11的两端均设有径向设置且导通于印辊本体1内部的径向孔12;轴向孔11与径向孔12共同构成了印辊本体1的冷却通道。

阀芯一6、阀芯二601的端部均设有底部封闭的主通道4,且均设有通道一61、通道二62,通道一61有多个,且所有通道一61处于同一平面,通道一61径向设置且导通于主通道4。

通道二62有多个,且所有通道二62处于另一平面(与通道一61所处平面有一定的距离),所有通道二62径向设置,相邻通道二62之间导通、且不导通于主通道4,其中一个通道二62导通于主通道4。如图6所示,相邻通道二62之间通过圆弧通道621导通,其中一个通道二62就是进出料通道622,进出料通道622导通于主通道4。圆弧通道621能够降低液体阻力。

本实施例轴向孔11、径向孔12、通道一61、通道二62的数量均是奇数个;这样能够保证其串联方式时,冷却通道的进料口、出料口分别导通于两端的两个主通道4。在实际应用中,主通道4可以作为整根凹版印辊的中心轴使用。

本实施例轴向孔11、径向孔12、通道一61、通道二62的数量最好是十一个。

当轴向孔11之间处于并联方式时,通道二62被印辊本体1密封,通道一61导通径向孔12;当轴向孔11之间处于串联方式时,通道一61被印辊本体1密封,通道二62导通径向孔12。阀芯一6、阀芯二601与印辊本体1之间的间隙应该足够小,或者在其外表面设有密封圈,用于保证足够的密封性。

由于需要保证阀芯通道与径向孔12的位置相对准,因此阀芯一6、阀芯二601与印辊本体1之间还设有用于避免阀芯一6、阀芯二601相对于印辊本体1旋转的导柱7,导柱7的截面是正六边形,印辊本体1内设有导向板13,导向板13通过正六边形孔连接导柱7,用于避免阀芯(阀芯一6、阀芯二601)的旋转。

由于冷却通道连接方式的切换需要两个阀芯同步动作,为了便于该操作,本实施例阀芯一6、阀芯二601之间还设有用于使阀芯一6、阀芯二601同步相反运动的同步驱动装置;同步驱动装置包括分别连接于两个导柱7且齿面相对设置的两根齿条71,两根齿条之间通过齿轮8连接,齿轮8的轴心连接印辊本体1,印辊本体1内部设有齿轮支架14,齿轮8的中心轴固定在齿轮支架14上。

当切换完成之后,还需要保证阀芯与印辊本体1位置的固定,以及主通道4与印辊本体1之间的连接精度及强度,因此本实施例主通道4与印辊本体1之间还设有定位锁定组件,定位锁定组件包括端盖、端盖螺母41及通过螺纹连接于印辊本体1内孔的挡圈15,挡圈15设置于阀芯一6、阀芯二601的外侧,端盖螺母41通过螺纹连接主通道4,且将端盖固定于印辊本体1的端部,端盖螺母41与印辊本体1端部之间还设有密封垫3。

其中端盖包括外端盖2、内端盖5,外端盖2一端通过止口22连接印辊本体1端部的内孔,另一端设有若干圆周均布的锥形槽21,锥形槽21的深度从端部到内(从端盖螺母41连接端至印辊本体1连接端)依次减小。内端盖5的侧部设有与锥形槽21形状相匹配的锥形键51,当外端盖2连接内端盖5时,锥形键51连接锥形槽21,通过锥形键51挤压锥形槽21能够便于端盖与印辊本体1同轴度的提升。

本实施例还公开了一种立体印纹的凹版印辊的制作方法:按照以下顺序操作:

将阀芯一6、阀芯二601以两根齿条71齿面相对的角度分别从印辊本体1的两端插入至内孔,并使两根齿条同时啮合于齿轮8,这样能够保证阀芯一6、阀芯二601轴向位置与相应的径向孔12相匹配。

然后将挡圈15从印辊本体1的端部旋入印辊本体1的内孔,并使其位置与轴向孔11的导通方式相匹配;挡圈15用于对阀芯的轴向位置进行限位。

然后依次安装密封垫3、端盖、端盖螺母41,并使端盖螺母41的锁紧扭矩达到预设值,,端盖螺母41牢牢拉住阀芯的端部紧密贴合挡圈15。

当调整轴向孔11的导通方式时,依次拆卸端盖螺母41、端盖,然后旋转挡圈15,并使其位置与轴向孔11的另一导通方式相匹配;

依次安装密封垫3、端盖、端盖螺母41,并使端盖螺母41的锁紧扭矩达到预设值。

结合图8及图9,为了便于观察,图8、图9以轴向孔11、径向孔12、通道一61、通道二62的数量为五进行描述,当其数量为11时,原理相同。图8状态下,圆弧通道621将相邻的通道二62之间导通,继而实现相邻冷却通道(轴向孔11、径向孔12)的导通,两端的进出料通道622将两根主通道4与上述多根串联的冷却通道导通,共同构成一个封闭的循环回路。

当切换至并联状态时,所有通道二62分别与冷却通道导通,并通过两根主通道4将所有冷却通道并联。

相对于现有技术,本实施例能够实现凹版印辊内冷却通道在并联与串联两种方式之间切换,使其满足不同的冷却要求。

本实施例冷却方式切换时,只需轴向调整阀芯的轴向位置即可实现,而无需更换印辊本体1。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种立体印纹的凹版印辊及制作方法

- 一种立体印纹的凹版印辊及制作方法