一种高强度耐磨陶瓷材料的加工工艺

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及陶瓷材料加工技术领域,具体说是一种高强度耐磨陶瓷材料的加工工艺。

背景技术

陶瓷材料是指用天然或合成化合物经过成形和高温烧结制成的一类无机非金属材料,它具有高熔点、高硬度、高耐磨性、耐氧化等优点,可用作结构材料、刀具材料,由于陶瓷还具有某些特殊的性能,又可作为功能材料。原来的陶瓷就是指陶器和瓷器的通称。也就是通过成型和高温烧结所得到的成型烧结体。传统的陶瓷材料主要是指硅铝酸盐。刚开始的时候人们对硅铝酸盐的选择要求不高,纯度不大,颗粒的粒度也不均一,成型压强不高。这时得到陶瓷称为传统陶瓷。后来发展到纯度高,粒度小且均一,成型压强高,进行烧结得到的烧结体叫做精细陶瓷。接下来的阶段,人们研究构成陶瓷的陶瓷材料的基础,使陶瓷的概念发生了很大的变化。陶瓷内部的力学性能是与构成陶瓷的材料的化学键结构有关,在形成晶体时能够形成比较强的三维网状结构的化学物质都可以作为陶瓷的材料。这主要包括比较强的离子键的离子化合物,能够形成原子晶体的单质和化合物,以及形成金属晶体的物质。其次人们借鉴三维成键的特点发展了纤维增强复合材料。更进一步拓宽了陶瓷材料的范围。因此陶瓷材料发展成了可以借助三维成键的材料的通称。

现有技术中也出现了一项专利关于一种新型耐高温陶瓷材料的制备工艺,如申请号为CN2017106748876的一项中国专利公开了一种新型耐高温陶瓷材料的制备工艺,包括以下步骤:选用氮化硅、氮化铝、氧化铝、二氧化硅、二氧化锆、三氧化钨为原料;研磨后造粒;经模压成型后出模;将成型坯体放入烧结炉中,依次经过两次烧结制得耐高温陶瓷材料,制得的耐高温陶瓷材料以氮化硅和氧化铝为主要原料,通过加入氮化铝、二氧化硅、二氧化锆、三氧化钨,并经过两次分段烧结,制得的耐高温陶瓷材料具有良好的耐高温性能、较强的机械强度,该陶瓷不仅强度高,抗腐蚀能力和耐高温能力极强,并且其表面的耐摩擦能力大大提高,降低其磨损,增加其使用寿命,并且还提供制备方法,方法简单,成本低,工作效率高。但是该专利所采用的搅拌设备无法对陶瓷原料在搅拌中产生的气泡进行处理,且搅拌方式过于单一,从而导致陶瓷原料在搅拌过程中搅拌不均匀,导致生产出的陶瓷原料质量不佳,使制成的陶瓷产品出现易碎的情况。

鉴于此,本发明通过设置搅拌单元,一方面,支撑杆的转动进一步促进了对原料的搅拌,提高了原料搅拌后的质量,另一方面,给搅拌杆提供了支撑力,对搅拌杆进行保护,提高了搅拌设备的使用寿命。

发明内容

为了弥补现有加工工艺的不足,解决搅拌设备对陶瓷原料的搅拌不够充分,且容易产生气泡的问题,本发明提出了一种高强度耐磨陶瓷材料的加工工艺。

本发明解决其技术问题所采用的技术方案是:一种高强度耐磨陶瓷材料的加工工艺,该工艺包括以下步骤:

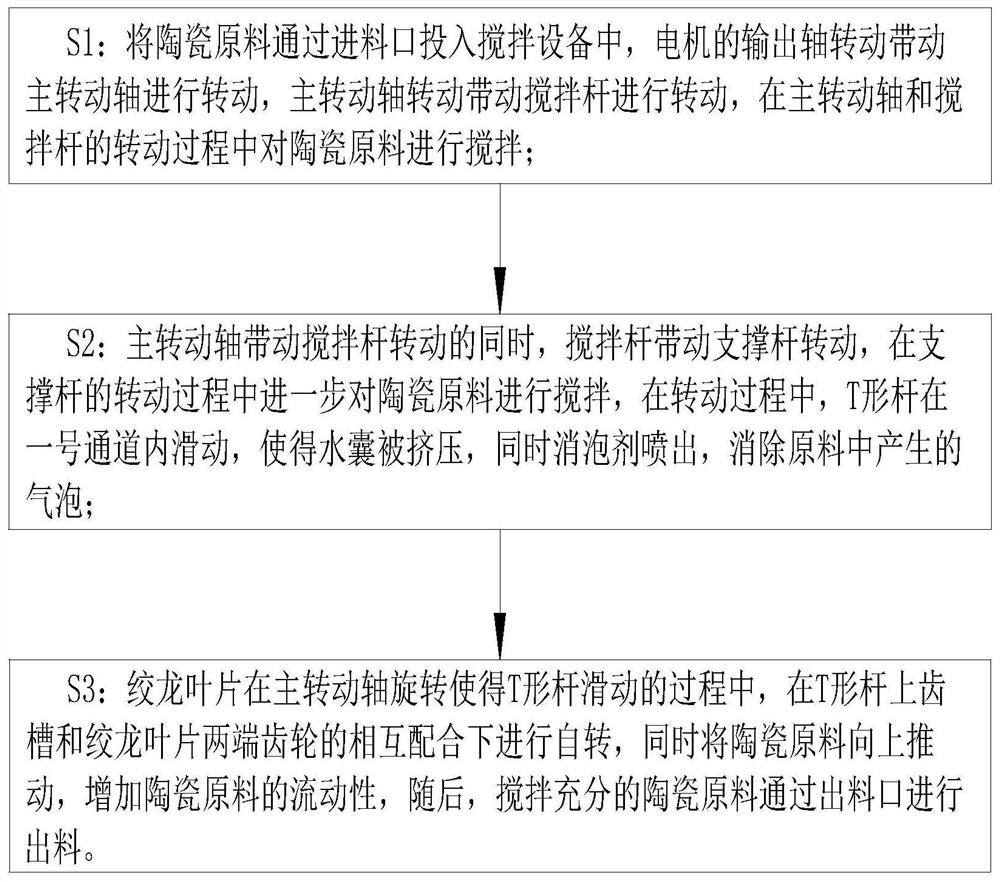

S1:将陶瓷原料通过进料口投入搅拌设备中,电机的输出轴转动带动主转动轴进行转动,主转动轴转动带动搅拌杆进行转动,在主转动轴和搅拌杆的转动过程中对陶瓷原料进行搅拌;

S2:主转动轴带动搅拌杆转动的同时,搅拌杆带动支撑杆转动,在支撑杆的转动过程中进一步对陶瓷原料进行搅拌,在转动过程中,T形杆在一号通道内滑动,使得水囊被挤压,同时消泡剂喷出,消除原料中产生的气泡;

S3:绞龙叶片在主转动轴旋转使得T形杆滑动的过程中,在T形杆上齿槽和绞龙叶片两端齿轮的相互配合下进行自转,同时将陶瓷原料向上推动,增加陶瓷原料的流动性,随后,搅拌充分的陶瓷原料通过出料口进行出料;

S1中采用的搅拌设备包括正反转的电机、筒盖、筒体、搅拌单元、进料口和出料口;所述筒盖和筒体通过螺栓连接,且筒盖上开设有进料口,筒体上开设有出料口;所述电机固连在筒盖顶部中间位置,且电机的输出轴贯穿筒盖伸入筒体内部;所述搅拌单元包括主转动轴、一组搅拌杆和一组支撑杆;所述主转动轴一端与电机的输出轴固连,另一端转动连接在筒体底部;所述搅拌杆均匀设置在主转动轴上;相邻所述搅拌杆之间均固连有弧形的支撑杆;

使用时,现有技术中的高强度耐磨陶瓷材料的加工工艺存在一种搅拌设备,但是现有的搅拌设备存在不足,只能通过主转动轴带动搅拌杆转动从而进行搅拌,使得对原料的搅拌不充分,影响最终成型的陶瓷材料的质量;本发明通过在相邻搅拌杆之间设置支撑杆,一方面,支撑杆可以辅助搅拌,使得对原料的搅拌更加充分,提高陶瓷材料的质量,另一方面,给搅拌杆提供了支撑力,对搅拌杆进行保护,提高了搅拌设备的使用寿命;在利用本发明的搅拌设备中,首先,将原料通过进料口投入搅拌设备里,此时出料口关闭,电机开始工作,电机的输出轴就会带动主转动轴正反向转动,主转动轴转动时,在周围会产生旋涡,使得原料在旋涡的作用力下运动,从而对原料形成搅拌作用,而在主转动轴转动的同时会带动搅拌杆进行转动,此时搅拌杆的转动会对筒内的原料进行搅拌混合,使得原料更加均匀,提高了陶瓷原料的质量;而搅拌杆转动的同时会带动支撑杆转动,支撑杆的转动进一步促进了对原料的搅拌,进一步提高了原料搅拌后的质量,同时,在搅拌杆进行旋转搅拌的同时与原料之间会产生冲击力,而支撑杆会替搅拌杆承受一部分冲击力,很大程度上保护了搅拌杆,使得搅拌杆不易在使用中受损,延长了搅拌设备的使用寿命,当工作结束后,出料口打开进行出料。

优选的,每个所述支撑杆内均开设有一号通道,且一号通道靠近筒体内壁的一侧与外界连通;每个所述一号通道内均设置有T形杆,且T形杆的一端滑动连接在一号通道内,另一端伸入筒体内部;

使用时,通过在一号通道中设置T形杆,进一步促进了对原料的搅拌,且由于T形杆滑动设置在一号通道中,在电机的正反向转动和原料施加的相反的作用力的配合下,使得T形杆在一号通道内滑动,且电机每切换一次转向,T形杆也会变换一次滑动方向,同时在T形杆滑动的过程中也会进一步促进对原料的搅拌,使得对原料的搅拌更充分,提高了搅拌设备的使用效率。

优选的,每个所述一号通道的两个端部均设置有水囊,且水囊内放置有消泡剂;通过使用消泡剂消除原料中的气泡,进一步提高了原料的质量;

使用时,由于T型杆在电机正反转的同时也会在一号通道内滑动,当T形杆运动到一号通道的端部时,会对水囊进行挤压,由于水囊内放置有消泡剂,此时在T形杆的挤压下,消泡剂就会被挤压出来,在搅拌杆、支撑杆和T形杆的搅拌下,消泡剂就会融入原料中,由于消泡剂可以消除气泡且能够有效地抑制泡沫的产生,从而避免了在搅拌过程中原料内部产生气泡,从而提高了陶瓷材料的质量。

优选的,所述主转动轴上均匀开设有一组一号槽,且相邻一号槽之间夹角为120度,且相邻一号槽在主转动轴内相互连通;每个所述搅拌杆靠近主转动轴的一端均伸入一号槽内,且伸入一号槽内的搅拌杆端部固连,相互固连的搅拌杆均与一号槽滑动连接;所述筒体内壁上与搅拌杆对应设置有截面为等腰三角形的凸块;

使用时,搅拌杆在电机的带动下旋转,由于筒体内壁上设置有凸块,当搅拌杆转动至凸块上时,在凸块斜面的作用下,使得搅拌杆在一号槽内向上移动,当运动到凸块顶部时,由于失去了凸块的支撑力,搅拌杆又会向下运动,在搅拌杆的上下运动过程中,会推动原料的上下运动,增加了原料的流动性,同时,在搅拌杆将原料向上推送的过程中,也会带动原料中的气泡向上运动,将气泡消除;由于凸块的截面为等腰三角形,因此,电机的正反转动带动搅拌杆的正反转动,搅拌杆都可以在凸块的作用下进行上下运动,且设置与搅拌杆相应数量的凸块,使得相邻的搅拌杆同时受力,避免了搅拌杆受损,提高了搅拌设备的使用效率,同时提高了陶瓷材料的质量。

优选的,每个上下对应的支撑杆中间位置均设置有绞龙叶片;通过绞龙叶片的转动,带动原料的流动,使得搅拌更加充分;

使用时,通过在上下两个支撑杆之间设置绞龙叶片,当支撑杆转动时,会带动绞龙叶片转动,一方面,绞龙叶片的转动会带动周围的陶瓷原料流动,增大了原料的流动性,使得对原料的搅拌更充分;另一方面,由于绞龙叶片螺旋向上,此时,在绞龙叶片转动的同时,会推动原料向上运动,使得筒体底部的原料向上流动,从而增加了原料的流动性,且将筒体底部的原料向上输送,避免了原料在筒体底部堆积使得搅拌不充分。

优选的,每个所述T形杆靠近主转动轴的一面均开设有一组齿槽;每个所述一号通道靠近主转动轴的一侧开设有与其连通的齿轮槽;每个所述绞龙叶片的轴的两端均转动连接在齿轮槽内,且均套设有与齿槽相互啮合的齿轮;

使用时,在电机正反转的作用下,使得T形杆在一号通道内滑动,在T型杆上的齿槽和绞龙叶片两端轴上的齿轮的相互配合下,使得绞龙叶片正反转动,在绞龙叶片的自转作用下,进一步输送筒体底部的原料向上运动,促进了原料在筒体内部的流动,使得搅拌更充分,最终提高了陶瓷材料的质量。

本发明的有益效果如下:

1.本发明所述的一种高强度耐磨陶瓷材料的加工工艺,通过在相邻搅拌杆之间设置支撑杆,一方面,支撑杆可以辅助搅拌,使得对原料的搅拌更加充分,提高陶瓷材料的质量,另一方面,给搅拌杆提供了支撑力,对搅拌杆进行保护,提高了搅拌设备的使用寿命。

2.本发明所述的一种高强度耐磨陶瓷材料的加工工艺,通过在一号通道中设置T形杆,在电机的正反向转动和原料施加的相反的作用力的配合下,使得T形杆在一号通道内滑动,且电机每切换一次转向,T形杆也会变换一次滑动方向,同时在T形杆滑动的过程中也会进一步促进对原料的搅拌,使得对原料的搅拌更充分进一步促进了对原料的搅拌。

附图说明

下面结合附图对本发明作进一步说明。

图1是本发明的加工工艺流程图;

图2是本发明所采用的搅拌设备的剖视图;

图3是图2中A-A处的剖视图;

图4是图2中B-B处的剖视图;

图5是图4中C处的局部放大图;

图6是本发明中凸块的等轴测视图;

图中:筒盖1、筒体2、搅拌单元3、进料口4、出料口5、主转动轴31、一号槽311、搅拌杆32、支撑杆33、一号通道331、T形杆332、齿轮槽333、水囊6、凸块7、绞龙叶片8、齿槽9、齿轮91。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图6所示,本发明所述的一种高强度耐磨陶瓷材料的加工工艺,该工艺包括以下步骤:

S1:将陶瓷原料通过进料口4投入搅拌设备中,电机的输出轴转动带动主转动轴31进行转动,主转动轴31转动带动搅拌杆32进行转动,在主转动轴31和搅拌杆32的转动过程中对陶瓷原料进行搅拌;

S2:主转动轴31带动搅拌杆32转动的同时,搅拌杆32带动支撑杆33转动,在支撑杆33的转动过程中进一步对陶瓷原料进行搅拌,在转动过程中,T形杆332在一号通道331内滑动,使得水囊6被挤压,同时消泡剂喷出,消除原料中产生的气泡;

S3:绞龙叶片8在主转动轴31旋转使得T形杆332滑动的过程中,在T形杆332上齿槽9和绞龙叶片8两端齿轮91的相互配合下进行自转,同时将陶瓷原料向上推动,增加陶瓷原料的流动性,随后,搅拌充分的陶瓷原料通过出料口进行出料;

S1中采用的搅拌设备包括正反转的电机、筒盖1、筒体2、搅拌单元3、进料口4和出料口5;所述筒盖1和筒体2通过螺栓连接,且筒盖1上开设有进料口4,筒体2上开设有出料口5;所述电机固连在筒盖1顶部中间位置,且电机的输出轴贯穿筒盖1伸入筒体2内部;所述搅拌单元3包括主转动轴31、一组搅拌杆32和一组支撑杆33;所述主转动轴31一端与电机的输出轴固连,另一端转动连接在筒体2底部;所述搅拌杆32均匀设置在主转动轴31上;相邻所述搅拌杆32之间均固连有弧形的支撑杆33;

使用时,现有技术中的高强度耐磨陶瓷材料的加工工艺存在一种搅拌设备,但是现有的搅拌设备存在不足,只能通过主转动轴31带动搅拌杆32转动从而进行搅拌,使得对原料的搅拌不充分,影响最终成型的陶瓷材料的质量;本发明通过在相邻搅拌杆32之间设置支撑杆33,一方面,支撑杆33可以辅助搅拌,使得对原料的搅拌更加充分,提高陶瓷材料的质量,另一方面,给搅拌杆32提供了支撑力,对搅拌杆32进行保护,提高了搅拌设备的使用寿命;在利用本发明的搅拌设备中,首先,将原料通过进料口4投入搅拌设备里,此时出料口5关闭,电机开始工作,电机的输出轴就会带动主转动轴31正反向转动,主转动轴31转动时,在周围会产生旋涡,使得原料在旋涡的作用力下运动,从而对原料形成搅拌作用,而在主转动轴31转动的同时会带动搅拌杆32进行转动,此时搅拌杆32的转动会对筒内的原料进行搅拌混合,使得原料更加均匀,提高了陶瓷原料的质量;而搅拌杆32转动的同时会带动支撑杆33转动,支撑杆33的转动进一步促进了对原料的搅拌,进一步提高了原料搅拌后的质量,同时,在搅拌杆32进行旋转搅拌的同时与原料之间会产生冲击力,而支撑杆33会替搅拌杆32承受一部分冲击力,很大程度上保护了搅拌杆32,使得搅拌杆32不易在使用中受损,延长了搅拌设备的使用寿命,当工作结束后,出料口5打开进行出料。

作为本发明的一种具体实施方式,每个所述支撑杆33内均开设有一号通道331,且一号通道331靠近筒体2内壁的一侧与外界连通;每个所述一号通道331内均设置有T形杆332,且T形杆332的一端滑动连接在一号通道331内,另一端伸入筒体2内部;

使用时,通过在一号通道331中设置T形杆332,进一步促进了对原料的搅拌,且由于T形杆332滑动设置在一号通道331中,在电机的正反向转动和原料施加的相反的作用力的配合下,使得T形杆332在一号通道331内滑动,且电机每切换一次转向,T形杆332也会变换一次滑动方向,同时在T形杆332滑动的过程中也会进一步促进对原料的搅拌,使得对原料的搅拌更充分,提高了搅拌设备的使用效率。

作为本发明的一种具体实施方式,每个所述一号通道331的两个端部均设置有水囊6,且水囊6内放置有消泡剂;通过使用消泡剂消除原料中的气泡,进一步提高了原料的质量;

使用时,由于T型杆在电机正反转的同时也会在一号通道331内滑动,当T形杆332运动到一号通道331的端部时,会对水囊6进行挤压,由于水囊6内放置有消泡剂,此时在T形杆332的挤压下,消泡剂就会被挤压出来,在搅拌杆32、支撑杆33和T形杆332的搅拌下,消泡剂就会融入原料中,由于消泡剂可以消除气泡且能够有效地抑制泡沫的产生,从而避免了在搅拌过程中原料内部产生气泡,从而提高了陶瓷材料的质量。

作为本发明的一种具体实施方式,所述主转动轴31上均匀开设有一组一号槽311,且相邻一号槽311之间夹角为120度,且相邻一号槽311在主转动轴31内相互连通;每个所述搅拌杆32靠近主转动轴31的一端均伸入一号槽311内,且伸入一号槽311内的搅拌杆32端部固连,相互固连的搅拌杆32均与一号槽311滑动连接;所述筒体2内壁上与搅拌杆32对应设置有截面为等腰三角形的凸块7;

使用时,搅拌杆32在电机的带动下旋转,由于筒体2内壁上设置有凸块7,当搅拌杆32转动至凸块7上时,在凸块7斜面的作用下,使得搅拌杆32在一号槽311内向上移动,当运动到凸块7顶部时,由于失去了凸块7的支撑力,搅拌杆32又会向下运动,在搅拌杆32的上下运动过程中,会推动原料的上下运动,增加了原料的流动性,同时,在搅拌杆32将原料向上推送的过程中,也会带动原料中的气泡向上运动,将气泡消除;由于凸块7的截面为等腰三角形,因此,电机的正反转动带动搅拌杆32的正反转动,搅拌杆32都可以在凸块7的作用下进行上下运动,且设置与搅拌杆32相应数量的凸块7,使得相邻的搅拌杆32同时受力,避免了搅拌杆32受损,提高了搅拌设备的使用效率,同时提高了陶瓷材料的质量。

作为本发明的一种具体实施方式,每个上下对应的支撑杆33中间位置均设置有绞龙叶片8;通过绞龙叶片8的转动,带动原料的流动,使得搅拌更加充分;

使用时,通过在上下两个支撑杆33之间设置绞龙叶片8,当支撑杆33转动时,会带动绞龙叶片8转动,一方面,绞龙叶片8的转动会带动周围的陶瓷原料流动,增大了原料的流动性,使得对原料的搅拌更充分;另一方面,由于绞龙叶片8螺旋向上,此时,在绞龙叶片8转动的同时,会推动原料向上运动,使得筒体2底部的原料向上流动,从而增加了原料的流动性,且将筒体2底部的原料向上输送,避免了原料在筒体2底部堆积使得搅拌不充分。

作为本发明的一种具体实施方式,每个所述T形杆332靠近主转动轴31的一面均开设有一组齿槽9;每个所述一号通道331靠近主转动轴31的一侧开设有与其连通的齿轮槽333;每个所述绞龙叶片8的轴的两端均转动连接在齿轮槽333内,且均套设有与齿槽9相互啮合的齿轮91;

使用时,在电机正反转的作用下,使得T形杆332在一号通道331内滑动,在T型杆上的齿槽9和绞龙叶片8两端轴上的齿轮91的相互配合下,使得绞龙叶片8正反转动,在绞龙叶片8的自转作用下,进一步输送筒体2底部的原料向上运动,促进了原料在筒体2内部的流动,使得搅拌更充分,最终提高了陶瓷材料的质量。

使用时,首先,将原料通过进料口4投入搅拌设备里,此时出料口5关闭,电机开始工作,电机的输出轴就会带动主转动轴31正反向转动,主转动轴31转动时,在周围会产生旋涡,使得原料在旋涡的作用力下运动,从而对原料形成搅拌作用,而在主转动轴31转动的同时会带动搅拌杆32进行转动,此时搅拌杆32的转动会对筒内的原料进行搅拌混合,使得原料更加均匀,提高了陶瓷原料的质量;而搅拌杆32转动的同时会带动支撑杆33转动,支撑杆33的转动进一步促进了对原料的搅拌,进一步提高了原料搅拌后的质量,同时,在搅拌杆32进行旋转搅拌的同时与原料之间会产生冲击力,而支撑杆33会替搅拌杆32承受一部分冲击力,很大程度上保护了搅拌杆32,使得搅拌杆32不易在使用中受损,延长了搅拌设备的使用寿命,当工作结束后,出料口5打开进行出料;通过在一号通道331中设置T形杆332,进一步促进了对原料的搅拌,且由于T形杆332滑动设置在一号通道331中,在电机的正反向转动和原料施加的相反的作用力的配合下,使得T形杆332在一号通道331内滑动,且电机每切换一次转向,T形杆332也会变换一次滑动方向,同时在T形杆332滑动的过程中也会进一步促进对原料的搅拌,使得对原料的搅拌更充分,提高了搅拌设备的使用效率;由于T型杆在电机正反转的同时也会在一号通道331内滑动,当T形杆332运动到一号通道331的端部时,会对水囊6进行挤压,由于水囊6内放置有消泡剂,此时在T形杆332的挤压下,消泡剂就会被挤压出来,在搅拌杆32、支撑杆33和T形杆332的搅拌下,消泡剂就会融入原料中,由于消泡剂可以消除气泡且能够有效地抑制泡沫的产生,从而避免了在搅拌过程中原料内部产生气泡,从而提高了陶瓷材料的质量;搅拌杆32在电机的带动下旋转,由于筒体2内壁上设置有凸块7,当搅拌杆32转动至凸块7上时,在凸块7斜面的作用下,使得搅拌杆32在一号槽311内向上移动,当运动到凸块7顶部时,由于失去了凸块7的支撑力,搅拌杆32又会向下运动,在搅拌杆32的上下运动过程中,会推动原料的上下运动,增加了原料的流动性,同时,在搅拌杆32将原料向上推送的过程中,也会带动原料中的气泡向上运动,将气泡消除;由于凸块7的截面为等腰三角形,因此,电机的正反转动带动搅拌杆32的正反转动,搅拌杆32都可以在凸块7的作用下进行上下运动,且设置与搅拌杆32相应数量的凸块7,使得相邻的搅拌杆32同时受力,避免了搅拌杆32受损,提高了搅拌设备的使用效率,同时提高了陶瓷材料的质量;通过在上下两个支撑杆33之间设置绞龙叶片8,当支撑杆33转动时,会带动绞龙叶片8转动,一方面,绞龙叶片8的转动会带动周围的陶瓷原料流动,增大了原料的流动性,使得对原料的搅拌更充分;另一方面,由于绞龙叶片8螺旋向上,此时,在绞龙叶片8转动的同时,会推动原料向上运动,使得筒体2底部的原料向上流动,从而增加了原料的流动性,且将筒体2底部的原料向上输送,避免了原料在筒体2底部堆积使得搅拌不充分;在电机正反转的作用下,使得T形杆332在一号通道331内滑动,在T型杆上的齿槽9和绞龙叶片8两端轴上的齿轮91的相互配合下,使得绞龙叶片8正反转动,在绞龙叶片8的自转作用下,进一步输送筒体2底部的原料向上运动,促进了原料在筒体2内部的流动,使得搅拌更充分,最终提高了陶瓷材料的质量。

上述前、后、左、右、上、下均以说明书附图中的图2为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种高强度耐磨陶瓷材料的加工工艺

- 一种耐磨高强度金属陶瓷材料及其制备工艺