活性气体生成装置

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及利用平行平板方式的电介质阻挡放电来生成活性气体,并向后级的处理空间供给活性气体的活性气体生成装置。

背景技术

利用平行平板方式的电介质阻挡放电来生成活性气体的活性气体生成装置例如在专利文献1中公开。

图8是表示专利文献1所公开的以往的氮自由基生成系统300的概略结构的说明图。氮自由基生成系统300由氮自由基生成装置301、交流电压源308以及处理腔室312构成。

作为活性气体生成装置的氮自由基生成装置301利用电介质阻挡放电,从氮气生成作为活性气体的氮自由基。

在氮自由基生成装置301内的空间302中,配设有用于生成电介质阻挡放电的放电单元。在此,上述放电单元由第一电极303及第二电极304构成。

第二电极304设置于氮自由基生成装置301的底面的中央部。而且,与第二电极304相面对地配置有第一电极303。在此,第一电极303与第二电极304隔开规定的间隔而相面对。即,在第一电极303与第二电极304之间形成有放电空间305。

另外,在面向放电空间305的第一电极303的主面(放电空间形成面)以及面向放电空间305的第二电极304的主面(放电空间形成面)中的至少一个面上配置有电介质(在图8中省略图示)。

上述放电单元能够使第一电极303与第二电极304之间的放电空间305产生电介质阻挡放电。

在氮自由基生成装置301的上表面中央部配设有气体供给口306。经由气体供给口306从氮自由基生成装置301的外部向氮自由基生成装置301内的空间302供给作为原料气体的氮气。

在第二电极304的中央部,穿设有一个气体放出部307,该气体放出部307是氮自由基气体向氮自由基生成装置301外输出的贯通孔。

交流电压源308对上述放电单元施加高压的交流电压。交流电压源308的一个端子与第一电极303电连接。另外,交流电压源308的另一端子与氮自由基生成装置301的壳体(接地)电连接。另外,从上述可知,在氮自由基生成装置301的底面配设有第二电极304。因此,交流电压源308的另一个端子经由氮自由基生成装置301与第二电极304电连接。

即,交流电压源308向第一电极303与第二电极304之间施加高压的交流电压。而且,通过交流电压的施加,在第一电极303与第二电极304之间的放电空间305中,产生电介质阻挡放电。

从气体供给口306供给的氮气从各电极303、304的外周部侵入放电空间305内。然后,氮气从各电极303、304的外周部向内部传播。由于在放电空间305内产生的电介质阻挡放电,从传播中的氮气生成氮自由基气体。所生成的氮自由基气体从气体放出部307向氮自由基生成装置301外输出。

另外,如图8所示,在氮自由基生成装置301的下侧配设有处理腔室312。在此,氮自由基生成装置301的底面与处理腔室312的上表面相接触。

另外,在氮自由基生成装置301与处理腔室312之间配设有节流(orifice)部309。节流部309经由细孔310将气体放出部307与处理腔室312内的处理室311连接。

节流孔部309的细孔310的直径比气体放出部307的孔的直径小。更具体而言,节流孔部309的细孔310的入口的直径比气体放出部307的孔的出口的直径小。因此,通过节流孔部309的细孔310,形成氮自由基生成装置301内的空间302与处理室311之间的压力分区。

在处理腔室312内的处理室311中,实施利用了由氮自由基生成装置301生成且从该氮自由基生成装置301(具体而言,为气体放出部307)输出的氮自由基的处理。

如图8所示,在处理腔室312内的处理室311中配设有基座(susceptor)314,在该基座314上载置有作为处理对象物的晶片(基板)313。处理室311内的空间被配置于氮自由基生成装置301的后级,成为用于收纳晶片313等处理对象物的处理空间。

另外,在处理腔室312的侧面配设有气体排气部315。通过气体排气部315,处理室311内的压力例如在1Torr~300Torr左右的范围内被维持为恒定。另外,通过基于气体排气部315的气体排气处理,不仅产生空间302以及处理室311的压力设定,还产生从氮自由基生成装置301向处理腔室312的氮气以及氮自由基气体的流动。

这样,图8所示的以往的氮自由基生成系统300中的氮自由基生成装置301,使电介质阻挡放电在第一电极303和第二电极304之间的放电空间305中产生,并将通过电介质阻挡放电得到的活性气体经由气体放出部307及节流部309的细孔310供给至后级的装置即处理室311。

现有技术文献

专利文献

专利文献1:日本专利第6239483号公报

发明内容

发明要解决的技术问题

作为图8所示的以往的活性气体生成装置的氮自由基生成装置301,能够在第一电极303与第二电极304之间的放电空间305中产生电介质阻挡放电,使原料气体活化而得到活性气体。该活性气体经由气体放出部307和设置于节流部309的细孔310供给至后级的处理腔室312。

在产生电介质阻挡放电的平行平板型的电极对中,相互对置的电极中的至少一个电极的放电空间形成面需要是绝缘体。导体与绝缘体相比较,有表面的元素容易离子化的倾向,在半导体制造装置中离子化的元素可能成为半导体的污染(contamination)的主要原因。因此,希望第一电极303及第二电极304各自的放电空间形成面均为绝缘体。

但是,在第一电极303和第二电极304的放电空间形成面均为绝缘体的情况下,为了产生电介质阻挡放电而赋予的电场通过电极向后级的处理腔室312泄漏,在处理室311内产生绝缘破坏。

这是因为,后级的处理腔室312的处理室311与第一电极303和第二电极304所存在的空间相比处于更高真空气氛下。

进而,处理室311内的处理空间通常被设定为比较低的压力,因此使上述绝缘破坏产生的电场强度有随着上述处理空间的压力变低而变小的倾向。因此,上述处理空间中的电极强度的缓和变得重要。

作为用于缓和电场强度的方法,有使作为产生放电的空间的放电空间305与节流部309或气体放出部307离开充分距离的方法,该节流部309或气体放出部307是与后级的处理室311的连接部分。

然而,若采用该方法,则生成活性气体的放电空间305与后级的处理室311之间的距离必然变长,因此活性气体到达后级的处理室311的时间变长,其结果,存在活性气体失活(消失)的问题。

作为其他方法,也有降低交流电压源308所施加的交流电压的方法,但在该方法中,存在生成的活性气体的绝对量降低的问题,因此无法实施性地采用。

本发明解决如上述那样的问题点,目的在于,提供一种活性气体生成装置,能够有意图地减弱在装置的后级(下方)设置的处理空间的电场强度,并且将活性气体的失活量抑制在必要最小限度。

用于解决技术问题的手段

本发明中的活性气体生成装置,是生成活性气体的活性气体生成装置,该活性气体是对被供给至放电空间的原料气体进行活化而得到的,其特征在于,具备第一电极构成部和在所述第一电极构成部的下方设置的第二电极构成部,所述第一电极构成部具有第一电极用电介质膜和在所述第一电极用电介质膜的上表面上形成的第一金属电极,所述第二电极构成部具有第二电极用电介质膜和在所述第二电极用电介质膜的下表面上形成的第二金属电极,在所述第一金属电极与所述第二金属电极间施加交流电压,在所述第一电极用电介质膜与所述第二电极用电介质膜相对置的电介质空间内,包含所述第一金属电极及所述第二金属电极在俯视时重叠的区域作为所述放电空间,所述第二电极用电介质膜具有用于将所述活性气体向外部喷出的气体喷出孔,从所述放电空间到所述气体喷出孔的路径被规定为活性气体流通路径,所述第一电极构成部还具有在所述第一电极用电介质膜的上表面上与所述第一金属电极独立地形成的辅助导电膜,所述辅助导电膜以俯视时与所述活性气体流通路径的一部分重叠的方式设置,并且,所述辅助导电膜被设定为接地电位,所述活性气体生成装置在所述电介质空间内,在所述放电空间与所述气体喷出孔之间还具备以将所述活性气体流通路径的一部分填埋的方式设置的活性气体用辅助部件。

发明效果

在本发明的活性气体生成装置中,第一特征在于,辅助导电膜以俯视时与活性气体流通路径的一部分重叠的方式设置,并且辅助导电膜被设定为接地电位。

进而,本发明中的活性气体生成装置的第二特征在于,在电介质空内,在放电空间与气体喷出孔之间还具备以将活性气体流通路径的一部分填埋的方式设置的活性气体用辅助部件。

本发明中的活性气体生成装置,通过具有上述第一特征,由此能够通过被设定为接地电位的辅助导电膜来缓和上述活性气体流通路径中的电场强度。

本发明中的活性气体生成装置,通过具有上述第二特征,由此使活性气体流通路径中的空间体积变窄用活性气体用辅助部件将上述活性气体流通路径的一部分填埋的量,能够使活性气体通过上述活性气体流通路径的时间缩短为活性气体不会失活的程度。

其结果是,本发明中的活性气体生成装置起到如下效果:能够缓和上述活性气体流通路径中的电场强度,并且能够将活性气体的失活量抑制在必要最小限度。

本发明的目的、特征、方面以及优点通过以下的详细说明和附图而变得更加清楚。

附图说明

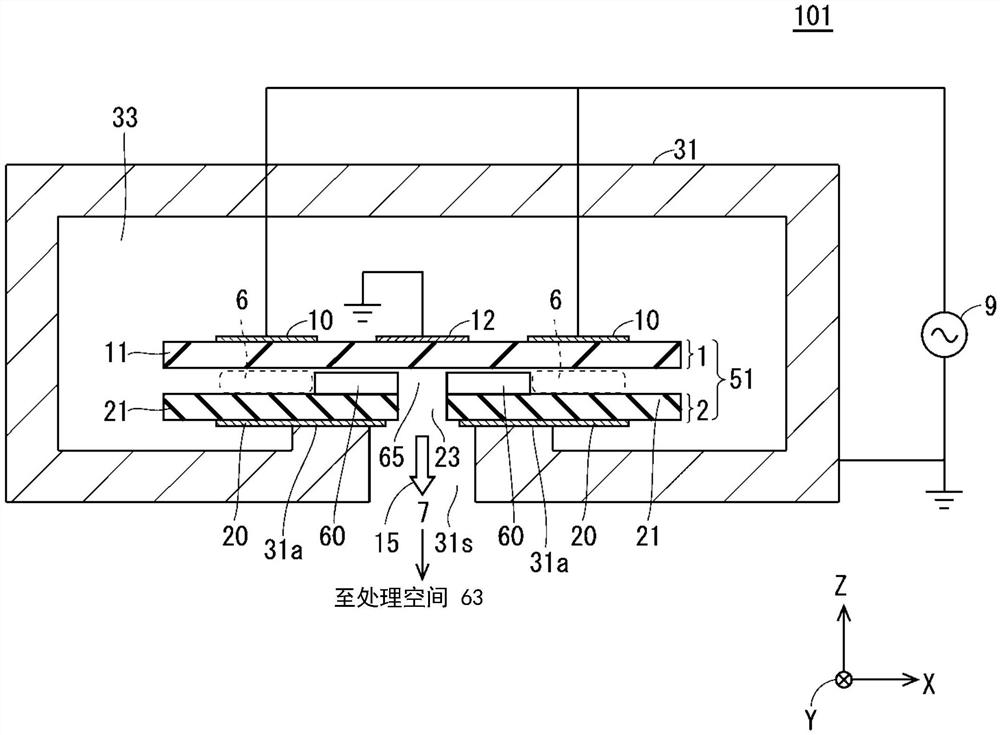

图1是表示本发明的实施方式1的活性气体产生装置的基本结构的说明图。

图2是示意性地表示实施方式1的第一方式的活性气体生成用电极组的整体结构的说明图。

图3是示意性地表示实施方式1的第二方式的活性气体生成用电极组的整体结构的说明图。

图4是表示本发明的实施方式2的活性气体产生装置的基本结构的说明图。

图5是示意性地表示实施方式2的第一方式的活性气体生成用电极组的整体结构的说明图。

图6是示意性地表示实施方式2的第二方式的活性气体生成用电极组的整体结构的说明图。

图7是表示作为前提技术的活性气体生成装置的基本结构的说明图。

图8是表示现有的氮自由基生成系统的概略结构的说明图。

具体实施方式

<前提技术>

(基本结构)

图7是表示作为本发明的前提技术的活性气体生成装置的基本结构的说明图。在图7中记载了XYZ正交坐标系。前提技术的气体发生装置200是生成活性气体7(氮自由基等)的活性气体生成装置,该活性气体7(氮自由基等)是将被供给至放电空间6的原料气体5(氮气等)活化而得到的。

气体发生装置200包括金属壳体31、气体供给口32、活性气体生成用电极组201以及节流部40作为主要构成部。

金属壳体31是被设定为接地电位的金属制的气体发生装置200用的壳体,在上部安装有气体供给口32,原料气体5从气体供给口32被供给至金属壳体31的壳体内空间33。

在气体发生装置200中的金属壳体31的壳体内空间33配置有活性气体生成用电极组201。具体而言,在金属壳体31的底面上配置活性气体生成用电极组201。而且,在金属壳体31的底面的一部分组装有节流部40。

活性气体生成用电极组201由作为第一电极构成部的高电压施加电极部1和作为第二电极构成部的接地电位电极部2的组合构成,接地电位电极部2设置于高电压施加电极部1的下方。

高电压施加电极部1具有作为第一电极用电介质膜的电极用电介质膜11和在电极用电介质膜11的上表面上形成的作为第一金属电极的电极用导电膜10作为主要构成部。高电压施加电极部1还具有金属制的辅助导电膜12,该金属制的辅助导电膜12在电极用电介质膜11的上表面上与电极用导电膜10独立地形成、且具有导电性。

辅助导电膜12在俯视时设置于至少一个气体喷出孔25与金属制的电极用导电膜10之间。另外,金属制的辅助导电膜12也可以在俯视时与至少一个气体喷出孔25重叠。

另外,电极用导电膜10及辅助导电膜12例如利用溅射法或印刷烧成法被设置于电极用电介质膜11的上表面上。

接地电位电极部2具有作为第二电极用电介质膜的电极用电介质膜21和在电极用电介质膜21的下表面上形成的作为第二金属电极的电极用导电膜20作为主要构成部。

另外,金属制且具有导电性的电极用导电膜20利用溅射法、印刷烧成法等被设置于电极用电介质膜21的下表面上。

高电压施加电极部1的电极用电介质膜11和接地电位电极部2的电极用电介质膜21被设置为通过未图示的间隔件等来设置预先确定的一定间隔。

并且,从高频电源9向电极用导电膜10与电极用导电膜20之间施加交流电压。具体而言,从高频电源9对电极用导电膜10施加交流电压,电极用导电膜20及辅助导电膜12经由被赋予接地电位的金属壳体31被设定为接地电位。

在电极用电介质膜11与电极用电介质膜21对置的电介质空间内,包含电极用导电膜10及20在俯视时重叠的区域而设置放电空间6。

另外,电极用电介质膜11的上表面、电极用电介质膜21的下表面的形状可以是一个面,也可以设置规定的形状。例如,在电极用电介质膜11的上表面也可以设置成为障碍的凹凸形状,以在电极用导电膜10与辅助导电膜12之间不产生沿面放电。

电极用电介质膜21具有至少一个气体喷出孔25,该至少一个气体喷出孔25用于将活性气体7最终向外部的处理空间63喷出。

节流部40设置于电极用电介质膜21的下方,具有与至少一个气体喷出孔25对应的至少一个贯通孔49。另外,节流部40将构成材料设为陶瓷、玻璃及蓝宝石中的一个。

在这样的结构的气体发生装置200中,在电极用导电膜10与20之间,从高频电源9施加交流电压,而在活性气体生成用电极组201的放电空间6中产生电介质阻挡放电。同时,从气体供给口32向金属壳体31的壳体内部空间33内供给原料气体5,使原料气体5从活性气体生成用电极组201的外周部向内部流通。

于是,在气体发生装置200中,通过使放电空间6内的原料气体5活化而生成活性气体7,所生成的活性气体7在上述电介质空间内的从放电空间6到至少一个气体喷出孔25的路径即活性气体流通路径中流动。

在上述活性气体流通路径中流动的活性气体7经由至少一个气体喷出孔25及节流部40的贯通孔49,沿着气体的流动15最终被供给至后级的处理空间63。

在前提技术的气体发生装置200中,如上所述,辅助导电膜12以俯视时与上述活性气体流通路径的一部分重叠的方式设置。

(前提技术的效果)

这样,前提技术的气体发生装置200具有以下的特征(1)及特征(2)。

(1)辅助导电膜12以俯视时与上述活性气体流通路径的一部分重叠的方式设置。

(2)辅助导电膜12被设定为接地电位。

本实施方式的气体发生装置200通过具有上述特征(1)及特征(2),由此能够利用被设定为接地电位的辅助导电膜即辅助导电膜12来缓和上述活性气体流通路径中的电场强度。

其结果是,本实施方式的气体发生装置200起到如下效果:能够在不变更节流部40的构造的情况下有意图地减弱在节流部40的后级(下方)设置的处理空间63的电场强度。

(前提技术的问题)

由作为上述前提技术的气体发生装置200生成的活性气体7,在平行平板方式的高电压施加电极部1和接地电位电极部2间的放电空间6中,通过电介质阻挡放电而生成。该活性气体7作为半导体制造所需的气体被供给至后级的处理空间63。

但是,如上所述,活性气体7不稳定且在时间上衰减,即,具有随着时间经过而失活的性质。

作为在放电空间6中生成的活性气体7,例如可以考虑通过放电使氮分子气体解离而得到的氮原子。上述氮原子通过与其他气体分子的碰撞而消失。即,在放电空间6生成的活性气体7随着时间的经过而失活(消失),因此在生成活性气体7后,需要将活性气体7迅速地向使用活性气体7的空间、即处理空间63供给。

然而,在前提技术的气体发生装置200中,在设置用于发挥上述效果的辅助导电膜12的关系上,必定在电介质空间内存在上述活性气体流通路径。

上述活性气体流通路径能够通过缩短电极用导电膜10与辅助导电膜12之间的距离来缩短。然而,由于需要与上述活性气体流通路径俯视重叠地设置辅助导电膜12,因此上述活性气体流通路径的缩短化存在极限。

这样,在前提技术中,由于无法充分缩短活性气体7通过上述活性气体流通路径的时间,因此无法消除在上述活性气体流通路径通过时活性气体7失活的问题。

在以下所述的实施方式1以及实施方式2中,消除上述前提技术的问题点,其目的在于,提供一种活性气体生成装置,能够有意图地减弱在装置的后级(下方)设置的处理空间的电场强度,并且将活性气体的失活量抑制在必要最小限度。

<实施方式1>

(基本结构)

图1是表示本发明的实施方式1的活性气体产生装置101的基本结构的说明图。在图1中记载了XYZ正交坐标系。实施方式1的活性气体产生装置101是生成活性气体7的活性气体生成装置,该活性气体7是对被供给至放电空间6的原料气体5进行活化而得到的。

活性气体产生装置101包含金属壳体31及活性气体生成用电极组51作为主要构成部。

金属制且具有导电性的金属壳体31,是被设定为接地电位的金属制的活性气体产生装置101用的壳体,安装有未图示的气体供给口,原料气体5从气体供给口被供给至金属壳体31的壳体内空间33。

金属壳体31具有以在底部的中央区域形成活性气体7用的活性气体通过空间31s的方式局部地向上方(+Z方向)突出的中央突出部31a。活性气体通过空间31s贯通金属壳体31的底面的一部分,在该活性气体通过空间31s的周围设置有中央突出部31a。

在活性气体产生装置101中的金属壳体31内的原料气体供给空间即壳体内空间33配置活性气体生成用电极组51。具体而言,在包含金属壳体31的活性气体通过空间31s的中央突出部31a上配置活性气体生成用电极组51。

活性气体生成用电极组51由作为第一电极构成部的高电压施加电极部1和作为第二电极构成部的接地电位电极部2的组合构成,接地电位电极部2设置于高电压施加电极部1的下方。

高电压施加电极部1具有作为第一电极用电介质膜的电极用电介质膜11和在电极用电介质膜11的上表面上形成的作为第一金属电极的电极用导电膜10作为主要构成部。高电压施加电极部1与图7所示的前提技术同样地,在电极用电介质膜11的上表面上还具有与电极用导电膜10独立地形成的辅助导电膜12。

金属制且具有导电性的辅助导电膜12以俯视时与气体喷出孔23重叠的方式设置在金属制且具有导电性的电极用导电膜10之间。

另外,电极用导电膜10及辅助导电膜12例如利用溅射法或印刷烧成法设置于电极用电介质膜11的上表面上。

接地电位电极部2具有作为第二电极用电介质膜的电极用电介质膜21和在电极用电介质膜21的下表面上形成的作为第二金属电极的电极用导电膜20作为主要构成部。

并且,以接地电位电极部2的电极用导电膜20与中央突出部31a的上表面接触的方式,利用金属壳体31的中央突出部31a支承活性气体生成用电极组51。

另外,电极用导电膜20利用溅射法、印刷烧成法等设置于电极用电介质膜21的下表面上。

高电压施加电极部1的电极用电介质膜11与接地电位电极部2的电极用电介质膜21被设置为通过未图示的间隔件等设置预先确定的一定间隔。该一定的间隔成为放电空间6的间隙长度。

并且,从高频电源5向电极用导电膜10与电极用导电膜20之间施加交流电压。具体而言,从高频电源5向电极用导电膜10施加交流电压,金属壳体31被设定为接地电位。进而,电极用导电膜20及辅助导电膜12也被设定为接地电位。电极用导电膜20经由金属壳体31被设定为接地电位,辅助导电膜12经由金属壳体31或者其他连接单元被设定为接地电位。

在电极用电介质膜11与电极用电介质膜21对置的电介质空间内,包含电极用导电膜10及20在俯视时重叠的区域而设置放电空间6。

另外,电极用电介质膜11的上表面、电极用电介质膜21的下表面的形状可以是一个面,也可以设置规定的形状。例如,也可以在电极用电介质膜11的上表面,以在电极用导电膜10与辅助导电膜12之间不产生沿面放电的方式设置成为障碍的凹凸形状。

电极用电介质膜21具有用于将活性气体7向后级(下方)的处理空间63喷出的气体喷出孔23。

在金属壳体31的底面设置的活性气体通过空间31s,以位于气体喷出孔23的下方的方式设置。因此,从气体喷出孔23经由后述的气体喷出用开口部65喷出的活性气体7在活性气体通过空间31s通过后被供给至后级(下方)的气体喷出用开口部65。

在上述的结构的活性气体产生装置101中,通过在产生电介质阻挡放电的放电空间6内使原料气体5活化而生成活性气体7,所生成的活性气体7在上述电介质空间内的从放电空间6到气体喷出孔23的路径即活性气体流通路径中流动。

接地电位电极部2在电极用电介质膜21的上表面上还具备以将上述活性气体流通路径的一部分填埋的方式设置的活性气体用辅助部件60。活性气体用辅助部件60具有位于气体喷出孔23的上方的气体喷出用开口部65。气体喷出用开口部65在活性气体用辅助部件60的中央部沿高度方向(Z方向)贯通活性气体用辅助部件60而设置,成为上述活性气体流通路径的一部分。

活性气体用辅助部件60的形成高度被设定为比电极用电介质膜11及21间的距离(间隙长度)低。因此,在该活性气体用辅助部件60的上表面与高电压施加电极部1的电极用电介质膜11的下表面之间设置有少许间隙(以下,有时简称为“活性气体流通用间隙”)。

这样,在实施方式1的活性气体产生装置101中,在电极用电介质膜21的上表面上设置的活性气体用辅助部件60在上述电介质空间内将上述活性气体流通路径的一部分填埋,将上述活性气体流通路径的至少一部分限制为狭小的上述活性气体流通用间隙。

在这样的结构的活性气体产生装置101中,在电极用导电膜10及20间施加交流电压而使活性气体生成用电极组51的放电空间6产生电介质阻挡放电。同时从未图示的气体供给口向金属壳体31的壳体内部空间33内供给原料气体5,使原料气体5从活性气体生成用电极组51的外周部向内部流通。壳体内部空间33成为供给原料气体5的原料气体供给空间。

于是,在活性气体产生装置101中,通过使放电空间6内的原料气体5活化而生成活性气体7,所生成的活性气体7在上述活性气体流通路径中流动。此时,以通过活性气体用辅助部件60将上述活性气体流通用间隙的一部分填埋的量,上述活性气体流通路径的空间体积被大幅缩小。

通过了上述活性气体流通用间隙的活性气体7,经由气体喷出用开口部65、气体喷出孔23以及活性气体通过空间31s,沿着气体的流动15最终被供给至后级的处理空间63。

在活性气体产生装置101中,第一特征在于,在电极用电介质膜11的上表面上设置的辅助导电膜12以俯视时与上述活性气体流通路径的一部分重叠的方式设置,并且辅助导电膜12被设定为接地电位。

并且,第二特征在于,活性气体产生装置101的接地电位电极部2具备活性气体用辅助部件60,该活性气体用辅助部件60在电介质空间内,在放电空间6与气体喷出孔23之间,将上述活性气体流通路径的一部分填埋而限制为上述活性气体流通用间隙。

实施方式1的活性气体产生装置101通过具有上述第一特征,由此能够利用被设定为接地电位的辅助导电膜12来缓和上述活性气体流通路径中的电场强度。

进而,实施方式1的活性气体产生装置101,通过具有上述第二特征,由此使上述活性气体流通路径中的空间体积变窄用活性气体用辅助部件60将上述活性气体流通路径的一部分填埋的量,能够使活性气体7通过上述活性气体流通路径的时间缩短为活性气体7不会失活的程度。

其结果,实施方式1的活性气体产生装置101起到如下效果:能够缓和上述活性气体流通路径中的电场强度,并且将在上述活性气体流通路径通过的活性气体的失活量抑制在必要最小限度。

进而,通过使在活性气体用辅助部件60的上表面上形成的上述活性气体流通用间隙充分变窄,即,使上述原料气体流通用间隙的高度方向(Z方向)上的长度足够短,由此能够使上述活性气体流通用间隙具有节流孔功能。通过使上述活性气体流通用间隙具有节流孔功能,由此能够使活性气体产生装置101的后级(下方)的处理空间63与放电空间6之间具有压力差,能够使处理空间63的压力充分降低。

此时,处理空间63被设定为足够低的电场强度,因此即使在比较低的压力环境下的处理空间63中也能够防止绝缘破坏。

此外,无需如图7所示的前提技术那样在气体喷出孔23的后级设置节流部40。

作为实现图1所示的实施方式1的活性气体产生装置101的基本结构的具体结构,可以考虑以下说明的第一方式及第二方式。

(第一方式)

图2是示意性地表示实施方式1的活性气体产生装置101中的第一方式的活性气体生成用电极组51A的整体结构的说明图。在图2中记载了XYZ正交坐标系。

活性气体产生装置101的第一方式,采用图2所示的活性气体生成用电极组51A作为图1所示的基本结构的活性气体生成用电极组51。

如图2所示,活性气体生成用电极组51A由作为第一电极构成部的高电压施加电极部1A和作为第二电极构成部的接地电位电极部2A的组合构成。接地电位电极部2A设置于高电压施加电极部1A的下方。如图2所示,活性气体生成用电极组51A采用平行平板方式。

高电压施加电极部1A具有作为第一电极用电介质膜的电极用电介质膜11A和在电极用电介质膜11A的上表面上形成的作为第一金属电极的电极用导电膜10A作为主要构成部。高电压施加电极部1A还具有在电极用电介质膜11A的上表面上与电极用导电膜10A独立地形成的辅助导电膜12A。

如图2所示,电极用电介质膜11A形成为圆盘状(圆柱状),即俯视为圆状,电极用导电膜10A形成为俯视为圆环状,辅助导电膜12A形成为圆盘状。辅助导电膜12A在电极用电介质膜11A的中心部上以俯视时与气体喷出孔23A重叠的方式配置。电极用导电膜10A以包围辅助导电膜12的周围的方式与辅助导电膜12的外周部隔开规定距离而配置。

另一方面,接地电位电极部2A具有作为第二电极用电介质膜的电极用电介质膜21A和在电极用电介质膜21A的下表面上形成的作为第二金属电极的电极用导电膜20A作为主要构成部。

在电极用电介质膜11A与电极用电介质膜21A对置的电介质空间内,包含10A以及20B俯视重叠的区域而设置放电空间6。

而且,电极用电介质膜21A在中心部具有用于将活性气体7向外部的处理空间63喷出的、将电极用电介质膜21A贯通的单一的气体喷出孔23A。该气体喷出孔23A对应于图1所示的基本结构中的气体喷出孔23。

电极用电介质膜21A形成为圆盘状,电极用导电膜20A形成为在俯视时为圆环状,单一的气体喷出孔23A形成为在俯视时为圆状。俯视时,气体喷出孔23A设置于电极用电介质膜21A的中心。

如图2所示,在接地电位电极部2中,活性气体用辅助部件60A以将上述活性气体流通路径的一部分填埋的方式设置于电极用电介质膜21A的上表面上。活性气体用辅助部件60A具有位于气体喷出孔23A的上方的气体喷出用开口部65A。气体喷出用开口部65A从活性气体用辅助部件60A的上表面到下表面地、贯通活性气体用辅助部件60A的中央部而设置,成为上述活性气体流通路径的一部分。

活性气体用辅助部件60A的形成高度被设定为比电极用电介质膜11A及21A间的距离(间隙长度)低。因此,在活性气体用辅助部件60A的上表面与高电压施加电极部1A的电极用电介质膜11A的下表面之间设置有上述活性气体流通用间隙。

这样,实施方式1的第一方式的活性气体用辅助部件60A,在上述电介质空间内,在放电空间6与气体喷出孔23之间将上述活性气体流通路径的一部分填埋,将上述活性气体流通路径的至少一部分限制为狭小的上述活性气体流通用间隙。

如上所述,活性气体用辅助部件60A在中央部具有气体喷出用开口部65A,包含气体喷出用开口部65A而形成为圆盘状。即,气体喷出用开口部65A以俯视时与单一的气体喷出孔23A几乎完全重叠的方式设置。因此,活性气体用辅助部件60A在俯视时形成为圆环状。

这样,活性气体产生装置101的第一方式的接地电位电极部2还具备活性气体用辅助部件60A,该活性气体用辅助部件60A在电极用电介质膜11A及21A间的电介质空间内,将上述活性气体流通路径的一部分填埋,将上述活性气体流通路径的至少一部分限制为上述活性气体流通用间隙。

电极用导电膜20A以俯视时包围活性气体用辅助部件60A的方式配置成俯视时沿着活性气体用辅助部件60A的外周为圆环状。

在上述结构的第一方式中,将在形成于电极用电介质膜11A和21A之间的电介质空间内、从放电空间6到单一的气体喷出孔23A的路径作为活性气体流通路径。

如图2所示,辅助导电膜12A配置于在俯视时与气体喷出孔23A重叠的位置。即,辅助导电膜12A以平面与上述活性气体流通路径的至少一部分重叠的方式配置。

并且,从高频电源5向电极用导电膜10A与电极用导电膜20A之间施加交流电压。具体而言,从高频电源5向电极用导电膜10A施加交流电压,金属壳体31被设定为接地电位。而且,电极用导电膜20A以及辅助导电膜12A也被设定为接地电位。电极用导电膜20A经由金属壳体31被设定为接地电位,辅助导电膜12A经由金属壳体31或者其他连接单元被设定为接地电位。

这样,在活性气体产生装置101的第一方式中,其特征在于,辅助导电膜12A以俯视时与上述活性气体流通路径的一部分重叠的方式设置,并且辅助导电膜12A被设定为接地电位。即,实施方式1的第一方式与实施方式1的基本结构相同,具有上述第一特征。

这样的结构的活性气体产生装置101的第一方式,向电极用导电膜10A和20A之间施加交流电压而使活性气体生成用电极组51A的放电空间6产生电介质阻挡放电。同时,活性气体产生装置101的第一方式从未图示的气体供给口向金属壳体31的壳体内部空间33内供给原料气体5,使使原料气体5作为气体的流动15而在从活性气体生成用电极组51A的外周部朝向单一的气体喷出孔23A的方向上流通。

于是,在活性气体产生装置101的第一方式中,通过使放电空间6内的原料气体5活化而生成活性气体7,所生成的活性气体7在上述电介质空间内的从放电空间6到单一的气体喷出孔23A的路径即上述活性气体流通路径中流动。

此时,上述活性气体流通路径的空间体积被大幅缩小用活性气体用辅助部件60A将上述活性气体流通路径的一部分填埋的量。

通过了上述活性气体流通用间隙的活性气体7,经由气体喷出用开口部65A、气体喷出孔23A以及活性气体通过空间31s,沿着气体的流动15最终被供给至后级的处理空间63。

实施方式1的第一方式与实施方式1的基本结构同样,能够使在活性气体用辅助部件60A的上表面上形成的上述活性气体流通用间隙充分变窄,能够使上述活性气体流通用间隙具有节流孔功能。

实施方式1的第一方式,通过使上述活性气体流通用间隙具有节流孔功能,由此能够使活性气体产生装置101的后级(下方)的处理空间63与放电空间6之间具有压力差,能够使处理空间63的压力充分降低。

(第二方式)

图3是示意性地表示实施方式1的活性气体产生装置101中的第二方式的活性气体生成用电极组51B的整体构造的说明图。在图3中记载了XYZ正交坐标系。

活性气体产生装置101的第二方式,采用图3所示的活性气体生成用电极组51B作为图1所示的基本结构的活性气体生成用电极组51。

以下,适当参照图3,对第二方式的活性气体生成用电极组51B进行说明。

如图3所示,活性气体生成用电极组51B由作为第一电极构成部的高电压施加电极部1B和作为第二电极构成部的接地电位电极部2B的组合构成。接地电位电极部2B设置于高电压施加电极部1B的下方。如图3所示,活性气体生成用电极组51B采用平行平板方式。

高电压施加电极部1B具有作为第一电极用电介质膜的电极用电介质膜11B和在电极用电介质膜11B的上表面上形成的作为第一金属电极的电极用导电膜对10H及10L作为主要构成部。高电压施加电极部1B还具有辅助导电膜12B,该辅助导电膜12B是在电极用电介质膜11B的上表面上独立于电极用导电膜对10H及10L而形成的。

如图3所示,电极用电介质膜11B形成为在俯视时以X方向为长边方向的矩形状,电极用导电膜对10H及10L分别形成为在俯视时以Y方向为长边方向的矩形状,辅助导电膜12B形成为在俯视时以Y方向为长边方向的矩形状。辅助导电膜12B在俯视时配置于电极用电介质膜11B的X方向的中心部上。

电极用导电膜对10H及10L以夹着辅助导电膜12B的方式与辅助导电膜12B隔开规定距离地配置。即,电极用导电膜10H相对于辅助导电膜12B配置于左侧(-X方向侧),电极用导电膜10L相对于辅助导电膜12B配置于右侧(+X方向侧)。

另一方面,接地电位电极部2B具有作为第二电极用电介质膜的电极用电介质膜21B和在电极用电介质膜21B的下表面上形成的作为第二金属电极的电极用导电膜对20H及20L作为主要构成部。

在电极用电介质膜11B与电极用电介质膜21B对置的电介质空间内,包含电极用导电膜对10H以及10L以及电极用导电膜20H以及20L在俯视时重叠的区域而设置放电空间6。

如图3所示,电极用电介质膜21B形成为在俯视时以X方向为长边方向的矩形状。

而且,电极用电介质膜21B为了将活性气体7向外部的处理空间63喷出,而具有将电极用电介质膜21B贯通的单一的气体喷出孔23B。单一的气体喷出孔23B与图1所示的基本结构中的气体喷出孔23对应。单一的气体喷出孔23B形成为在俯视时以Y方向为长边方向的矩形。

电极用电介质膜21B形成为在俯视时X方向为长边方向的矩形状,电极用导电膜20H及20L分别形成为在俯视时以Y方向为长边方向的矩形状,单一的气体喷出孔23B形成为在俯视时以Y方向为长边方向的矩形状。气体喷出孔23B在俯视时设置于电极用电介质膜21B的中心部。

如图3所示,在接地电位电极部2中,活性气体用辅助部件60B以将上述活性气体流通路径的一部分填埋的方式设置于电极用电介质膜21B的上表面上。活性气体用辅助部件60B具有位于气体喷出孔23B的上方的气体喷出用开口部65B。气体喷出用开口部65B从活性气体用辅助部件60B的上表面到下表面地、贯通活性气体用辅助部件60B的中央部而设置,成为上述活性气体流通路径的一部分。

活性气体用辅助部件60B的形成高度设定为比电极用电介质膜11B及21B间的距离(间隙长度)低。因此,在活性气体用辅助部件60B的上表面与高电压施加电极部1B的电极用电介质膜11B的下表面之间设置上述活性气体流通用间隙。

这样,实施方式1的第二方式的活性气体用辅助部件60B在上述电介质空间内,在放电空间6与气体喷出孔23之间将上述活性气体流通路径的一部分填埋,将上述活性气体流通路径的至少一部分限制为狭小的上述活性气体流通用间隙。

如上所述,活性气体用辅助部件60B在中央部具有气体喷出用开口部65B,包含气体喷出用开口部65B而形成为圆盘状。即,气体喷出用开口部65B以俯视时包含单一的气体喷出孔23B的整体地与气体喷出孔23B重叠的方式设置。因此,活性气体用辅助部件60B在俯视时将气体喷出用开口部65B全部包含在内而形成为矩形状。

这样,活性气体产生装置101的第二方式的接地电位电极部2B,还具备活性气体用辅助部件60B,该活性气体用辅助部件60B在电极用电介质膜11B及21B间的电介质空间内,将上述活性气体流通路径的一部分填埋,将上述活性气体流通路径的至少一部分限制为上述活性气体流通用间隙。

电极用导电膜对20H及20L以隔着活性气体用辅助部件60B的方式配置。电极用导电膜20H相对于活性气体用辅助部件60B配置于左侧(-X方向侧),电极用导电膜20L相对于活性气体用辅助部件60B配置于右侧(+X方向侧)。

在上述结构的第二方式中,将在形成于电极用电介质膜11B和21B之间的电介质空间内从放电空间6到气体喷出孔23A的路径作为活性气体流通路径。

如图3所示,辅助导电膜12B配置于在俯视时与单一的气体喷出孔23B重叠的位置。即,辅助导电膜12B以平面与上述活性气体流通路径的一部分重叠的方式配置。

并且,从高频电源5向电极用导电膜对10H及10L与电极用导电膜对20H及20L之间施加交流电压。具体而言,从高频电源5对电极用导电膜对10H及10L施加交流电压,金属壳体31被设定为接地电位。而且,电极用导电膜20H及20L以及辅助导电膜12也被设定为接地电位。电极用导电膜20H及20L经由金属壳体31被设定为接地电位,辅助导电膜12经由金属壳体31或其他连接单元被设定为接地电位。

金属壳体31的活性气体通过空间31s设置于单一的气体喷出孔23B的下方。因此,通过了气体喷出用开口部65B和气体喷出孔23B的活性气体7进一步通过活性气体通过空间31s后,被供给至后级(下方)的处理空间63。

这样,在活性气体产生装置101的第二方式中,其特征在于,辅助导电膜12B以俯视时与上述活性气体流通路径的一部分重叠的方式设置,并且辅助导电膜12B被设定为接地电位。即,实施方式1的第二方式与实施方式1的基本结构相同,具有第一特征。

这种结构的活性气体产生装置101的第二方式,向电极用导电膜对10H及10L与电极用导电膜对20H及20L之间施加交流电压而使活性气体生成用电极组51B的放电空间6产生电介质阻挡放电。进而,活性气体产生装置101的第二方式,从未图示的气体供给口向金属壳体31的壳体内部空间33内供给原料气体5,使原料气体5从活性气体生成用电极组51B的X方向两端部沿着与X方向平行的气体的流动15向内部流通。

于是,在活性气体产生装置101的第二方式中,通过使放电空间6内的原料气体5活化而生成活性气体7,所生成的活性气体7在上述电介质空间内的从放电空间6到气体喷出孔23B的路径即活性气体流通路径中流动。

此时,上述活性气体流通路径的空间体积大幅缩小与用活性气体用辅助部件60B将上述活性气体流通路径的一部分填埋的量。

通过了上述活性气体流通用间隙的活性气体7经由气体喷出用开口部65B、气体喷出孔23以及活性气体通过空间31s,沿着气体的流动15最终被供给至后级的处理空间63。

实施方式1的第二方式与实施方式1的基本结构相同,能够使在活性气体用辅助部件60B的上表面上形成的上述活性气体流通用间隙充分变窄,能够使上述活性气体流通用间隙具有节流孔功能。

实施方式1的第二方式通过使上述活性气体流通用间隙具有节流孔功能,由此能够使活性气体产生装置101的后级(下方)的处理空间63与放电空间6之间具有压力差,能够使处理空间63的压力充分降低。

<实施方式2>

(基本结构)

图4是表示本发明的实施方式2的活性气体产生装置102的基本结构的说明图。在图4中记载了XYZ正交坐标系。实施方式2的活性气体产生装置102是生成活性气体7的活性气体生成装置,该活性气体7是对被供给至放电空间6的原料气体5进行活化而得到的。

以下,对于与图1~图3所示的实施方式1的活性气体产生装置101相同的结构以及动作,通过标注相同的附图标记而适当省略说明,并以实施方式2的活性气体产生装置102的特征部分为中心进行说明。

活性气体产生装置102包含金属壳体31和活性气体生成用电极组52作为主要构成部。

在活性气体产生装置102中,通过使放电空间6内的原料气体5活化而生成活性气体7,所生成的活性气体7在上述电介质空间内的从放电空间6到气体喷出孔23的路径即活性气体流通路径中流动。

在接地电位电极部2中,与实施方式1同样地,在电极用电介质膜21的上表面上,在气体喷出孔23的上方设置有具有气体喷出用开口部65的活性气体用辅助部件60。活性气体用辅助部件60以在活性气体用辅助部件60的上表面与高电压施加电极部1的电极用电介质膜11的下表面之间产生微小的上述活性气体流通用间隙的方式设置于电极用电介质膜21的上表面上。

这样,实施方式2的活性气体产生装置102的接地电位电极部2与实施方式1同样,还具备活性气体用辅助部件60,该活性气体用辅助部件60在上述电介质空间内将上述活性气体流通路径的一部分填埋而限制为上述活性气体流通用间隙。

此外,活性气体产生装置102的接地电位电极部2在电极用电介质膜21的上表面上还具有原料气体用辅助部件72。

在被供给至壳体内空间33的原料气体5从活性气体生成用电极组52的外周部流向电极用电介质膜11、21间的电介质空间的、上述电介质空间内,原料气体5到达放电空间6为止的路径被规定为原料气体流通路径。

原料气体用辅助部件72的形成高度被设定为比电极用电介质膜11和21间的距离(间隙长度)低、且与活性气体用辅助部件60的形成高度相同的程度。因此,在原料气体用辅助部件72的上表面与高电压施加电极部1的电极用电介质膜11的下表面之间产生少许间隙(以下,有时简称为“原料气体流通用间隙”)。

因此,原料气体用辅助部件72在上述电介质空间内将上述原料气体流通路径的一部分填埋而限制为上述原料气体流通用间隙。

在这样的结构的活性气体产生装置102中,向电极用导电膜10及20间施加交流电压而使活性气体生成用电极组52的放电空间6产生电介质阻挡放电,同时从未图示的气体供给口向金属壳体31的壳体内空间33内供给原料气体5,使原料气体5从活性气体生成用电极组52的外周部向内部流通。

于是,原料气体5经由活性气体产生装置102的上述原料气体流通路径而到达放电空间6。此时,上述原料气体流通路径在原料气体用辅助部件72的上方被限制为上述原料气体流通用间隙。

在原料气体5到达放电空间6后,通过使放电空间6内的原料气体5活化而生成活性气体7,所生成的活性气体7在上述活性气体流通路径中流动。此时,上述活性气体流通路径在活性气体用辅助部件60的上方被限制为上述活性气体流通用间隙。

通过了上述活性气体流通用间隙的活性气体7经由气体喷出用开口部65、气体喷出孔23以及活性气体通过空间31s,沿着气体的流动15最终被供给至后级的处理空间63。

在实施方式2的活性气体产生装置102中,如上所述,辅助导电膜12以俯视时与上述活性气体流通路径的一部分重叠的方式设置。

在实施方式2的活性气体产生装置102中,与实施方式1同样,第一特征在于,辅助导电膜12以俯视时与上述活性气体流通路径的一部分重叠的方式设置,并且辅助导电膜12被设定为接地电位。

进而,活性气体产生装置102与实施方式1同样,第二特征在于,还具备活性气体用辅助部件60,该活性气体用辅助部件60在电介质空间内,在放电空间6与气体喷出孔23之间将上述活性气体流通路径的一部分填埋而限制为上述活性气体流通用间隙。

实施方式2的活性气体产生装置102具有上述第一及第二特征,由此与实施方式1同样地,起到如下的效果:能够缓和上述活性气体流通路径中的电场强度,并且能够将在上述活性气体流通路径通过的活性气体的失活量抑制为必要最小限度。

此外,实施方式2的活性气体产生装置102,除了上述第一特征和第二特征之外,还具有如下的第三特征:接地电位电极部2还具备原料气体用辅助部件72,该原料气体用辅助部件72在电介质空间内将上述原料气体流通路径的一部分填埋而限制为上述原料气体流通用间隙。

实施方式2的活性气体产生装置102由于具有上述第三特征,因此能够利用原料气体用辅助部件72将上述原料气体流通路径的一部分填埋,在上述原料气体流通路径的至少一部分形成狭小的上述原料气体流通用间隙。

通过将该原料气体流通用间隙形成得足够窄、即充分缩短高度方向(Z方向)上的长度,由此能够使原料气体流通用间隙具有节流孔功能。通过该节流孔功能,能够在放电空间6和壳体内空间33之间设定期望的压力差,该壳体内空间33在放电空间6外且成为用于供给原料气体的原料气体供给空间。

其结果是,实施方式2的活性气体产生装置102存在于放电空间6的前级,即使充分提高成为原料气体供给空间的壳体内空间33的压力,也能够将放电空间6的压力设定得比较低。

因此,通过充分提高壳体内空间33的压力,由此能够有效地抑制壳体内空间33中的气体的绝缘破坏。

此外,通过在保证壳体内空间33内的绝缘破坏的抑制效果的同时、将壳体内空间33形成得比较窄,由此能够实现活性气体产生装置102的小型化。

而且,通过使在原料气体用辅助部件72的上方形成的上述原料气体流通用间隙具有节流孔功能,由此能够将放电空间6的压力设定得比较低。

作为活性气体7,例如考虑氮分子成为氮原子的情况。在该情况下,由于氮原子因与其他氮原子的碰撞而失活,因此通过将放电空间6的压力设定得比较低,由此能够有效地减少成为活性气体7的氮原子的失活量。

作为实现图4所示的实施方式2的活性气体产生装置102的基本结构的具体结构,可以考虑以下说明的第一方式和第二方式。

(第一方式)

图5是示意性地表示实施方式2的活性气体产生装置102中的第一方式的活性气体生成用电极组52A的整体结构的说明图。在图5中记载了XYZ正交坐标系。

活性气体产生装置102的第一方式采用图5所示的活性气体生成用电极组52A作为图4所示的基本结构的活性气体生成用电极组52。

如图5所示,实施方式2的第一方式与实施方式1的第一方式同样,还具备活性气体用辅助部件60A,该活性气体用辅助部件60A在电极用电介质膜11A及21A间的电介质空间内,在放电空间6与气体喷出孔23之间将上述活性气体流通路径的一部分填埋而限制为上述活性气体流通用间隙。

电极用导电膜20A以俯视时包围活性气体用辅助部件60A的方式沿着活性气体用辅助部件60A的外周配置。

进而,在实施方式2的第二方式中,与基本结构的原料气体用辅助部件72对应的原料气体用辅助部件72A,以俯视时包围电极用导电膜20A的方式,与活性气体用辅助部件60A隔开规定距离地设置于电极用电介质膜21A的上表面上。原料气体用辅助部件72A俯视时为圆环状地、沿着电极用电介质膜21的外周以与活性气体用辅助部件60A相同程度的形成高度设置。

原料气体用辅助部件72A的形成高度被设定为比电极用电介质膜11A以及21A间的距离(间隙长度)低。因此,在原料气体用辅助部件72A的上表面与高电压施加电极部1的电极用电介质膜11A的下表面之间设置有上述原料气体流通用间隙。

这样,原料气体用辅助部件72A在上述电介质空间内将上述原料气体流通路径的一部分填埋,限制为上述原料气体流通用间隙。

在上述结构的实施方式2的第一方式中,将在形成于电极用电介质膜11A和21A之间的电介质空间内、从放电空间6到单一的气体喷出孔23A的路径作为活性气体流通路径。

如图5所示,辅助导电膜12A配置于在俯视时与气体喷出孔23A重叠的位置。即,辅助导电膜12A以平面与上述活性气体流通路径的一部分重叠的方式配置。

并且,从高频电源5向电极用导电膜10A与电极用导电膜20A之间施加交流电压。具体而言,从高频电源5向电极用导电膜10A施加交流电压,金属壳体31被设定为接地电位。而且,电极用导电膜20A以及辅助导电膜12A也被设定为接地电位。电极用导电膜20A经由金属壳体31被设定为接地电位,辅助导电膜12A经由金属壳体31或者其他连接单元被设定为接地电位。

这样,在活性气体产生装置102的第一方式中,其特征在于,辅助导电膜12A以俯视时与上述活性气体流通路径的一部分重叠的方式设置,并且辅助导电膜12A被设定为接地电位。即,实施方式2的第一方式与实施方式2的基本结构同样地、具有上述第一特征。

这样的结构的活性气体产生装置102的第一方式,向电极用导电膜10A和20A之间施加交流电压而使活性气体生成用电极组52A的放电空间6产生电介质阻挡放电。同时,活性气体产生装置102的第一方式,从未图示的气体供给口向金属壳体31的壳体内部空间33内供给原料气体5,使原料气体5作为气体的流动15在从活性气体生成用电极组52A的外周部朝向单一的气体喷出孔23A的方向上流通。

于是,原料气体5经由上述原料气体流通路径到达放电空间6,上述原料气体流通路径的在原料气体用辅助部件72A的上方形成的至少一部分被限制为上述原料气体流通用间隙。

此时,通过使在原料气体用辅助部件72A的上方形成的上述原料气体流通用间隙充分变窄,即使上述原料气体流通用间隙的高度方向(Z方向)上的长度足够短,由此能够使原料气体流通用间隙具有节流孔功能。通过该节流孔功能,能够设定放电空间6与壳体内空间33之间的所希望的压力差,该壳体内空间33在放电空间6外且成为用于供给原料气体的原料气体供给空间。

因此,实施方式2的第一方式,即使使在放电空间6的前级存在的壳体内空间33的压力足够高,也能够将放电空间6的压力设定得比较低。

而且,在活性气体产生装置102的第一方式中,通过使放电空间6内的原料气体5活化而生成活性气体7,所生成的活性气体7在上述电介质空间内的从放电空间6到单一的气体喷出孔23A的路径即活性气体流通路径中流动。

此时,上述活性气体流通路径的空间体积被缩小了上述活性气体流通路径的一部分被活性气体用辅助部件60A填埋的量。

然后,通过了上述活性气体流通用间隙的活性气体7,经由气体喷出用开口部65A、单一的气体喷出孔23A以及活性气体通过空间31s,沿着气体的流动15最终被供给至后级的处理空间63。

(第二方式)

图6是示意性地表示实施方式2的活性气体产生装置102中的第二方式的活性气体生成用电极组52B的整体构造的说明图。在图6中记载了XYZ正交坐标系。

活性气体产生装置102的第二方式,采用图6所示的活性气体生成用电极组52B作为图4所示的基本结构的活性气体生成用电极组52。

以下,适当参照图6对第二方式的活性气体生成用电极组52B进行说明。

如图6所示,实施方式2的第二方式与实施方式1的第二方式同样,还具备活性气体用辅助部件60B,该活性气体用辅助部件60B在电极用电介质膜11B及21B间的电介质空间内,将上述活性气体流通路径的一部分填埋而限制为上述活性气体流通用间隙。

电极用导电膜对20H及20L以隔着活性气体用辅助部件60B的方式配置。电极用导电膜20H相对于活性气体用辅助部件60B配置于左侧(-X方向侧),电极用导电膜20L相对于活性气体用辅助部件60B配置于右侧(+X方向侧)。

进而,与基本构成的原料气体用辅助部件72对应的原料气体用辅助部件72B以俯视时包围活性气体用辅助部件60B和电极用导电膜20H及20L的方式,与活性气体用辅助部件60B隔开规定距离地设置于电极用电介质膜21B的上表面上。原料气体用辅助部件72B在俯视时为矩形框状地沿着电极用电介质膜21B的外周设置。

原料气体用辅助部件72B以在原料气体用辅助部件72B的上表面与高电压施加电极部1的电极用电介质膜11B的下表面之间产生上述原料气体流通用间隙的方式,以与活性气体用辅助部件60B相同程度的形成高度设置于电极用电介质膜21B上。即,活性气体用辅助部件60B的形成高度被设定为比电极用电介质膜11B及21B间的距离(间隙长度)低。

这样,原料气体用辅助部件72B以在上述电介质空间内将上述原料气体流通路径的一部分填埋而限制为上述原料气体流通用间隙的方式设置。

在上述结构的实施方式2的第二方式中,将在形成于电极用电介质膜11B和21B之间的电介质空间内从放电空间6到气体喷出孔23A的路径作为活性气体流通路径。

如图6所示,辅助导电膜12B在俯视时配置于与单一的气体喷出孔23B重叠的位置。即,辅助导电膜12B以平面与上述活性气体流通路径的一部分重叠的方式配置。

并且,从高频电源5向电极用导电膜对10H及10L与电极用导电膜对20H及20L之间施加交流电压。具体而言,从高频电源5向电极用导电膜对10H及10L施加交流电压,金属壳体31被设定为接地电位。而且,电极用导电膜20H及20L以及辅助导电膜12也被设定为接地电位。电极用导电膜20H及20L经由金属壳体31被设定为接地电位,辅助导电膜12经由金属壳体31或其他连接单元被设定为接地电位。

金属壳体31的活性气体通过空间31s设置于单一的气体喷出孔23B的下方。因此,通过了单一的气体喷出孔23B的活性气体7在活性气体通过空间31s通过后被供给至后级(下方)的处理空间63。

这样,在活性气体产生装置102的第二方式中,其特征在于,辅助导电膜12B以俯视时与上述活性气体流通路径的一部分重叠的方式设置,并且辅助导电膜12B被设定为接地电位。即,实施方式2的第二方式与实施方式2的基本结构相同,具有第一特征。

在这种结构的活性气体产生装置102的第二方式中,向电极用导电膜对10H及10L与电极用导电膜对20H及20L之间施加交流电压而使活性气体生成用电极组52B的放电空间6产生电介质阻挡放电。同时,活性气体产生装置102的第二方式从未图示的气体供给口向金属壳体31的壳体内部空间33内供给原料气体5,使原料气体5从活性气体生成用电极组52B的X方向两端部沿着与X方向平行的气体的流动15向内部流通。

于是,原料气体5经由在原料气体用辅助部件72B的上方形成的上述原料气体流通路径而到达放电空间6。

此时,通过在原料气体用辅助部件72B的上方使上述原料气体流通用间隙充分变窄而具有节流孔功能,由此能够在包含壳体内空间33的上述原料气体流通路径与放电空间6之间设置所希望的压力差。

因此,实施方式2的第二方式,即使使在活性空间6的前级存在的、作为原料气体供给空间的壳体内空间33的压力足够高,也能够将放电空间6的压力设定得比较低。

并且,在活性气体产生装置102的第二方式中,通过使放电空间6内的原料气体5活化而生成活性气体7,所生成的活性气体7在上述电介质空间内的从放电空间6到气体喷出孔23B的路径即活性气体流通路径中流动。

此时,通过活性气体用辅助部件60B,上述活性气体流通路径的空间体积大幅缩小了利用活性气体用辅助部件60B将上述活性气体流通路径的一部分填埋的量。

通过了上述活性气体流通用间隙的活性气体7,经由气体喷出用开口部65B、气体喷出孔23以及活性气体通过空间31s,沿着气体的流动15最终被供给至后级的处理空间63。

<其他>

另外,在实施方式1以及实施方式2的活性气体产生装置101以及1021中使用的原料气体5优选为包含氢、氮、氧、氟、氯气中的至少一种的气体。

活性气体产生装置101及102通过将上述的气体作为原料气体,由此能够进行氮化膜·氧化膜等的成膜处理、蚀刻气体、清洗气体的生成、表面改性处理。

以下,对这一点进行详述。若将氮、氧作为原料气体5,则能够形成氮化膜、氧化膜的绝缘膜。若将氟、氯气作为原料气体5,则能够将活化后的氟化气体、氯气用作蚀刻气体、清洗气体。若将氢、氮作为原料气体5,则能够利用活化的氢气、氮化气体对基板等规定对象物的表面进行氢化、氮化而进行表面改性处理。

作为上述实施方式所示的活性气体用辅助部件60(60A、60B)的材质,可以考虑陶瓷等绝缘体、或者金属等导电体。但是,在使用导电体作为活性气体用辅助部件60的情况下,优选在与放电空间6之间确保充分的距离来配置活性气体用辅助部件60。这是因为,导电体容易放电,因此若在放电空间6的附近存在以导电体为构成材料的活性气体用辅助部件60,则活性气体用辅助部件60的构成元素离子化而与活性气体7一起被喷出的可能性变高。

另外,作为原料气体用辅助部件72(72A、72B)的材质,可以考虑陶瓷等绝缘体、或者金属等导电体。

另外,在将活性气体用辅助部件60及原料气体用辅助部件72与电极用电介质膜21(21A、21B)一体地形成的情况下,优选将作为电极用电介质膜21的构成材料而被使用的电介质作为活性气体用辅助部件60及原料气体用辅助部件72的构成材料。

另外,在上述的实施方式中,将活性气体用辅助部件60(60A、60B)和原料气体用辅助部件72(72A、72B)形成在接地电位电极部2的电极用电介质膜21(21A、21B)的上表面上,但也可以代替上述形成而形成在高电压施加电极部1的电极用电介质膜11(11A、11B)的下表面上。

在该情况下,活性气体用辅助部件60的朝向下方(-Z方向)的形成高度被设定为比电极用电介质膜11以及21间的距离(间隙长度)低。因此,在活性气体用辅助部件60的下表面与接地电位电极部2的电极用电介质膜21的上表面之间设置有上述活性气体流通用间隙。

这样,通过在电极用电介质膜11的下表面上设置活性气体用辅助部件60,由此能够在电介质空间内,在放电空间6与气体喷出孔23之间将上述活性气体流通路径的一部分填埋,而限制为上述活性气体流通用间隙。

同样地,原料气体用辅助部件72的朝向下方的形成高度被设定为比电极用电介质膜11以及21间的距离(间隙长度)低。因此,在活性气体用辅助部件60的下表面与接地电位电极部2的电极用电介质膜21的上表面之间设置有上述原料气体流通用间隙。

这样,通过在电极用电介质膜11的下表面上设置原料气体用辅助部件72,由此能够在电介质空间内,在放电空间6与气体喷出孔23之间将上述原料气体流通路径的一部分填埋,而限制为上述原料气体流通用间隙。

详细地说明了本发明,但上述的说明在所有的方面都是例示,本发明并不限定于此。应理解为能够在不脱离本发明的范围的情况下设想未例示的无数个变形例。

附图标记说明

1…高电压施加电极部

2…接地电位电极部

6…放电空间

10,10A,10H,10L,20,20A,20H,20L…电极用导电膜

11,11A,11B,21,21A,21B…电极用电介质膜

12…辅助导电膜

60,60A,60B…活性气体用辅助部件

72,72A,72B…原料气体用辅助部件。

- 活性气体生成装置和成膜处理装置

- 活性气体生成装置及成膜处理装置