氢化反应用催化剂及其制备方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及镍氢化催化剂及其制备方法,更详细而言,在利用沉积沉淀(deposition-precipitation,DP)法制备包含镍的氢化催化剂时,将铜用作促进剂,从而提供活性得到提高的催化剂。因此,可在石油树脂的氢化工艺中提供本发明的催化剂。

背景技术

石脑油裂解是用于生产在石油化学及化学产业广泛使用的低级烯烃(即,乙烯、丙烯、丁烯以及丁二烯)及芳香族化合物(即,苯、甲苯以及二甲苯)等基本的中间产物的重要工艺。热裂解或蒸汽热分解是典型的用于在存在蒸汽且不存在氧气的条件下形成这些物质的工艺的主要类型。供给的原料除了石脑油以外,还可以包括诸如煤油(kerosene)及粗柴油(gas oil)等石油气及蒸馏物。此时,能够对石脑油等进行热分解,以生成诸如乙烯、丙烯、包括丁烷及丁二烯的C4馏分、包括双环戊二烯、异戊二烯、戊间二稀的C5馏分、裂解汽油(包括苯、甲苯以及二甲苯)、裂解煤油(C9以上馏分)、裂解重油(乙烯残油(bottom oil))以及氢气等物质。其中,能够聚合C5、C9馏分,以制备石油树脂。

C5馏分中石油树脂的主原料为双环戊二烯(DCPD),还能以丙烯、异戊二烯、苯乙烯等共聚而成。然而,石油树脂在一部分包含不饱和键,因此呈黄色或橘黄色,并散发石油树脂特有的恶臭。此时,能够通过加氢的氢化工艺,去除不饱和键,从而使得颜色变亮,减少石油树脂特有的气味,改善品质。由于经去除不饱和键的石油树脂无色透明,因此,被称作水白(water white)树脂,并作为耐热性及紫外线稳定性等突出的高级树脂流通。

在石油树脂氢化工艺中,氢化催化剂的应用是必需的。能够将钯、铂、铑等贵金属或镍、钴等过渡金属作为活性成分并担载于二氧化硅、氧化铝、活性炭、二氧化钛等的形态用作石油树脂的氢化催化剂。

韩国公开专利公报第10-2017-0003425号公开了将钯用作石油树脂氢化催化剂的结果。

另外,韩国公开专利公报特1988-0002906号公开了将钯担载于碳载体的催化剂和将镍担载于惰性载体的催化剂用作石油树脂氢化催化剂的结果。

包含镍的催化剂与包含其他过渡金属的催化剂相比,具有在氢化反应中活性更高的优点。然而,在石油树脂氢化反应中,为了确保催化剂的活性,优选包含最少40重量%以上的镍。当将镍担载于载体时,随着镍的含量增加,分散性降低,致使镍结晶的尺寸变大,由此降低催化剂的活性。当为了防止这一问题而降低镍含量时,分散性会相对得到改善,但是降低活性。因此,需要在担载高含量的镍的同时,以适当的水准保持镍的结晶尺寸。

另一方面,石油树脂的氢化反应能够通过将粉末状态的氢化催化剂分散于溶解有石油树脂的反应物溶液之后使其高速旋转的方法进行。由于溶液中混合有催化剂,因此,在反应器出口设置过滤器(filter),以使生成物溶液与催化剂分离。生成物溶液经过过滤器表面的催化剂层过滤并分离,因此,催化剂的过滤性是决定工艺的稳定的运转的重要指标之一。催化剂的过滤性通常取决于催化剂粒径分布,随着粒子的尺寸(粒径)增加,粒子之间的空隙体积增加,因此,过滤性提高。尤其是,分离催化剂与生成物溶液的过滤器的孔径约为1μm,因此,当粒径为1μm以下的催化剂的粒子比例高时,会堵塞过滤器的气孔,导致过滤性大幅降低。

另外,粉末状态的催化剂分散于溶液并高速旋转,因此,随着运转时间的流逝,催化剂被粉碎,平均粒径持续减小,1μm以下的催化剂粒子的比例增加。因此,石油树脂氢化催化剂需要提高对于高粘度的石油树脂溶液的过滤性,并抑制高速粉碎之后1μm以下粒径的粒子的生成。

因此,迫切需要开发能够克服上述问题的适合石油树脂氢化反应的催化剂。

在先技术文献

专利文献

(专利文献1)韩国公开专利公报第10-2017-0003425号(2017.01.09)

(专利文献2)韩国公开专利公报特1988-0002906号(1988.05.12)

发明内容

技术问题

本发明的目的在于解决上述的所有问题。

本发明的目的在于提供用于石油树脂氢化的氢化反应用催化剂,以总计100重量份的催化剂为基准,包含至少40重量份以上的高含量的镍。

本发明的另一目的在于提供氢化反应用催化剂,该催化剂镍的结晶尺寸较小,同时,分散性得到改善,以提高催化剂的活性。

本发明的另一目的在于提供氢化反应用催化剂,该催化剂在较低的300~450℃温度下具有高还原度。

本发明的另一目的在于提供氢化反应用催化剂,该催化剂的催化剂粒子的粒径分布均匀,并在氢化反应中高速旋转时粒子的破碎能够得到抑制。因此,提高在石油树脂的氢化反应中的过滤性。

技术方案

用于达成如上所述的本发明的目的并实现后述的本发明的特征效果的本发明的特征构成如下。

根据本发明的实施例,提供氢化反应用催化剂,以总计100重量份的催化剂为基准,包含40~80重量份的作为催化剂活性成分的镍、0.01~5重量份的作为促进剂的铜以及10~30重量份的二氧化硅载体。

根据本发明的实施例,所述镍的结晶尺寸为3~8nm。

催化剂在被去除钝化层之后的还原度为80%以上,表面积为150~300m

另外,所述催化剂的平均粒径d

根据本发明的实施例,提供氢化反应用催化剂,该催化剂的二氧化硅载体的比表面积为200~400m

根据本发明的实施例,提供催化剂前体形成沉淀并担载于载体的氢化催化剂,优选通过沉积-沉淀法(deposition-precipitation、DP法)来制备。所制备的催化剂能够用作通过加氢反应使石油树脂氢化的催化剂。

根据本发明的实施例,提供氢化反应用催化剂的制备方法,该方法包括如下步骤:将镍前体溶解于溶剂,以使溶液中的镍的重量浓度达到25~250g/L,从而制备第一溶液;向第一溶液添加铜前体,以使溶液中的铜的重量浓度达到0.01~5g/L,从而制备第二溶液;将二氧化硅载体分散于第二溶液中,以使溶液中的二氧化硅的重量浓度达到10~40g/L,从而制备第三溶液;将第三溶液装入沉淀容器中,搅拌,并升温至50~120℃;向升温后的所述第三溶液添加pH调节剂,以使所述镍前体及铜前体形成沉淀并沉积到所述固体二氧化硅载体;将所述担载催化剂洗涤并过滤之后,在100~200℃下干燥5~24小时;将经干燥的催化剂在空气中以200~500℃温度烧制;以及将烧制后的所述催化剂在氢气氛围中以200~500℃温度进行还原,以使其活化。

所述制备方法可以进一步包括使经活化的催化剂钝化的步骤。此时,钝化可以利用包含0.1~20%氧气的氮气混合气体进行钝化,或沉积到包含石油树脂的溶液以钝化。

根据本发明的实施例,提供石油树脂的氢化方法,在该方法中,在通过所述制备方法制备的催化剂的存在下,使石油树脂与氢气接触。

有益效果

本发明向作为催化剂活性成分的镍添加作为促进剂的铜,以提供具有优秀的活性的催化剂。

另外,提供适合反应的小的镍结晶尺寸和高分散度。

根据本发明,通过DP(deposition-precipitation)法制备催化剂,以总计100重量份的催化剂为基准,能够均匀地担载至少40重量份以上的高含量的镍。

与现有的反应相比,本发明的催化剂在相对较低的300~450℃温度下具有高还原度。

本发明的催化剂将粒度分布均匀的二氧化硅用作载体,因此所制备的催化剂的粒度分布也均匀,从而在氢化反应中高速旋转时催化剂粒子的破碎得到抑制。因此,在氢化反应中提高过滤速度。

附图说明

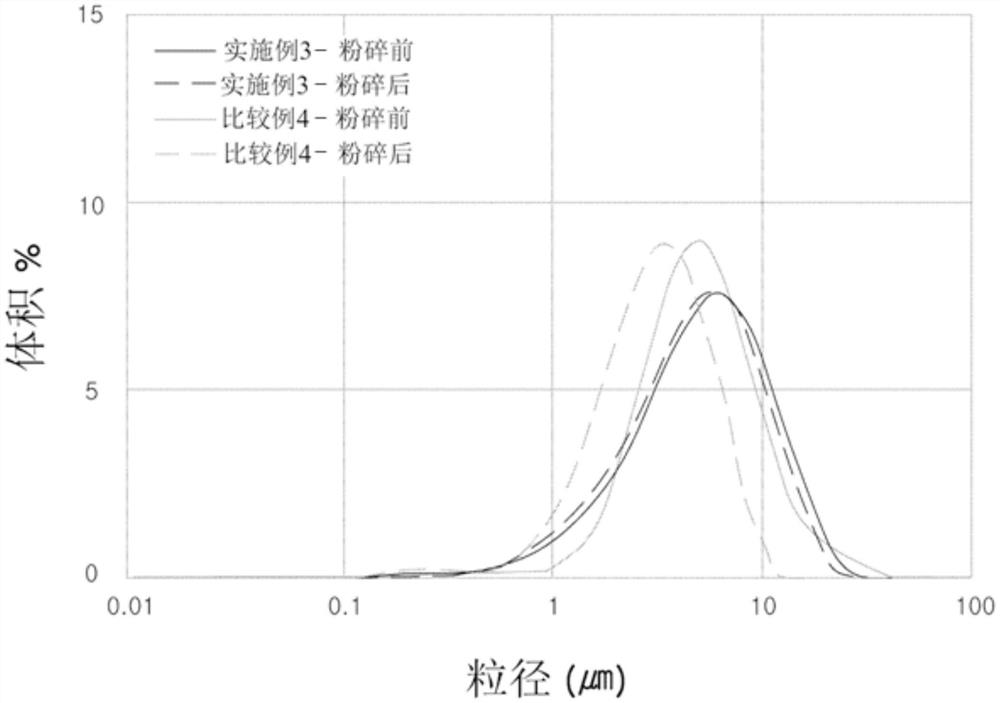

图1示出本发明的催化剂的粒度分布的测量结果。

图2示出本发明的催化剂的过滤性的测量结果。

具体实施方式

参照附图,对本发明进行详细的说明,该附图将本发明能够被实施的特定实施例作为为示例示出。详细说明这些实施例,以便本领域技术人员足以实施本发明。本发明的多种实施例彼此不同,但不必彼此排斥。例如,记载于此的特定形状、结构以及特性能够与一实施例相关联,在不脱离本发明的精神及范围内,以其他实施例实现。另外,各个公开的实施例内的个别构成要素的位置或配置可以在不脱离本发明的精神及范围内进行变更。因此,后述的详细的说明不是限定性的,只要适当地说明,本发明的范围就仅由所附权利要求及其等同范围限定。附图中相似的附图标记指代在多个方面相同或相似的功能。

以下,参照附图,对本发明的多个优选实施例进行详细的说明,以便本领域技术人员能够容易地实施本发明。

在沉积沉淀(deposition-precipitation,DP)法中,由金属前体盐溶液与pH调节剂在载体分散液中进行反应以生成沉淀体,并且该沉淀体吸附并固化于载体表面。经证实,通过该方法制备的催化剂的均匀度显著优于通过现有的共沉淀法及浸渍法制备的多种金属催化剂。另外,容易选择并优化具有适合反应的粒径、尺寸分布、表面积、气孔结构等的载体。

并且,包含镍的催化剂与包含其他金属的催化剂相比,在氢化反应中的活性更高,但是,当将该镍前体通过DP法担载于载体时,随着镍的含量增加,结晶尺寸变大,分散性降低,导致催化剂的活性降低,当为了防止这一问题而降低镍含量时,虽然分散性会相对得到改善,但活性降低,因此,无法通过DP法制备可商用化的载镍催化剂。另外,现有的DP法通常在超过450℃的高温下进行还原反应,以使催化剂活化。

对此,根据本发明实施例,将铜作为促进剂添加,从而与现有的公知方法相比,能够在300~450℃的较低的温度下获得高还原度,同时,即便由于通过DP法(deposition-precipitation method)担载而还原后的镍含量高,也能够提供结晶尺寸小、分散度高的催化剂,从而在氢化反应中提供优秀的活性。

根据本发明的实施例,提供一种氢化反应用催化剂,以总计100重量份的催化剂为基准,包含40~80重量份的作为催化剂活性成分的镍、0.01~5重量份的作为促进剂的铜以及10~30重量份的二氧化硅载体。

优选地,镍为50~70重量份,铜为0.05~2重量份。

此时,镍前体包含镍及诸如硝酸盐、醋酸盐、硫酸盐、氯化物等的多种金属盐,最优选为包含硫酸盐的硫酸镍前体。

另外,铜前体也是以结合于诸如硝酸盐、醋酸盐、硫酸盐、氯化物或其组合等多种金属盐的状态使用,最优选包含硫酸盐的硫酸铜前体。但不限于此。

本发明的一实施例的氢化催化剂能够利用粉末状态的镍化合物及促进剂并将其混合于溶剂中,溶剂中悬浮有固体载体,镍化合物及促进剂形成沉淀体,并沉积到固体载体。

根据本发明的实施例,镍的结晶尺寸为3~8nm。与通过现有的共沉淀法等的制备方法制备的催化剂相比,本发明的催化剂能够将镍的结晶尺寸控制为3~8nm,同时,还能够保持高分散性。

另外,根据本发明的实施例,催化剂的平均粒径d

另外,根据本发明的实施例,催化剂的比表面积为150~300m

根据本发明的实施例,所述二氧化硅载体的比表面积为200~400m

另外,根据本发明的实施例,所述催化剂在去除钝化层之后的还原度为80%以上。本发明的高含量的镍催化剂包含铜作为促进剂,从而即便采用DP法,也能够在相对较低的300~450℃温度,优选在400℃还原时,具有80%以上的高还原度。

根据本发明的实施例,提供一种氢化反应用催化剂的制备方法,其包括如下步骤:将镍前体溶解于溶剂,以使溶液中的镍的重量浓度达到25~250g/L,从而制备第一溶液的步骤;向第一溶液添加铜前体,以使溶液中的铜的重量浓度达到0.01~5g/L,从而制备第二溶液的步骤;将二氧化硅载体分散于第二溶液中,以使溶液中的二氧化硅的重量浓度达到10~40g/L,从而制备第三溶液的步骤;将第三溶液装入沉淀容器中搅拌,并升温至50~120℃;向升温后的所述第三溶液添加pH调节剂,以使所述镍前体及铜前体形成沉淀并沉积到所述固体二氧化硅载体;将所述担载催化剂洗涤并过滤之后,在100~200℃下干燥5~24小时;将经干燥的催化剂在空气中以200~500℃温度烧制;以及使烧制后的所述催化剂在氢气氛围中以200~500℃温度进行还原,以使其活化。此时,如上所述,当还原温度为200~500℃,优选300~450℃,更加优选300℃时,能够体现最优的活性。

进一步地,可以进一步包括使经活化的催化剂钝化的步骤。此时,钝化可以利用包含0.1~20%氧气的氮气混合气体进行钝化,或沉积到包含石油树脂的溶液以钝化。

另外,催化剂前体的沉淀能够通过加碱或以电化学方式在pH7以上的环境中进行,优选pH7~9。此时,为了加碱,可以添加碱性化合物,碱性添加剂可以包括碳酸钠、氢氧化钠、碳酸氢钠或其水合物,但不限于此,优选包括碳酸钠或其水合物。

本发明的催化剂可以是粉末、粒子、颗粒等形态,优选粉末形态。

另外,本发明的一实施例的氢化催化剂能够通过蒸馏、前处理以及聚合对由C5或C9石油馏分、副产物及其组合物构成的石油树脂进行氢化。

当对石油树脂进行氢化时,温度可以为100~400℃,优选为200~300℃,压力可以为1~200bar,优选为30~100bar。氢化时间可以主要根据温度、催化剂的量以及氢化程度而不同。上述的氢化反应能够在多种反应器中进行,可以优选在连续搅拌反应器(CSTR)或循环流动反应器(loop reactor)内进行。

如上所述,本发明的氢化催化剂能够将铜用作高含量的镍催化剂活性成分的促进剂,并通过DP法来制备氢化反应用催化剂。尤其是,通过选用二氧化硅载体,能够优化气孔结构及粒径分布。因此,能够提高催化剂的活性。

另外,与现有的方法相比,能够在比较低的温度下具有高还原度,并且提供镍尺寸小且均匀的分布,从而提供优秀的催化剂活性。

进一步地,通过应用粒度分布均匀的二氧化硅,在氢化反应中高速旋转时,催化剂的破碎得到抑制。

以下,通过本发明的优选实施例,对本发明的构成及作用进行更加详细的说明。但这是本发明的优选实施例,本发明并非限定于此。

未记载于此的内容为本领域技术人员能够充分类推的部分,因此省略其说明。

实施例1

将具有300m

实施例2

将具有310m

实施例3

除了将还原温度变更为420℃以外,以与实施例2相同的方法制备氢化催化剂。

实施例4

除了将还原温度变更为440℃以外,以与实施例2相同的方法制备氢化催化剂。

比较例1

将具有300m

比较例2

将具有300m

比较例3

将硝酸镍(75g/L镍)和硅酸钠(50g/L硅)溶解于蒸馏水中,以形成溶液,将该溶液40mL装入沉淀容器中,搅拌,并升温至80℃。当达到80℃之后,利用注射泵将碳酸钠(144g/L)溶液40mL在1小时以内全部注入。沉淀完毕之后,将悬浮液用约1.5L的蒸馏水洗涤并过滤之后,利用干燥炉在120℃下干燥8小时以上。将其分成小份之后,在氢气氛围中以400℃的温度进行还原,以使其活化。利用包含1%氧气的氮气混合气体对经活化的催化剂进行钝化,以制备氢化催化剂。在用于制备催化剂的原料中,镍与二氧化硅的质量比为3.0。

实验例1:

在以下表1中,示出了实施例1及比较例1~4的催化剂组合物中镍的含量、促进剂种类和含量以及还原温度、镍结晶尺寸。

表1

由此可知,与在二氧化硅载体上仅载有镍的比较例1相比,在二氧化硅载体上同时载有镍和铜的实施例1的镍结晶尺寸显著减小。

实验例2:

利用了300mL高压釜(autoclave),该高压釜包括中空轴(Hollow shaft)搅拌器且具有1600rpm的搅拌速度。

将非氢化石油树脂以30重量%溶解于Exxsol D40中,以形成溶液,在230℃、60bar下,向该溶液75g中添加0.5%(相对于石油树脂质量)的催化剂,以进行氢化,并测量反应开始至30分钟以内的耗氢量,以比较活性,耗氢量示于以下表2。

表2

如表2所示,当添加铜促进剂时,即便在载有高含量的镍的情况下,也具有相对较小的镍结晶尺寸,因此可知,与比较例1~2相比,石油树脂的氢化反应活性具有更高的值。

实验例3:

利用了300mL高压釜,该高压釜包括中空轴搅拌器且具有1600rpm的搅拌速度。

将非氢化石油树脂以30重量%溶解于Exxsol D40中,以形成溶液,在270℃、90bar下,向溶液75g中添加0.5%(相对于石油树脂质量)的催化剂,以进行氢化,并测量反应开始至30分钟以内的耗氢量,以比较活性,耗氢量示于以下表3。

表3

由此可知,即便在与实验例2相比更高的高温高压条件下进行了实验,也使实施例1中的石油树脂的氢化反应活性与比较例1相比具有更高的值。

实验例4:

利用了300mL高压釜,该高压釜包括中空轴搅拌器且具有1200rpm的搅拌速度。

将非氢化石油树脂以30重量%溶解于Exxsol D40中,以形成溶液,在230℃、90bar下,向溶液75g中添加0.5%(相对于石油树脂质量)的催化剂,以进行氢化,并测量反应开始至30分钟以内的耗氢量,以比较活性,耗氢量示于以下表4。

表4

由此可知,与将具有300m

实验例5:

利用了300mL高压釜,该高压釜包括中空轴搅拌器并具有1200rpm的搅拌速度。

将非氢化石油树脂以30重量%溶解于Exxsol D40中,在230℃、90bar下,向该溶液75g中添加0.5%(相对于石油树脂质量)的催化剂,以进行氢化,使用相同的催化剂反复两次进行实验,测量反应开始至1小时以内的耗氢量,以比较活性,耗氢量示于以下表5。

表5

由此可知,实施例2~4中,在420℃下进行还原的实施例3的氢化反应活性和寿命均最优秀。

实验例6:

在以下表6中,示出了实施例1~4的催化剂组合物中镍的含量、还原温度、比表面积、镍结晶尺寸、去除钝化层之后的还原度以及平均粒径。

表6

由此可知,与将具有300m

实验例7:

将非氢化石油树脂以60重量%溶解于Exxsol D40中,以形成溶液,向30g的该溶液添加0.36g的催化剂,利用均化器(homogenizer)以18000rpm粉碎1小时之后,将一部分粉碎后溶液分成小份,以测量催化剂的粒径。粒度分布测量结果示于图1及表7。

表7

由此可知,与通过共沉淀法制备的比较例3相比,通过DP法将镍担载于二氧化硅载体而制备的实施例3中,粒子的破碎得到抑制。

实验例8:

在接头(joint)连接型固体悬浮(solid suspension)过滤装置安装孔径为0.5μm的滤纸(filter paper),利用真空泵使过滤装置的烧瓶(flask)内的压力保持为100mbar。

从所述实验例7的粉碎后溶液中取20g,在100℃炉(oven)中保管10分钟,将加热溶液倒入过滤装置,并测量过滤2分钟得到的石油树脂溶液的重量。过滤速度通过将所过滤的溶液的量除以时间和过滤器的面积计算出。过滤速度测量结果示于图2。

由此可知,与通过共沉淀法制备的比较例3相比,通过DP法将镍担载于二氧化硅载体而制备的实施例3中,粒子的破碎得到抑制,因此,实施例3的粉碎后过滤速度与比较例3相比更快。

因此,本发明提供一种氢化反应用催化剂,以总计100重量份的催化剂为基准,包含40~80重量份的作为催化剂活性成分的镍、0.01~5重量份的作为促进剂的铜以及10~30重量份的二氧化硅载体,从表1可知镍的结晶尺寸减小,从表2~表5可知耗氢量显著地高。由此可知,由于添加铜而氢化反应活性优秀。

另外,从表4可知,随着调整二氧化硅载体的气孔结构和平均粒径,改善氢化反应活性,并且,从表5可知,能够根据还原温度,改善氢化反应活性。

最后,从表7~表8及图1~图2可知破碎前后催化剂的粒度分布和石油树脂过滤速度变化,结果,可知将镍担载于控制了粒度分布的二氧化硅载体的催化剂在高速旋转时破碎得到抑制,因此,与通过共沉淀法制备的催化剂相比,石油树脂的过滤速度更高。

以上,通过具体的构成要素等多个特定事项、经限定的实施例以及附图对本发明进行了说明,但其仅用于帮助更全面地理解本发明,本发明并非限定于多个所述实施例,本领域技术人员能够通过以上记载进行多种修正及变形。

因此,本发明的思想不限于以上说明的实施例,所附的权利要求书及与权利要求书等同或等价的变形均属于本发明的思想的范畴。

- 造粒装置、制备四氯化硅催化氢化反应用催化剂的制备方法及四氯化硅催化氢化反应方法

- 氢化/脱氢化反应用载体催化剂、其制备方法以及使用该催化剂的氢储存/供给方法