以水泥为基材电气线圈绕组结构及包括该结构的真空管道

文献发布时间:2023-06-19 11:57:35

技术领域

本发明属于磁浮真空管道交通系统领域,尤其是涉及以水泥为基材的电气线圈绕组结构及包括该结构的真空管道。

背景技术

对于高速运行的大众交通工具而言,无论飞机还是高铁,其运行的主要阻力都是空气阻力,空气阻力限制了速度的提升,也形成了巨大的能耗,为了提升运行速度人们早已提出了真空管道+磁悬浮的概念,为了降低车辆运行的空气阻力,将车辆封闭在真空管道内运行以消除空气阻力,同时采用磁悬浮技术代替车轮和钢轨以消除机械摩擦阻力。

磁悬浮技术以强磁体和电气线圈取代车轮和钢轨,强磁体安装在列车上而电气线圈则安装在轨道上,通过强磁体与电气线圈的电磁力作用来提供列车运行所需要的悬浮力、导向力、牵引力和制动力。

为施工方便,电气线圈通常是缠绕或封装在一个机械结构上,称为电气线圈绕组结构,业内简称之为“模组”,机械结构必须有一定的机械强度并且是非导电的,当前一般采用树脂或以树脂为基材的复合材料制成机械结构。

电气线圈在工作过程中不仅承受力的作用还会产生热量,在真空管道中由于空气密度极低,对流散热性能极差,线圈发热难以散失会导致线圈温升问题,力的作用和温升作用会影响线圈及整个模组的使用寿命。

例如,目前日本山梨磁浮试验线上安装的电气线圈结构有两种形式,其一是用线缆101直接缠绕在树脂复合材料制成的基座100上,参见图1和图2所示。另一种是用表面涂有绝缘漆的金属导线绕制成线圈200之后,封装在树脂模块201之中,参见图3和图4所示。

上述电气线圈结构存在的几个问题如下:

1.采用线缆绕制的模组问题:线缆由金属线芯、绝缘层和护套层构成(参见图3 所示)。线缆内真正受力部分为金属线芯,其绝缘层及护套一般为塑料、橡胶等材料制成,这些材料的弹性模量很低,而且为了达到一定的绝缘要求,这些绝缘层及护套层要达到一定的厚度,所以绝缘层及护套层的刚度很小,无法为金属线芯提供足够的约束作用,所以线缆在工作过程中会产生较大的错位,这种错位一方面降低了线圈的推进、悬浮的效率,并且长期使用后,线芯金属、绝缘层和护套层由于反复的变形而导致其使用寿命的降低(参见图4所示)。线缆绕制在树脂制成的框架上,树脂本身的弹性模量也很小,同样存在降低效率和降低使用寿命的问题。

2.上述电气线圈结构都存在散热不良问题,因为树脂本身的热容量及导热性能均不佳,线圈在工作过程中产生的热量难以散失,特别是在真空管道内空气密度极低,对流散热效果很弱,极易导致线圈温度升高,影响线圈的工作性能和使用寿命。

3.上述电气线圈结构,都大量使用树脂或以树脂为基材的复合材料,而作为线路铺设设备需要使用大量的的线圈结构,而使用树脂或以树脂为基材的复合材料成本较高,从而抬高了线路的建设成本。

4.电气线圈模块在使用一定年限报废之后,会产生大量的废弃树脂垃圾,由于树脂材料难以降解,所以这些树脂废弃物属于有害垃圾,对环境造成不利影响。

发明内容

本发明要解决的第一个技术问题是提供一种以水泥为基材的电气线圈绕组结构。这种以水泥为基材的电气线圈绕组结构能够为受载的金属线芯提供有力的约束和支撑作用,大大减小线芯在受力过程中的错位,从而提高了地面线圈的推进和悬浮效率,并且有利于提高其使用寿命;可降低线圈在工作过程中的发热,从而提高其使用寿命;使用的材料廉价,可大大降低真空管道的建设成本,且这些水泥为基材电气线圈模块在报废之后,产生的水泥垃圾属于一般固体垃圾,对环境无害。

本发明要解决的第二个技术问题是提供一种包括上述以水泥为基材电气线圈结构的真空管道。

为解决上述第一个技术问题,发明采用如下的技术方案:

本发明一种以水泥为基材的电气线圈绕组结构,包括水泥或水泥复合材料模块结构和电气线圈;

所述电气线圈由表面涂有绝缘材料的导线绕制而成;

所述电气线圈封装在水泥或水泥复合材料模块结构内。

作为技术方案的进一步改进,所述水泥或水泥复合材料模块结构表面设置安装线圈的凹槽;所述电气线圈封装在水泥或水泥复合材料模块结构的凹槽内。

优选地,在所述水泥或水泥复合材料模块结构内部沿主应力方向上设有抗拉伸纤维材料。

优选地,所述水泥复合材料是在水泥中加入石英沙子或花岗岩石子,所述石英沙子或花岗岩石子的粒径不大于10mm。

优选地,所述电气线圈环绕的内部水泥或水泥复合材料模块结构上设有螺栓孔;更优选地,在水泥或水泥复合材料模块之中预埋金属材料制成螺栓孔。

优选地,所述电气线圈绕组结构是先使用水泥或水泥复合材料制成带有凹槽的水泥或水泥复合材料模块结构,然后将绕制好的线圈嵌入凹槽中,再以水泥或水泥复合材料进行封装。

优选地,所述水泥或水泥复合材料模块结构中设有与电气线圈连接的连接插头。

优选地,所述水泥或水泥复合材料模块结构表面浸覆绝缘漆。

为解决上述第二个技术问题,本发明一种包括上述电气线圈绕组结构的磁悬浮列车真空管道,包括上部的∩型管道盖和下部的∪型轨道梁;

所述∪型轨道梁包括左侧壁、右侧壁和轨底;所述∪型轨道梁的左侧壁和右侧壁的上端面靠近边缘处设有密封连接槽;

所述上部的∩型管道盖的下端部与∪型轨道梁的左侧壁和右侧壁上端面上的密封连接槽匹配紧密扣合,形成中空的管道;

所述∪型轨道梁的左侧壁和右侧壁的内侧壁上分别固定以水泥为基材的电气线圈绕组结构。

优选地,所述电气线圈绕组结构使用螺栓分别安装在真空管道的∪型轨道梁的左侧壁和右侧壁的内侧壁上;更优选地,在电气线圈绕组结构与侧壁之间设有导热硅脂、导热硅胶或水泥浆。

优选地,所述∪型左侧壁的外侧面和内侧面相互平行;所述轨底的上表面和下表面相互平行,并且与左侧壁和右侧壁的内外表面相互垂直。优选地,所述左、右侧壁和轨底过渡处为圆弧过渡或斜边过渡。

优选地,所述∪型轨道梁的外表面包覆外壳层,该外壳的材质为具有较好机械强度、耐大气腐蚀性和气密性能好的金属或非金属材料;例如不锈钢、耐候钢、玻璃纤维、或碳纤维复合材料。

优选地,所述外壳层的内侧设置有金属钉或其它突出物,以增强外壳层与管道梁的受力整体性。

作为本发明技术方案的进一步改进,所述∪型轨道梁的左侧壁和右侧壁厚度为20-150cm;所述轨底的厚度为30-200cm。优选地,所述∪型轨道梁的左侧壁和右侧壁厚度为60cm;所述轨底的厚度为80cm。

优选地,所述的∪型轨道梁的轨底内设有中空腔。这种结构可以降低水泥材料的使用量,能降低轨道梁的成本。

优选地,所述∩型管道盖截面上部分呈半圆形,下部分呈竖条状。

优选地,所述∩型管道盖所使用的板材的厚度为5-30mm;

优选地,所述∩型管道盖采用耐候钢或不锈钢等材质。

作为技术方案的进一步改进,所述上部的∩型管道盖的下端部与∪型轨道梁的左侧壁和右侧壁上端面之间通过螺栓进行连接,螺栓预埋在下部轨道梁的左侧壁和右侧壁之中;或所述上部的∩型管道盖的下端部与∪型轨道梁的左侧壁和右侧壁上端面之间通过焊接进行连接。

优选地,所述∩型管道盖的下端部与∪型轨道梁的左侧壁和右侧壁上端面之间设置密封垫;优选地,所述密封垫采用橡胶材料。

本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

如无特殊说明,本发明中的各原料均可通过市售购买获得,本发明中所用的设备可采用所属领域中的常规设备或参照所属领域的现有技术进行。

与现有技术相比较,本发明具有如下有益效果:

1.本发明使用的水泥的弹性模量大约为树脂的30-50倍,能够为受载的金属线芯提供有力的约束和支撑作用,大大减小线芯在受力过程中的错位,从而提高了地面线圈的推进和悬浮效率,并且有利于提高其使用寿命;

2.本发明使用的水泥的导热性能大约为树脂的5-10倍,单位体积材料的热容量大约为树脂的2-4倍,有利于降低线圈在工作过程中的发热,从而提高其使用寿命;

3.本发明使用的水泥的价格远远低于树脂材料以及由树脂作为基材的复合材料,从而大大降低真空管道的建设成本。

4.本发明的电气线圈绕组在报废之后,产生的水泥垃圾属于一般固体废弃物,对环境无污染。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明

图1为现有图1绕制在树脂复材基座上的线圈结构的主视图;

图2为图1的A-A剖面视图;

图3为现有树脂模块封装的线圈结构的主视图;

图4为图3的B-B剖面视图;

图5为图1中的线缆的断面剖视图;

图6为图5的纵向剖面视图;

图7为图1中的线缆的线芯受力时各部分的错位变形示意图;

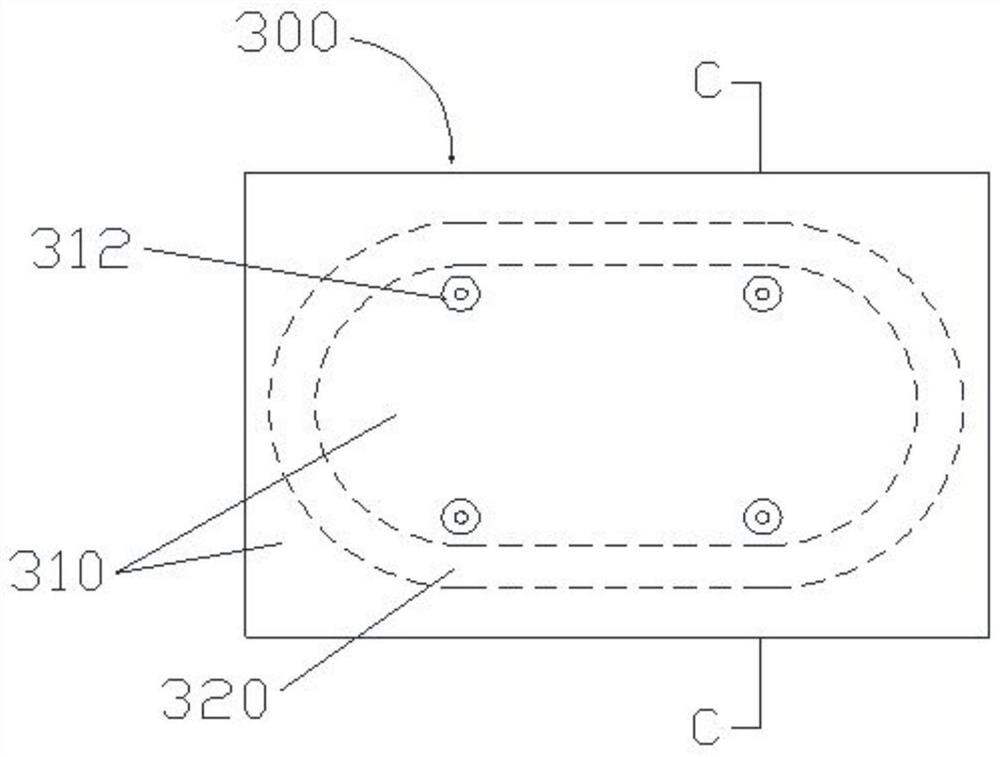

图8为本发明一种电气线圈绕组结构的主视图;

图9为图8的C-C面剖视图;

图10为本发明另一种电气线圈绕组结构的主视图;

图11为图10的D-D面剖视图;

图12为本发明磁悬浮列车真空管道断面图;

图13为图12的局部纵向剖视图;

图14为安装有本发明水泥基材电气线圈结构的真空管道局部断面剖视图。

数字标记如下所示:

100-线缆绕制的线圈;101-树脂复合材料基座;102-安装用螺栓孔;

103-线缆;104-护套层;105-绝缘层;106-线芯;

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

参见图5所示,作为本发明的一个方面,本发明一种以水泥为基材电气线圈绕组结构300,包括水泥或水泥复合材料模块结构310和电气线圈320;

所述电气线圈320由表面涂有绝缘材料的导线321绕制而成;

所述电气线圈320封装在水泥或水泥复合材料模块结构310内。

所述电气线圈320的封装可以采用常规的水泥封装方式(参见图5)。

作为本发明的一种优选实施例,参见图6所示,所述水泥或水泥复合材料模块结构310表面设置安装电气线圈的凹槽311;所述电气线圈320用水泥材料封装在水泥或水泥复合材料模块结构310表面设置的凹槽311内。实现了电气线圈320的在水泥或水泥复合材料模块结构310内的另一种封装方式。

根据本发明的某些实施例,所述水泥或水泥复合材料模块结构310内部沿主应力方向设有抗拉伸纤维材料。由于水泥或水泥复合材料本身不能承受较大的拉伸载荷,本发明在水泥模块的有可能承受到拉伸载荷部位设置抗拉伸纤维材料,以增大水泥或水泥复合材料模块结构承受的拉伸强度。

作为本发明的一种优选实施例,与所述电气线圈320靠近的凹槽311处作为主应力方向设有抗拉伸纤维材料。

本发明可以使用常规的水泥材料制作模块结构310,作为一种优选的实施例,也可以采用水泥复合材料。优选地,所述水泥复合材料是在水泥中加入石英沙子或花岗岩石子,所述石英沙子或花岗岩石子的粒径不大于10mm,即增加了结构强度,同时增大了结构的导热性能。

根据本发明的某些实施例,所述电气线圈320环绕的内部水泥或水泥复合材料模块结构310上设有螺栓孔312;优选地,可在水泥或水泥复合材料模块之中预埋金属材料制成螺栓孔。这种结构安装时更为方便。

根据本发明的某些实施例,为方便工艺实施,所述电气线圈绕组结构300是先使用水泥或水泥复合材料制成带有凹槽311的水泥或水泥复合材料模块结构310,然后将绕制好的电气线圈320嵌入凹槽311中,再以水泥或水泥复合材料进行封装。实现了电气线圈320的在水泥或水泥复合材料模块结构310内的又一种封装方式。

根据本发明的某些实施例,所述水泥或水泥复合材料模块结构310中设有与电气线圈320连接的连接插头313。方便与其它线圈结构或供电设备进行电气联通。

根据本发明的某些实施例,所述水泥或水泥复合材料模块结构310外浸覆绝缘漆。水泥本身不导电,但由于水泥模块是一种多空隙结构,极易吸附雨水及空气中的水分,从而具有一定的导电性能,而在封闭的真空管道中既不能进入雨水且稀薄空气中的水分极少,且线圈在通电工作过程中对水泥结构有一定的烘干作用,所以真空管道中水泥是不导电的。考虑到真空管道在复压(恢复一个大气压力)时,管道内进入的空气可能存在较多的水分,从而影响水泥的绝缘性能,可以对制成的水泥模块增加浸漆工序,即将排干水分的水泥模块浸入一定温度的绝缘漆中,有效封闭水泥结构中的空隙,制成所谓绝缘水泥,从而提高水泥模块的绝缘性能。当然即使不浸漆的水泥模块,当真空管道再次抽真空时,已经浸入水泥中的水分也会再次散失,从而不会影响其绝缘性能,只不过需要一定的时间周期。

作为本发明的另一个方面,本发明一种包括上述电气线圈绕组结构的磁悬浮列车真空管道,包括上部的∩型管道盖420和下部的∪型轨道梁410;

所述∪型轨道梁410包括左侧壁411、右侧壁412和轨底413;

所述∪型轨道梁410的左侧壁411和右侧壁412的上端面靠近外边缘处分别设有密封连接槽414、415;

所述上部的∩型管道盖420的下端部与∪型轨道梁410的左侧壁410和右侧壁 420上端面上的密封连接槽414、415匹配紧密扣合,形成中空的真空管道;

所述∪型轨道梁410的左侧壁411和右侧壁412的内侧壁上分别固定以水泥为基材的电气线圈绕组结构300。

根据本发明的某些实施例,所述以水泥为基材的电气线圈绕组结构300使用螺栓314分别安装在真空管道的∪型轨道梁的左侧壁和右侧壁的内侧壁上;

作为本发明的优选实施例,在以水泥为基材的电气线圈绕组结构与∪型轨道梁410的侧壁之间设有导热硅脂、导热硅胶或水泥浆。

根据本发明的某些实施例,所述∪型左侧壁411和右侧壁412的外侧面和内侧面相互平行;所述轨底413的上表面和下表面相互平行,并且与左侧壁411和右侧壁 412的内外表面相互垂直。优选地,所述左、右侧壁411、412和轨413过渡处为圆弧过渡或斜边过渡。这种结构保证了整个∪型轨道梁的材料主要提供垂向刚度,有利于减少梁体的材料使用量。同时由于轨道梁的底部为平面状,可以非常方便地架设在桥墩上,降低了施工和架设难度,降低了建设成本。

根据本发明的某些实施例,所述∪型轨道梁410的外表面包覆外壳层416,该外壳层的材质为具有较好机械强度、耐大气腐蚀性和气密性能好的金属或非金属材料;例如不锈钢、玻璃纤维、或碳纤维复合材料。在施工过程中,可通过在外壳层416 内浇注水泥或水泥复合材料形成轨道梁410,从而形成水泥外包壳的轨道梁。可有效地解决单纯混凝土结构气密性能差的缺点,且外壳层能够承受比混凝土大得多的拉伸应力,克服了混凝土材料不能承受拉伸应力的缺陷。

所述∪型轨道梁410和其外的外壳层416之间的固定方式可以采用常规的剪力钉、剪力板等方式,根据本发明的某些实施例,所述外壳层416的内侧设置有金属钉或其它突出物(图中未示出),以增强外壳层416与管道梁410的受力整体性。这增加了内部水泥∪型轨道梁410与外壳层416之间的结合强度,同时若采用金属剪力钉、金属剪力板的话还能够增加水泥的导热性能。

根据本发明的某些实施例,所述∪型轨道梁410的左侧壁411和右侧壁412厚度为20-150cm;所述轨底413的厚度为30-200cm。一般情况下,轨底413的厚度大于侧壁的厚度;所述左侧壁411和右侧壁412的厚度能够尽量使得外壳层416尽量远离真空管道腔的内表面,也就是需要加大侧壁的厚度和轨底413的厚度,侧壁厚度的增加可有效地增大了下部∪型水泥轨道梁抵抗大气压差的刚度,轨底413厚度的增加有效地提高了轨道梁410的垂向刚度;并且,若采用金属外壳层的话,能够有效降低管道梁410的涡流阻力。

作为本发明的一个优选实施例,所述∪型轨道梁410的左侧壁411和右侧壁412 厚度为60cm;所述轨底413的厚度为80cm。

根据本发明的某些实施例,所述的∪型轨道梁410的轨底内设有空腔417。这种结构可以降低水泥材料的使用量,能降低轨道梁的成本。

根据本发明的某些实施例,所述∩型管道盖420截面上部分呈半圆形,下部分呈竖条状。

根据本发明的某些实施例,所述∩型管道盖420使用板材的厚度的为5-30mm;

根据本发明的某些实施例,所述∩型管道盖420采用耐候钢或不锈钢等材质。既要保证具有较好的机械强度和耐大气腐蚀性,还要保证气密性能。

根据本发明的某些实施例,所述上部的∩型管道盖420的下端部与∪型轨道梁410的左侧壁411和右侧壁412上端面之间通过螺栓418进行连接,螺栓预埋在下部轨道梁410的左侧壁411和右侧壁412之中;或所述上部的∩型管道盖420的下端部与∪型轨道梁410的左侧壁411和右侧壁412上端面之间通过焊接进行连接。

根据本发明的某些实施例,所述∩型管道盖420的下端部与∪型轨道梁410的左侧壁411和右侧壁412上端面之间设置密封垫419;优选地,所述密封垫419采用橡胶材料。保证真空管道的气密性能。

本发明真空管道梁的施工方法如下:

在本发明真空管道梁的实施过程中,真空管道梁的高度尺寸与宽度尺寸可以自由设计,互不影响,在有效增加管道的垂向刚度的同时,不增加横向尺寸和线路的占地面积。

同时,这种真空管道梁,在高架路段施工时也非常方便。首先,将使用架桥机将下部的∪型水泥轨道梁顺序吊装到桥墩上,这些下部结构本身就形成了架桥机的工作线路,下部∪型水泥轨道梁安装完成后再使用架桥机将上部∩型管道盖逐一安装到位即可,工程施工非常方便。

本发明真空管道梁为上下分体式结构;分体式真空管道非常有利于事故救援,因为该真空管道的上下两部分之间采用螺栓连接,将上部拆除后,即可对事故车辆进行起吊等救援工作,即使将上下两部分焊接在一起,由于焊缝较为薄弱利于清除,从而可轻易地将上下部拆开。

本发明的以水泥为基材的电气线圈绕组结构使用螺栓314安装在真空管道的下部∪型结构的左右侧壁上,并在绕组结构与侧壁之间设有导热硅脂、导热硅胶或水泥浆。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

- 以水泥为基材电气线圈绕组结构及包括该结构的真空管道

- 线圈结构体、线圈绕组、线圈零件以及线圈绕组的制造方法