基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法

文献发布时间:2023-06-19 11:57:35

技术领域

本申请涉及催化材料研发技术领域,具体涉及一种基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法、基于蚁群算法高通量合成Ag基催化剂的优化路径获取装置、基于蚁群算法高通量合成Ag基催化剂的试验方法以及基于蚁群算法高通量合成Ag基催化剂的试验系统。

背景技术

Ag基催化剂凭借低成本、高活性等优势,在乙烯环氧化等反应中具有广泛的应用。在工业应用中,提升Ag基催化剂的性能意味着降低能耗、提高生产效率。因此,通过高通量实验合成与筛选催化剂、优化催化剂配方对Ag基催化剂的开发与改进具有重要意义。

随着机械水平的发展与设备自动化程度不断提高,高通量装置逐渐取代人工操作,但通用的高通量装置对于各种制备方法不同的催化剂缺少针对性。本发明针对Ag基催化剂的合成需求,在高通量Ag基催化剂合成装置的基础上解决实验过程中的实际问题:制备Ag基催化剂常用到还原剂,以NaNH4为例,其易挥发出气体,故在装置取、放液的过程中易发生漏液、滴液,从而导致试剂污染与滴定不准等问题;此外,在合成Ag基催化剂的配液过程中,设备通常按照固定的序列进行取液、放液操作,在大部分情况下易产生由重复路径导致的多余时间消耗,降低了催化剂的合成效率,在这一过程中,还伴随产生了更高的漏液可能性。

因此,希望有一种技术方案来解决或至少减轻现有技术的上述不足。

发明内容

本发明的目的在于提供一种基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法来克服或至少减轻现有技术的至少一个上述缺陷。

本发明的一个方面,提供一种基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法,所述基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法包括:

获取通过高通量合成Ag基催化剂试验装置进行高通量合成Ag基催化剂试验时的基本参数;

根据基本参数建立目标函数;

通过蚁群算法与目标函数生成高通量合成Ag基催化剂的最优路径。

可选地,所述获取通过高通量合成Ag基催化剂试验装置进行高通量合成Ag基催化剂试验时的基本参数包括:

获取高通量合成Ag基催化剂试验参数;

获取高通量合成Ag基催化剂实验装置的环境参数。

可选地,所述获取高通量合成Ag基催化剂试验参数包括:

获取高通量合成Ag基催化剂试验所需要的试剂名称;

获取高通量合成Ag基催化剂试验目标催化剂的配方数据;

获取根据目标催化剂的配比确定各试剂所需的总体用量;

所述获取高通量合成Ag基催化剂实验装置的环境参数包括:

获取高通量合成Ag基催化剂试验装置中各试剂位置;

获取基于所述高通量合成Ag基催化剂试验装置中各试剂位置构建的相对位置坐标网格;

获取高通量合成Ag基催化剂试验装置中由电机控制的各个轴的运动速度;

获取基于所述由电机控制的各个轴的运动速度确定各轴移动的时间-距离关系。

可选地,所述优化方式包括最短路径或最短时间;

所述根据基本参数建立目标函数包括:

根据高通量合成Ag基催化剂试验装置中各试剂位置、相对位置坐标网格、与具体的催化剂配方数据获取每两个试剂间的移动距离表;

根据所述优化方式以及所述移动距离表构建以路径最短或以时间最短为基准的目标函数。

可选地,所述目标函数包括:

在路径最短优化方式下,可基于以下公式建立目标函数:

在时间最短优化方式下,可基于以下公式建立目标函数:

其中,d

可选地,所述根据所述最优路径进行所述Ag基催化剂试验包括:

对蚁群模型参数初始化;

按概率选取待访问的试剂位置坐标;

按目标函数更新全局最优路径与全局最优试剂位置坐标排序;

更新信息素矩阵;

迭代访问试剂位置坐标直至达到迭代次数;

输出目标函数值最小的配液路径作为高通量合成Ag基催化剂的最优路径;

输出该路径遍历的试剂点的顺序,使高通量合成Ag基催化剂在每一轮配液环节达到最优的配液效果。

本申请还提供了一种基于蚁群算法高通量合成Ag基催化剂的优化路径获取装置,其特征在于,所述基于蚁群算法高通量合成Ag基催化剂的优化路径获取装置包括:

基本参数获取模块,所述基本参数获取模块用于获取通过高通量合成Ag基催化剂试验装置进行高通量合成Ag基催化剂试验时的基本参数;

目标函数建立模块,所述目标函数建立模块用于根据基本参数建立目标函数;

最优路径生成模块,所述最优路径生成模块用于通过蚁群算法与目标函数生成高通量合成Ag基催化剂的最优路径。

本申请还提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,计算机程序被处理器执行时能够实现如上的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法。

本申请还提供了一种基于蚁群算法高通量合成Ag基催化剂的试验方法,所述基于蚁群算法高通量合成Ag基催化剂的试验方法包括:

采用如上所述的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法获取最优路径;

将所述最优路径传递给所述高通量合成Ag基催化剂试验装置从而使所述高通量合成Ag基催化剂试验装置依照所述最优路径进行所述Ag基催化剂试验。

本申请还提供了一种基于蚁群算法高通量合成Ag基催化剂的试验系统,所述基于蚁群算法高通量合成Ag基催化剂的试验系统包括:

基于蚁群算法高通量合成Ag基催化剂的优化路径获取装置,所述基于蚁群算法高通量合成Ag基催化剂的优化路径获取装置为如权利要求7所述的基于蚁群算法高通量合成Ag基催化剂的优化路径获取装置;

高通量合成Ag基催化剂试验装置,所述高通量合成Ag基催化剂试验装置依照所述最优路径进行所述Ag基催化剂试验。

有益效果

本申请的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法基于Ag基催化剂的合成方法与高通量实验装置,设计一种基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法。通过将启发式算法引入高通量合成Ag基催化剂的控制策略,根据高通量合成Ag基催化剂实验中目标催化剂的配比、实验装置中的各试剂位置以及电机相关参数,参照用户需求实时调整取、放液顺序,达到了优化Ag基催化剂高通量合成流程的目的,大大提高合成效率的同时降低了试剂滴漏、交叉污染的几率,使设备可以保证更小的滴定误差,实现对高通量合成Ag基催化剂的高效控制。

附图说明

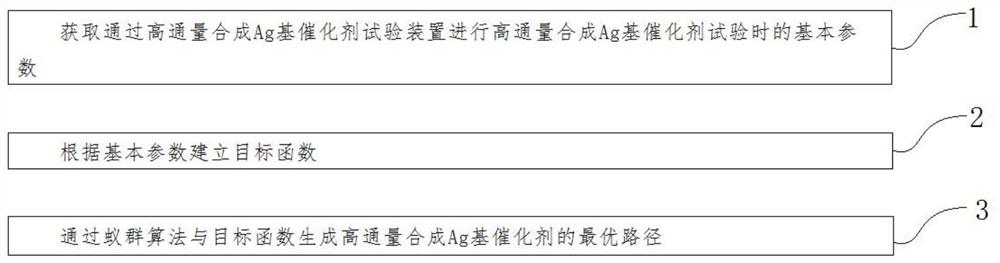

图1为本申请第一实施例的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法的流程示意图。

图2是一种电子设备,用于实现图1所示的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法。

图3是一种蚁群算法优化滴定路径的流程示意图。

图4为本申请实施例中两次取液操作中间的放液路径规划的示意图。

图5为本申请实施例中随着迭代次数增加蚁群算法搜索的平均路径与最短路径的示意图。

图6为本申请实施例提供的一种高通量合成Ag基催化剂试验装置的系统示意图。

图7为本申请实施例提供的一种高通量合成Ag基催化剂试验装置的硬件结构示意图。

具体实施方式

为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本申请一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。下面结合附图对本申请的实施例进行详细说明。

图1为本申请第一实施例的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法的流程示意图。

如图1所示的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法包括:

步骤1:所述基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法包括:

步骤2:获取通过高通量合成Ag基催化剂试验装置进行高通量合成Ag基催化剂试验时的基本参数;

步骤3:根据基本参数建立目标函数;

步骤4:通过蚁群算法与目标函数生成高通量合成Ag基催化剂的最优路径。

本申请基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法首先获取高通量合成Ag基催化剂实验所需要的试剂名称、用量以及目标催化剂的配比,并基于实际实验装置中的各试剂位置以及由电机控制的各个轴的运动速度,根据优化方式、试剂相对距离以及具体的催化剂配比方式建立目标函数,在对蚁群模型初始化之后,通过蚁群算法与目标函数规划高通量合成Ag基催化剂的最优路径。

在综合考虑了Ag基催化剂的合成方法、试剂的物性以及高通量制备Ag基催化剂所需设备的机械结构的情况下,将蚁群算法引入高通量合成催化剂的控制策略,建立了灵活可调节的控制方案选择,实现了根据蚁群算法优化催化剂合成路径的功能,针对Ag基催化剂的高通量合成流程解决了按固定顺序配液效率低、挥发性液体易滴漏造成试剂交叉污染的问题,这一优势随着合成装置规模的扩大将更为显著。本发明提高了Ag基催化剂的制备速率与精度,实现对高通量合成Ag基催化剂的高效控制,从而进一步加快Ag基催化剂的开发进程。

在本实施例中,获取通过高通量合成Ag基催化剂试验装置进行高通量合成Ag基催化剂试验时的基本参数包括:

获取高通量合成Ag基催化剂试验参数。

更具体地,在本实施例中,获取高通量合成Ag基催化剂试验参数包括:

获取高通量合成Ag基催化剂试验所需要的试剂名称;

获取高通量合成Ag基催化剂试验目标催化剂的配方数据;

获取根据目标催化剂的配比确定各试剂所需的总体用量;

在本实施例中,合成Ag基催化剂的试验常需要用到载体、硝酸银溶液、还原剂以及各种助剂。以硼氢化钠溶液作还原剂为例,因其易释放出氢气,故在高通量合成催化剂过程中的移液环节,在气体的压力下容易产生试剂从储液装置中滴漏的现象。为初步缓解这一现象,本发明提出的控制方法在以下两种操作模式中选择后者,这两种操作模式分别为:一次性抽取所有试剂后依次滴定;抽取每种试剂后马上执行相应试剂的滴定操作。

还原法合成Ag基催化剂的步骤,包含以下主要操作:设计催化剂配方,准备载体(常用氧化铝粉末),配制试剂(包括硝酸银溶液、还原剂以及各种助剂),抽取试剂,滴定试剂,摇晃,离心,干燥。在本发明实施例中,在机械设备的基础上实现Ag基催化剂的高通量合成,即由步进电机控制的机械臂完成上述配液与摇晃的操作。控制高通量合成装置完成相应动作,需要获取高通量合成Ag基催化剂实验所需要的试剂名称、用量以及目标催化剂的配比。其中目标催化剂的配比即设计完成的催化剂配方,催化剂配方应显示所有目标催化剂内包含的各个试剂及其用量。借助高通量实验合成催化剂,探究多组分变化对催化剂性能的影响,故配方内的各目标催化剂组成应不完全相同。在获取目标催化剂的配比后,通过简单的计算即可确定在各试剂处的取、放液量。

所述获取高通量合成Ag基催化剂实验装置的环境参数包括:

获取高通量合成Ag基催化剂试验装置中各试剂位置;

获取基于所述高通量合成Ag基催化剂试验装置中各试剂位置构建的相对位置坐标网格;具体地,在本实施例中,基于获取的高通量合成Ag基催化剂实验装置中各试剂位置,构建相对位置坐标网格,用二维坐标表示各取液点、放液点的位置。同时为各点试剂的性质做标识,例如以0、1区分在各点出的取液、放液操作,便于代码识别与执行。

获取高通量合成Ag基催化剂试验装置中由电机控制的各个轴的运动速度;具体地,在本实施例中,根据高通量合成Ag基催化剂实验装置的相关参数获取各轴运行速度,单位mm/s。

获取基于所述由电机控制的各个轴的运动速度确定各轴移动的时间-距离关系。具体地,在本实施例中,用各试剂的相对位置距离除以相应轴的运行速度,即可得到任意两个试剂点之间的移液耗时,建立各轴移动的时间-距离关系。

在本实施例中,可以在已有的高通量合成Ag基催化剂实验装置中规划各取液点、放液点的烧杯位置,选点不超过装置各轴最大可移动的范围。

在本实施例中,获取高通量合成Ag基催化剂实验装置的环境参数具体如下:

在高通量合成Ag基催化剂的实验装置中,应设有专用的区域放置容纳各个试剂与目标催化剂的容器,获取各容器的位置,并明确其用途(待取液还是待放液)与相对位置关系,并将相关信息与催化剂配方结合,明确在每次实验中,每个容器的“位置-取/放液-液体量”的对应关系,在此基础上向控制电机运行的微控制器发送控制命令,控制机械臂精准动作。

高通量合成Ag基催化剂的实验装置由多个电机配合控制,其中控制不同轴的电机速度可能存在差别,为优化移液控制策略,需要获取由电机控制的各个轴的运动速度,用各轴需要移动的距离除以该轴的速度,便可得到所需要的移动时间,便于控制方法根据移动距离或移动时间对配液顺序进行调整。

在本实施例中,优化方式包括最短路径或最短时间;

根据实际需要选择路径最短或时间最短的优化方式实现Ag基催化剂的高通量合成,应注意的是在各轴的移动速度相同的情况下,两种优化方式等效。

根据基本参数建立目标函数包括:

根据高通量合成Ag基催化剂试验装置中各试剂位置、相对位置坐标网格、与具体的催化剂配方数据获取每两个试剂间的移动距离表;

根据优化方式以及所述移动距离表构建以路径最短或以时间最短为基准的目标函数。

配液流程的优化方式有两种选择:路径最短,时间最短。两种控制方法的目标函数不同,这里将两种控制方法所考量的路径与时间统称为代价。构建目标函数的过程中,需要判断每次取液是否为当前催化剂配方设定的最后一次取液,若是,则总代价为由当前取液点出发遍历所有需放液点的代价;若否,则总代价由两个阶段组成:由当前取液点出发遍历所有需放液点的代价,由最后一个放液点移至下一取液点的代价。对于每一个实验序列,确定试剂相对距离以及具体的催化剂配比方式后,即可以选择需要的优化控制方式构建目标函数。

在本实施例中,根据高通量合成Ag基催化剂试验装置中各试剂位置、相对位置坐标网格、与具体的催化剂配方数据获取每两个试剂间的移动距离表具体为:

根据高通量合成Ag基催化剂装置的工作模式,计算每两个试剂间的移动距离表。若高通量合成装置允许多轴同时运动,则采用欧式距离计算每个试剂间的移动距离,计算公式如下:

若高通量合成装置不允许多轴同时运动,则采用轴向距离加和的方式计算每个试剂间的移动距离,计算公式如下:

d

其中,d

在本实施例中,根据所述优化方式以及所述移动距离表构建以路径最短或以时间最短为基准的目标函数具体为:

路径最短优化方式与时间最短优化方式的目标函数不同,这里将两种控制方法所考量的路径与时间统称为代价。构建目标函数的过程中,需要判断每次取液是否为当前催化剂配方设定的最后一次取液,若是,则总代价为由当前取液点出发遍历所有需放液点的代价;若否,则总代价由两个阶段组成:由当前取液点出发遍历所有需放液点的代价,由最后一个放液点移至下一取液点的代价。对于每一个实验序列,确定试剂相对距离以及具体的催化剂配比方式后,即可以选择需要的优化控制方式构建目标函数。

在路径最短优化方式下,可基于以下公式建立目标函数:

在时间最短优化方式下,可基于以下公式建立目标函数:

其中,d

在本实施例中,根据所述最优路径进行所述Ag基催化剂试验包括:

对蚁群模型参数初始化;

按概率选取待访问的试剂位置坐标;

按目标函数更新全局最优路径与全局最优试剂位置坐标排序;全局最优试剂位置坐标排序根据蚁群算法执行完毕后,得到的全局最优路径遍历各试剂点的顺序得到。即初始的试剂坐标按照相对位置的先后顺序排列,使用蚁群算法对遍历各试剂点的顺序进行重排,生成新的放液顺序。

更新信息素矩阵;

迭代访问试剂位置坐标直至达到迭代次数;

输出目标函数值最小的配液路径作为高通量合成Ag基催化剂的最优路径;

输出该路径遍历的试剂点的顺序,使高通量合成Ag基催化剂在每一轮配液环节达到最优的配液效果。

具体的,以每种试剂的当前取液位置为起点,以下一个待取液的试剂位置为终点,搜索遍历所有待滴定烧杯的最短路线。本发明实施例中蚁群算法优化滴定路径的流程如图3所示,该算法采用正反馈机制,使得搜索过程不断收敛,最终逼近最优解。

首先对蚁群模型初始化,包括初始化蚁群规模和相关参数,参数包括信息素权重、启发因子权重、信息素蒸发系数、信息素增加系数、最大迭代次数。随后将各个试剂的相对位置关系转化为移动距离矩阵,在蚁群模型的迭代过程中,通过目标函数计算每条路径的代价,并更新信息素。达到迭代次数上限之后,总代价最小的配液路径作为高通量合成Ag基催化剂当前阶段的最优路径,输出该路径遍历的试剂点的顺序,即可据此调整控制策略,改变按照固定顺序配液的原始设定,使高通量合成Ag基催化剂在每一轮配液环节达到最优的配液效果。

图4为本发明实施例中两次取液操作中间的放液路径规划的示意图。图中所示路径包含下一取液点,故需要以当前取液点为起点、下一取液点为终点,迭代搜索遍历所有放液点的最优路线,各放液点的命名序号即为优化后的排序结果,高通量制备Ag基催化剂过程中的移液顺序由此确定。

图5为本发明实施例中随着迭代次数增加蚁群算法搜索的平均路径与最短路径的示意图。由于实例的实验点较少,可以看到平均路径快速收敛,最短路径维持恒定。将该算法嵌入于高通量制备Ag基催化剂所需设备的控制程序,仍可获得快速、有效的优化结果,从而获得更加高效的Ag基催化剂高通量合成的控制策略。

图6为本申请实施例提供的一种高通量合成Ag基催化剂试验装置的系统示意图。高通量合成Ag基催化剂试验装置包括:抽吸与滴定模块、平移与升降模块、混匀与清洗模块。本申请可以同时结合信息采集模块,在显示器上向操作者提供直观的操作流程,控制方法的集成在计算机设备中完成。与高通量合成Ag基催化剂实验装置之间控制信息与反馈信息的收发通过通信模块完成,实验装置与控制装置之间可通过串口或总线等方式连接。

图7为本申请实施例提供的一种高通量合成Ag基催化剂试验装置的硬件结构示意图。图中所示装置主要包括:待取用试剂存放点31、待配制试剂存放点32、取液放液模块33以及各轴向运动模块。本申请提出的一种基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法主要应用于配液过程中,即涉及以下过程:控制取液放液模块33在待取用试剂存放点31处取液后,按照设定的配比在待配制试剂存放点32处完成试剂的滴定,在这一过程中尽量缩短移液路径,从而减小储液装置在其他试剂上方经过的可能性,提高移液效率的同时避免试剂交叉污染。

本发明实施例在获取高通量合成Ag基催化剂实验所需要的试剂名称、用量以及目标催化剂的配比后,根据高通量合成Ag基催化剂实验装置中各试剂位置,构建相对位置坐标网格;根据高通量合成Ag基催化剂实验装置中由电机控制的各个轴的运动速度,确定各轴移动的时间-距离关系。根据实验需求选择路径最短优化方式,在确定每两个试剂间的移动距离表的基础上,构建以总配液路径最短为基准的目标函数。使用蚁群算法规划高通量合成Ag基催化剂的最优路径,并将输出的最优路径转换为控制方法,借助通信设备将格式化的控制命令传输到高通量合成Ag基催化剂实验装置,进行控制方案的具体执行与反馈。本发明提出的一种基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法,针对Ag基催化剂的高通量合成流程减小误差、提高效率,尽可能减小了配液过程中试剂污染的可能性,实现了对高通量合成Ag基催化剂的高效控制。

在本实施例中,蚁群算法是一种启发式算法,其灵感来源于真实蚁群的觅食行为。通过蚂蚁在地面上沉积信息素来标记路线,从而调整蚁群的整体路径。在本发明实施例中,对蚁群模型初始化,包括初始化蚁群规模和相关参数,随后将各个试剂的相对位置关系转化为距离矩阵,在蚁群模型的迭代过程中,通过目标函数计算每条路径的代价,并更新信息素。达到迭代次数上限之后,总代价最小的配液路径作为高通量合成Ag基催化剂当前阶段的最优路径,输出该路径遍历的试剂点的顺序,即可据此调整控制策略,使高通量合成Ag基催化剂在每一轮配液环节达到最优的配液效果。

本发明实施例在综合考虑Ag基催化剂的合成方法、试剂的物性以及高通量制备Ag基催化剂所需设备的机械结构的情况下,建立灵活可调节的控制方案选择,并设置了根据蚁群算法优化合成催化剂路径的功能,使针对Ag基催化剂的高通量合成流程减小误差、提高效率,实现对高通量合成Ag基催化剂的高效控制。

本申请还提供了一种基于蚁群算法高通量合成Ag基催化剂的优化路径获取装置,所述基于蚁群算法高通量合成Ag基催化剂的优化路径获取装置包括基本参数获取模块、目标函数建立模块以及最优路径生成模块,其中,基本参数获取模块用于获取通过高通量合成Ag基催化剂试验装置进行高通量合成Ag基催化剂试验时的基本参数;目标函数建立模块用于根据基本参数建立目标函数;最优路径生成模块用于通过蚁群算法与目标函数生成高通量合成Ag基催化剂的最优路径。

本申请还提供了一种基于蚁群算法高通量合成Ag基催化剂的试验方法,所述基于蚁群算法高通量合成Ag基催化剂的试验方法包括:

采用如上所述的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法获取最优路径;

将所述最优路径传递给所述高通量合成Ag基催化剂试验装置从而使所述高通量合成Ag基催化剂试验装置依照所述最优路径进行所述Ag基催化剂试验。

本申请还提供了一种基于蚁群算法高通量合成Ag基催化剂的试验系统,其特征在于,所述基于蚁群算法高通量合成Ag基催化剂的试验系统包括:

基于蚁群算法高通量合成Ag基催化剂的优化路径获取装置,所述基于蚁群算法高通量合成Ag基催化剂的优化路径获取装置为如上所述的基于蚁群算法高通量合成Ag基催化剂的优化路径获取装置;

高通量合成Ag基催化剂试验装置,所述高通量合成Ag基催化剂试验装置依照所述最优路径进行所述Ag基催化剂试验,参见图7,图7为本申请的一个实施例的高通量合成Ag基催化剂试验装置。

需要说明的是,前述对方法实施例的解释说明也适用于本实施例的系统,此处不再赘述。本申请还提供了一种电子设备,包括存储器、处理器以及存储在存储器中并能够在处理器上运行的计算机程序,处理器执行计算机程序时实现如上的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法。

本申请还提供了一种计算机可读存储介质,计算机可读存储介质存储有计算机程序,计算机程序被处理器执行时能够实现如上的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法。

图2是能够实现根据本申请一个实施例提供的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法的电子设备的示例性结构图。

如图2所示,电子设备包括输入设备501、输入接口502、中央处理器503、存储器504、输出接口505以及输出设备506。其中,输入接口502、中央处理器503、存储器504以及输出接口505通过总线507相互连接,输入设备501和输出设备506分别通过输入接口502和输出接口505与总线507连接,进而与电子设备的其他组件连接。具体地,输入设备504接收来自外部的输入信息,并通过输入接口502将输入信息传送到中央处理器503;中央处理器503基于存储器504中存储的计算机可执行指令对输入信息进行处理以生成输出信息,将输出信息临时或者永久地存储在存储器504中,然后通过输出接口505将输出信息传送到输出设备506;输出设备506将输出信息输出到电子设备的外部供用户使用。

也就是说,图2所示的电子设备也可以被实现为包括:存储有计算机可执行指令的存储器;以及一个或多个处理器,该一个或多个处理器在执行计算机可执行指令时可以实现结合图1描述的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法。

在一个实施例中,图2所示的电子设备可以被实现为包括:存储器504,被配置为存储可执行程序代码;一个或多个处理器503,被配置为运行存储器504中存储的可执行程序代码,以执行上述实施例中的基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法。

在一个典型的配置中,计算设备包括一个或多个处理器(CPU)、输入/输出接口、网络接口和内存。

内存可能包括计算机可读介质中的非永久性存储器,随机存取存储器(RAM)和/或非易失性内存等形式,如只读存储器(ROM)或闪存(flash RAM)。内存是计算机可读介质的示例。

计算机可读介质包括永久性和非永久性、可移动和非可移动,媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机的存储介质的例子包括,但不限于相变内存(PRAM)、静态随机存取存储器(SRAM)、动态随机存取存储器(DRAM)、其他类型的随机存取存储器(RAM)、只读存储器(ROM)、电可擦除可编程只读存储器(EEPROM)、快闪记忆体或其他内存技术、只读光盘只读存储器(CD-ROM)、数据多功能光盘(DVD)或其他光学存储、磁盒式磁带、磁带磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。

本领域技术人员应明白,本申请的实施例可提供为方法、系统或计算机程序产品。因此,本申请可采用完全硬件实施例、完全软件实施例或结合软件和硬件方面的实施例的形式。而且,本申请可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

此外,显然“包括”一词不排除其他单元或步骤。装置权利要求中陈述的多个单元、模块或装置也可以由一个单元或总装置通过软件或硬件来实现。第一、第二等词语用来标识名称,而不标识任何特定的顺序。

附图中的流程图和框图,图示了按照本申请各种实施例的系统、方法和计算机程序产品的可能实现的体系架构、功能和操作。在这点上,流程图或框图中的每个方框可以代表一个模块、程序段、或代码的一部分,模块、程序段、或代码的一部分包括一个或多个用于实现规定的逻辑功能的可执行指令。也应当注意,在有些作为替换的实现中,方框中所标注的功能也可以以不同于附图中所标注的顺序发生。例如,两个接连地标识的方框实际上可以基本并行地执行,他们有时也可以按相反的顺序执行,这依所涉及的功能而定。也要注意的是,框图和/或流程图中的每个方框、以及框图和/或总流程图中的方框的组合,可以用执行规定的功能或操作的专用的基于硬件的系统来实现,或者可以用专用硬件与计算机指令的组合来实现。

在本实施例中所称处理器可以是中央处理单元(Central Processing Unit,CPU),还可以是其他通用处理器、数字信号处理器(Digital Signal Processor,DSP)、专用集成电路(Application Specific Integrated Circuit,ASIC)、现成可编程门阵列(Field-Programmable Gate Array,FPGA)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。

存储器可用于存储计算机程序和/或模块,处理器通过运行或执行存储在存储器内的计算机程序和/或模块,以及调用存储在存储器内的数据,实现装置/终端设备的各种功能。存储器可主要包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需的应用程序(比如声音播放功能、图像播放功能等)等;存储数据区可存储根据手机的使用所创建的数据(比如音频数据、电话本等)等。此外,存储器可以包括高速随机存取存储器,还可以包括非易失性存储器,例如硬盘、内存、插接式硬盘,智能存储卡(Smart Media Card,SMC),安全数字(Secure Digital,SD)卡,闪存卡(Flash Card)、至少一个磁盘存储器件、闪存器件、或其他易失性固态存储器件。

在本实施例中,装置/终端设备集成的模块/单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明实现上述实施例方法中的全部或部分流程,也可以通过计算机程序指令相关的硬件来完成,计算机程序可存储于一计算机可读存储介质中,该计算机程序在被处理器执行时,可实现上述各个方法实施例的步骤。其中,计算机程序包括计算机程序代码,计算机程序代码可以为源代码形式、对象代码形式、可执行文件或某些中间形式等。计算机可读介质可以包括:能够携带计算机程序代码的任何实体或装置、记录介质、U盘、移动硬盘、磁碟、光盘、计算机存储器、只读存储器(ROM,Read-Only Memory)、随机存取存储器(RAM,Random Access Memory)、电载波信号、电信信号以及软件分发介质等。

需要说明的是,计算机可读介质包含的内容可以根据司法管辖区内立法和专利实践的要求进行适当的增减。本申请虽然以较佳实施例公开如上,但其实并不是用来限定本申请,任何本领域技术人员在不脱离本申请的精神和范围内,都可以做出可能的变动和修改,因此,本申请的保护范围应当以本申请权利要求所界定的范围为准。

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 基于蚁群算法高通量合成Ag基催化剂的优化路径获取方法

- 一种基于缔合加氢及化学链合成氨路径的Ru基催化剂及其制备方法和应用