一种用多元散料层空隙度评价烧结矿粒度的方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及高炉烧结散料层的空隙度计算和块状带压差的研究技术领域,尤其涉及一种用多元散料层空隙度评价烧结矿粒度的方法。

背景技术

烧结料层分布不仅是典型的固定床,实际是非均匀颗粒的散料床式分布,但它类似于填充床反应器。所以对填充床的空隙率研究对烧结料层空隙率的分布有重要意义。料层空隙率关系到料层气流流动规律和气固传热性质特性。

空隙率是指在颗粒物料层中,颗粒与颗粒之间的空隙体积与整个颗粒物料层体积的比率.从数学角度来说,由于一般颗粒的大小尺寸不同、填充方式各异,所以很难进行一个相对准确的定性描述.而在实际的工业应用方面,空隙率又受到各种因素(如气流速度、壁面效应、颗粒大小、颗粒的堆积方式等等)的综合影响而呈现出不同的分布状态.因此,对于填充床中空隙率研究是一项十分重要的工作,目前对填充床的空隙率检测研究从大方向可以分为光电测量和图像分析检测两大类.

近年来随着核磁共振技术、随着核磁共振成像技术、高速摄像技术、电容层析成像技术、计算算法的更新及计算机运算和图像处理技术的发展,空隙率的检测手段越来越多样化,并且相对以往的检测方法更加可靠、准确。

但烧结矿的自身特点,是一种粒度组成比例频繁波动、颗粒形状系数不固定的多元散料颗粒。目前所有的检验方法包括(核磁共振成像、光电法、电容法、超声波测定法、以及鞍钢曾采用的同位素K

目前现有计算方法:烧结散料层的空隙度受粒度组成分布、烧结形状系数等影响很难准确的进行量化计算。目前对烧结散料层的空隙度的计算,主要是将烧结各粒度组成比例的粒径进行加权平均后,得出平均粒径,再依据平均粒径的相关实验的经验公式进行最大空隙度的计算。

主要方法有:

方法一:

ε=(0.530~0.0019)*(6.75-δ)

d

该计算方法缺陷为,d

方法二:

由日本工程师八木根据实验结果由经验公式提出:烧结矿空隙度ε

ε=0.403(100d

其中d

该计算方法,缺陷为,其空隙度的大小,变量完全取决与烧结颗粒的平均粒径。当烧结粒度组成>40mm和<5mm同时增加时,其计算的平均粒径可能保持不变。但实际上粒度组成的偏析度却在增加。因此实际空隙度一定是在下降。因此该公式主要依据理想状态下实验结果,未考虑烧结矿是一个多种粒径组成的多元散料颗粒。当偏析度增加时,即烧结矿要求的“匀”字指标大幅下降,颗粒大小两极分化时,即使平均粒径变化不大,但其空隙度将发生很大改变。该公式难以负荷实际情况。因此工业应用中也无法将其和烧结粒度组成这一常规检验指标联系起来。

综上所述:目前钢铁企业普遍采用的“烧结粒度组成”和单一一元颗粒的空隙度算法,无法有效表述烧结粒径分布,对高炉产生的影响。

比如:粒度组成如下表1数据,各比例小幅变动时,比如25-16mm比例升高5%,10-16mm比例下降3%;25~40mm比例下降2%,生产人员是无法直观的得出,这种小幅变动对烧结料层透气性能会产生究竟是好的还是坏的影响。各钢铁企业对于烧结粒度组成的对标分析,也基本限于平均粒径的对比和<5mm比例的对比。但实际上烧结粒度组成是一个整体,需要各部分综合联系起来才有分析意义。这就需要将烧结粒度组成进行数据计算后,形成一个能真实且直观表示该粒度组成条件下,构成的多元烧结散料层的透气性能。但以往的空隙度公式无法准确表达。

随着高炉工业化生产对大数据的跟踪,急需建立更直观的方式表述烧结粒度性能的好坏,单纯依靠粒度组成无法满足高炉的要求。

发明内容

为了克服现有技术的不足,本发明提供一种用多元散料层空隙度评价烧结矿粒度的方法。用多元散料层空隙度一个数值,直接评估烧结散料层的透气性能,进而便于企业对烧结粒度质量的控制和改进,以及指导高炉操作、高炉配料、烧结配矿等一些列操作。

为了达到上述目的,本发明采用以下技术方案实现:

一种用多元散料层空隙度评价烧结矿粒度的方法,具体包括如下步骤:

1)确定烧结矿粒度组成:

设定烧结矿粒度d

2)计算烧结矿平均粒径dp,mm:

dp=[M

3)计算烧结矿粒度偏析度δ

4)计算多元散料的填充度,%:

式中:

k为多元散料的填充系数,取值范围为1.25~1.35,量纲%;

5)计算烧结散料层的多元空隙度ε

式中:

ε

ε

ε

ε

ε

ε

6)判断相同平均粒径条件下料柱的散料层透气性能指标:

对于烧结矿,其计算出的烧结散料层的多元空隙度ε

与现有方法相比,本发明的有益效果是:

本发明是一种通过日常烧结粒度组成检验结果就可以进行简单易行的计算烧结散料层空隙度的计算方法,将烧结均匀性指标对空隙度的影响进行了量化计算,提高了计算的精确度和对烧结散料层空隙度实际情况描述的准确度。

按该方法可以建立一种将烧结粒度组成和烧结散料层空隙度的关联计算方式,能够描述烧结粒度组成偏析大小对空隙度产生的影响。将烧结矿均匀性因素加入空隙度的计算中。通过对不同粒度组成烧结的计算评估,研究其对高炉参数的影响。进而指导高炉操作参数优化、高炉科学配料、优化烧结料种变更以及烧结配矿等一系列操作。

附图说明

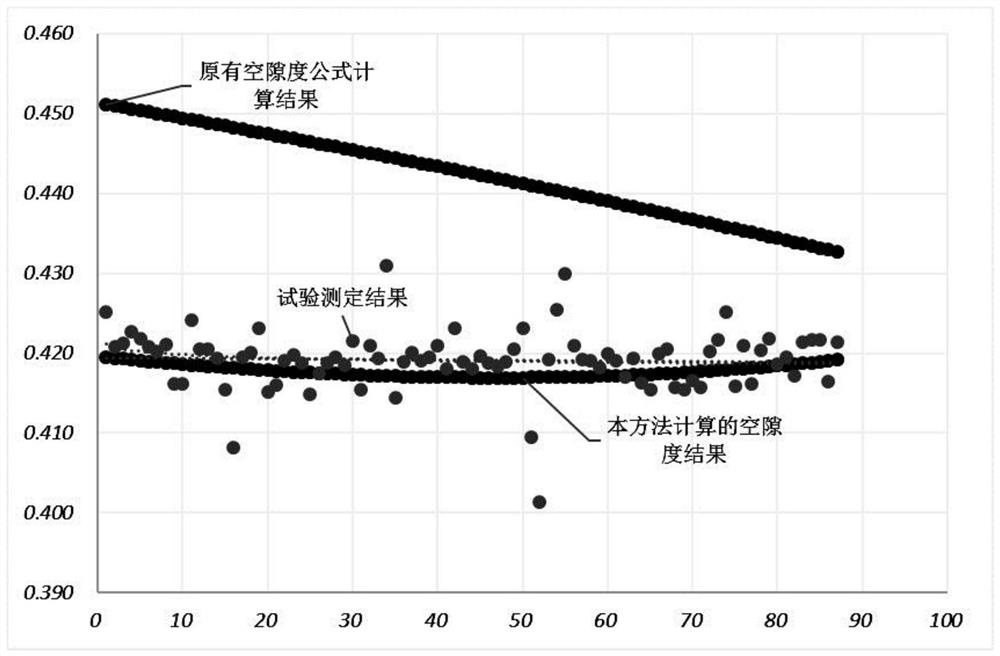

图1为本发明计算结果与原有空隙度公式计算结果对比图。

具体实施方式

本发明公开了一种用多元散料层空隙度评价烧结矿粒度的方法。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

一种用多元散料层空隙度评价烧结矿粒度的方法,具体包括如下步骤:

1)确定烧结矿粒度组成:

设定烧结矿粒度d

2)计算烧结矿平均粒径dp,mm:

dp=[M

3)计算烧结矿粒度偏析度δ

4)计算多元散料的填充度,%:

式中:

k为多元散料的填充系数,取值范围为1.25~1.35,量纲%;

5)计算烧结散料层的多元空隙度ε

式中:

ε

ε

ε

ε

ε

ε

6)判断相同平均粒径条件下料柱的散料层透气性能指标:

对于烧结矿,其计算出的烧结散料层的多元空隙度ε

推导及实验过程如下:

将每种组分的烧结矿,看成是单独的一元颗粒,其平均粒径为其两组粒度组成间筛眼直径的中间值,即分别为

40mm、32.5mm、20.5mm、13mm、7.5mm、2.5mm

对筛分后的各组粒度的烧结矿,鞍钢进行了分组的空隙度测定,实验测定的结果如下:

40mm组空隙度为0.489%、

32.5mm组空隙度为0.476%、

20.5mm组空隙度为0.451%、

13mm组空隙度为0.428%、

7.5mm组空隙度为0.375%、

2.5mm组空隙度为0.312%

国内之前通用的弗奈斯多元散料空隙度公式为:

但该公式的适用范围是有m组元的混合料,但各组元的空隙度相同;而实际上对于密度相同的6组不同空隙度的多元混合料,其混合料的体积分数应该用以下公式表示:

其中ε

则6元混合料最后的空隙度应该用下列公式表示:

填充度Ks的计算:

填充体积表示大粒径颗粒空隙之间填充小粒径颗粒所占的体积;在公式2中前半部分,空隙体积分数是在理想化的数学计算,多元不同空隙度的空隙空间,并未考虑大小粒径颗粒之间发生的填充。扣除Ks才是考虑散料颗粒填充效果后的实际情况;

极限填充半径计算:

当颗粒形状系数为1,即颗粒形状为正圆时,其空隙度最大。极限填充半径指大颗粒的空隙空间内完全填充进小颗粒时,小颗粒允许的最小半径。

正圆型颗粒的极限半径为

即小颗粒的半径≤大颗粒半径的0.414倍时,大小颗粒存在完全填充。对于烧结矿来说,其为不规则多面体。其填充的极限半径应大于其粒度组成筛分的孔径的0.414倍。

因此烧结矿中16-10mm比例可以对>40mm的烧结矿产生完全填充;烧结矿中10-5mm比例可以对>40mm和25-40mm比例的烧结矿产生完全填充;而<5mm的烧结矿对>16mm的烧结矿均有完全填充效果;

填充度受能互相发生完全填充的粒级比例分布正相关、同时也与填充受物料的偏析度δ

鞍钢经过对烧结矿的空隙度测定和计算对比,得出经验公式

其中:

Φ为鞍钢烧结矿形状系数为0.65;

δ

d

最终对于表1的烧结粒度组成其实际多元空隙度经过公式(1)的计算简化,可以用公式(4)进行计算:

对于烧结矿,其计算出的多元空隙度ε

【实施例】

某种烧结矿粒度组成如表1所示:

表1烧结粒度组成

步骤一:

计算烧结矿平均粒径

d

d

步骤二:

计算烧结矿粒度偏析度δ

δ

步骤三:

计算多元散料的填充度:

K

步骤四:

得出计算烧结料多元空隙度:

ε

对于烧结矿,其计算出的多元空隙度ε

本发明采用实验测定和理论计算结合的方法在烧结粒度组成的基础上进行多元散料的空隙度计算。得到单一的空隙度指数,能够准确描述烧结粒度组成偏析大小对空隙度产生的影响。将烧结矿均匀性因素加入空隙度的计算中。

如图1所示,相较原有空隙度公式,本发明提高了计算的精确度和对烧结散料层空隙度实际情况描述的准确度。

通过本发明可最终得到最直观的方式对烧结块状散料层透气性能进行数值化的评价,因此可以取代烧结粒度组成对烧结粒度的好坏进行更有效的评价,便于企业质量跟踪和数据对标、分析,结合其数值的变化对高炉参数的影响,进而指导高炉操作、高炉配料、以及烧结配矿等一系列操作。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种用多元散料层空隙度评价烧结矿粒度的方法

- 一种提高烧结矿强度,改善烧结矿粒度组成的方法