一种高压天然气移动检定车

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及高压天然气检定技术领域,具体涉及一种高压天然气移动检定车。

背景技术

《中华人民共和国计量法》规定:“对用于贸易结算、安全防护、医疗卫生、环境监测方面的计量器具,实施强制检定。未按照规定申请检定或者检定不合格的,不得使用”。不同的流体介质,特性不同,导致流量计的检定结果不同;即使是相同的流体介质,作为贸易计量的主要气体流量计(涡轮和超声),在常压和高压工况条件下,计量误差分别位于不同的流动特征区域,常压下检定的误差数据不能代表高压下的误差特性,所以相关的标准和规程(DIN EN12261)要求,在0.4MPa以上的工况压力下,应该在接近于流量计实际工况压力和介质的检定系统中进行检定。近年来天然气高速发展,配套仪表数量十分庞大,为了满足不断增长的天然气流量计检定的需求,需要建立高压天然气流量检定标准装置,对流量计进行实流检定。

传统的天然气流量标准装置都是固定在某一场所,不能移动,而且传统的车载式气体流量标准装置大多以空气或惰性气体为检定介质,装置不满足防爆要求,无法在天然气站场工况下使用。

发明内容

本发明目的在于提出一种高压天然气移动检定车,以解决背景技术中所述的技术问题。

为实现上述技术目的,本发明采用如下技术方案:

一种高压天然气移动检定车,选用标准厢式半挂车改装而成,包括鹅颈式半挂底架,所述鹅颈式半挂底架前端设有连接牵引车的悬挂系统总成,后侧设有半挂车桥总成,底部设有支撑腿,其上方为厢式结构,所述厢式结构包括前部的正压控制室和后侧的飞翼式厢体,所述正压控制室采用正压通风设计,其入口采用内门和外门组成的双门结构,所述外门处配备把手和梯子,内门和外门之间形成封闭的缓冲间,所述缓冲间内部的正压控制室内配套有PLC控制器及与PLC控制器相连的电气系统、防爆正压控制系统、照明系统和检定控制系统;所述飞翼式厢体内部通过撬座固定有检定工艺系统,其左右两侧翼铰接安装在其顶部梁体上,并通过液压油缸实现启闭,其后侧面设置为双开门结构。

优选地,所述电气系统包括安装于正压控制室内部前墙上的防爆控制箱和安装于正压控制室内部左墙上的电气控制柜,所述电气控制柜与防爆控制箱电连接并采用连锁控制设计,当发生危险情况时,防爆控制箱可紧急自动切断电气控制柜的供电,电气控制柜内部设有PLC控制器及与PLC控制器电连接的I/O 数据采集卡、通讯板卡、以太网交换机、浪涌保护器、接线端子、断路器和UPS电源,所述PLC控制器外接工业电脑和打印机,并通过TCP/IP协议与天然气检定站站控系统相连,所述工业电脑和打印机放置于正压控制室内部的工作台上,所述UPS电源作为备用电源在紧急断电情况下给PLC控制器供电和工业电脑供电,确保检定数据不丢失。

优选地,所述防爆正压控制系统包括正压通风系统和安全报警系统,所述正压通风系统包括防爆控制箱、防爆离心风机和带电磁阀排气口,所述防爆离心风机安装于正压控制室外部前墙右侧,并与防爆控制箱电连接,其进气口自外而内依次安装有过滤装置和防爆风闸,所述带电磁阀排气口开设于正压控制室外部前墙右侧,其内部的自动排气阀与防爆控制箱电连接,所述防爆控制箱通过本安设计的压力检测单元实现正压控制室内外压力检测,并通过其内部的控制单元实现开机前自动换气、换气结束自动提供允许送电信号、正压保护上下限报警和自动提示压力低要求断一系列安全联锁功能,所述安全报警系统包括与PLC控制器相连的防爆可燃气体探测器、防爆烟雾探测器和防爆声光报警器,所述防爆可燃气体探测器和防爆声光报警器均安装在正压控制室内部前墙上,所述防爆烟雾探测器安装在正压控制室内部屋顶上。

优选地,所述检定工艺系统包括计量检定管路,所述计量检定管路包括上游直管段和下游直管段,所述上游直管段和天然气检定站被检表台位连接,能够同时串联检定两台被检超声波或涡轮流量计,所述上游直管段和下游直管段之间设有相互并联的一路DN80检定管路、一路DN150检定管路和两路DN300检定管路,各路检定管路沿气体流动方向自前至后依次安装有电动强制密封球阀、管束式整流器、标准涡轮流量计、伸缩节和电动流量调节阀,所述标准涡轮流量计前直管段长度需大于其管径的五倍,后直管段长度需大于其管径的三倍,且标准涡轮流量计配套高精度罗斯蒙特压力变送器和温度变送器,用于对流量测量进行温度和压力的补偿修正,所述压力变送器在流量计表体取压,集中安装在飞翼式厢体内部安装板处,所述温度变送器安装在流量计下游直管段小于三倍管径长度区间内,所述DN80检定管路和DN150检定管路两端分别通过DN150汇管与上游直管段和下游直管段相连,所述两路DN300检定管路两端分别通过DN400汇管与上游直管段和下游直管段相连,且上游直管段上沿气体流动方向依次串联有管束式整流器和DN300核查超声波流量计,DN80检定管路的管束式整流器和标准涡轮流量计之间自前至后依次串接有一个DN80核查超声波流量计和管束式整流器, 所述DN300核查超声波流量计和DN80核查超声波流量计前直管段长度需大于其管径的十倍,后直管段长度需大于其管径的五倍,且DN300核查超声波流量计和DN80核查超声波流量计均配套高精度罗斯蒙特压力变送器和温度变送器,所述压力变送器在流量计表体取压,集中安装在飞翼式厢体内部安装板处,所述温度变送器安装在流量计下游直管段小于三倍管径长度区间内,所述上游直管段入口端和下游直管段末端分别设置于飞翼式厢体后端两侧,且DN150汇管和DN400汇管通过撬座分上下两层固定于飞翼式厢体内,所述PLC控制器通过线缆与检定工艺系统的各个构件相连,并通过检定控制系统实现流量、压力、温度的采集和各个阀门的启闭控制;

其中,本计量检定管路选用2台德国RMG高精度超声波流量计作为核查超声波流量计,1台DN80ANSI600量程范围5-600m

优选地,所述检定工艺系统还包括组分分析管路、自动压力平衡管路和自动阀门验漏管路,所述组分分析管路包括取样阀,所述取样阀一端与下游直管段相连,另一端接入设置于飞翼式厢体前侧面的气相色谱分析仪,所述气相色谱分析仪配套预处理系统、载气和标气气瓶,所述预处理系统用于样气的减压和过滤,其排气口和气相色谱分析仪的出口端均与第一放空管线相连,所述第一放空管线布置在飞翼式厢体内侧右上方位置,并延伸至飞翼式厢体后侧面之外与大气连通;

所述自动压力平衡管路包括包括12mm管径的取气管线,所述取气管线一端与上游的DN400汇管相连,另一端依次串接有第一电磁阀和第二电磁阀,所述第二电磁阀出口端分别通过第三电磁阀接入各路检定管路标准涡轮流量计后伸缩节前位置,并通过第四电磁阀与第二放空管线相连,所述第二放空管线布置在飞翼式厢体内侧左上方位置,并延伸至飞翼式厢体后侧面之外与大气连通;

所述电动强制密封球阀选用配套Rotork电动执行机构的Orbit强制密封球阀,其阀座选用具有泄放和监测阀座密封性功能的BB型阀座,所述自动阀门验漏管路包括第五电磁阀,所述第五电磁阀一端从第一电磁阀和第二电磁阀之间的泄露检测点接入取气管线,另一端分别通过第六电磁阀与电动强制密封球阀的阀座相连,并通过串接的压力变送器、第七电磁阀和第一手动阀与第二放空管线相连,且第七电磁阀与第一手动阀两侧分别与第二手动阀两端相连;

所述PLC控制器通过线缆与组分分析管路、自动压力平衡管路和自动阀门验漏管路的各个构件相连,并通过检定控制系统实现压力及组分信息的采集和各个阀门的启闭控制,所述检定控制系统采用Beckhoff EL1258脉冲采集模块采集标准涡轮流量计、被检表及核查超声波流量计脉冲信号,EL1258不仅通道密度更高,而且具有多时间戳功能,性能更高,EL1258 通过分布式时钟系统与其它EtherCAT设备同步,因此,将可以使用一个统一的时基测量整个系统内的事件,为便于对时钟频率的溯源,选用Beckhoff EL2258对系统分布式时钟频率输出,与时间戳输入模块EL1258结合使用,EL2258分布式时钟精度将低于1µs,标准流量计有2路脉冲输出,被检流量计和核查流量计各自有1路脉冲输出,标定脉冲数据采集模块通过标准流量计和被检流量计使用的“双重计时处理”技术达到最高的流量测量准确度。

优选地,所述正压控制室内配置有手动排气阀和防爆空调,所述防爆空调采用1.5P分体挂壁式空调,其内机安装在正压控制室内部前墙上,外机安装在正压控制室外部前墙左侧并与防爆离心风机并排设置,所述防爆离心风机和防爆空调外机通过百叶式保护箱封闭。

优选地,所述照明系统包括一套防爆荧光灯,所述防爆荧光灯安装在正压控制室内部屋顶上,并与防爆控制箱电连接。

优选地,所述支撑腿包括四根机械支腿和四根液压支腿,四根机械支腿分别固定于鹅颈式半挂底架颈部两侧及半挂车桥总成后方两侧位置,四根液压支腿分别设置于飞翼式箱体四角位置下方的鹅颈式半挂底架处,且液压支腿设置于机械支腿外侧。

优选地,所述鹅颈式半挂底架的裙边位置设置有工具箱和液压泵站,所述液压泵站与液压支腿和液压油缸相连,其防爆液压泵通过防爆控制箱连接外部电源,并通过遥控器控制防爆液压泵供给液压油实现四根液压支腿的升降及左右侧翼的展开及收拢。

优选地,所述半挂车桥总成采用后双轴形式,每轴每侧安装有两只轮胎,并配备有ABS防抱死系统和气路制动系统,所述正压控制室内设有行驶辅助系统和控制气路制动系统的紧急停车按钮。

与现有技术相比,本发明的有益效果为:

1、本发明设有正压控制室,正压控制室是综合了正压、本安、隔爆技术于一体的复合型防爆系统,内部配有全套安全报警设备,包括:可燃气体报警器、烟雾探测器、声光报警灯等,实时将报警信号上传控制系统,由控制系统做出连锁控制,结构先进、操作简单、安全可靠,可广泛用于具有ⅡA、ⅡB、ⅡC级、T1~T4组爆炸性气体混合物的二区危险场所;

2、本发明正压控制室与天然气检定站站控系统采用以太网方式进行通讯,采用Modbus TCP/IP通讯协议,在检定过程中实时将检定信号发送给站控系统,同时接收站控系统的相关指令;检定过程中,通过远程桌面方式人员可在正压控制室内操作软件也可在天然气检定站站控室内操作软件,支持“就地”、“远程”两种工作模式;

3、本发明检定车设有飞翼式厢体,左右侧翼可通过遥控器实现90 度翻转,便于检定车内设备维护及拆装,车内设备安装考虑配重、平衡,日常工作中使用四个机械支腿支持重量,车轮处于不受力状态,有利于保持长期驻车状态稳定;

4、本发明检定车系统设计压力10MPa,检定介质为天然气,能够同时串联检定/校准两台同类型被检流量计,通过标准涡轮流量计与核查超声波流量计的合理选型,车内核查超声波流量计核查流量范围覆盖整个系统的流量范围,能够实现20-8600m

5、本发明检定车管路设计采用大(DN400)、小汇管(DN150)形式,大汇管连接两条DN300计量检定管路,用于大流量时流量计的检定;小汇管连接DN80和DN150 计量检定管路,用于小流量下流量计的检定,将管容效应对小流量检定的影响降到最低,提高了检定精度,受车内空间所限,大、小汇管分两层放置,大汇管在下,小汇管在上,满足大、小流量检定需求的同时满足车辆的整体平衡及配重;

6、本发明考虑到检定车内标准涡轮流量计需要定期送检(每年一次),送检时需要将标准涡轮流量计拆卸,同时也为了方便检定车内其它设备维修维护,本发明在检定车内每条检定管路均配置了手动伸缩节,伸缩长度为50mm,解决了以往移动式装置标准涡轮流量计无法拆卸的难题;

7、本发明采用12mm取气管线及配套的电磁阀组合实现了系统自动压力平衡功能,有效避免了高流速对标准涡轮流量计的冲击,自动压力平衡的设计改变了以往手动操作模式,提高了检定效率;

8、本发明通过电磁阀、压力变送器及配套管路实现了自动阀门泄露检测功能,在检定过程中实时监测强制密封球阀的严密性,避免了由于阀门内漏而对检定结果造成影响;

9、本发明采用高精度算法,与天然气检定站站控系统实时通讯并根据实时流量全自动同时控制天然气站场检定站旁路电动流量调节阀(间接控制)和车内电动流量调节阀(直接控制),实现压力、流量的动态平衡,从而达到十分平稳的检定条件,检定控制系统在被检表安装准备就绪情况下,配合检定系统专用软件实现了“一键检定”,即全自动调压、调流、稳流、预跑、检定、切换流量点、生成报告,流量调节速度快,调流精度高(优于设置流量的2%),检定过程中流量稳定程度优于现行超声及涡轮流量计检定标准。

附图说明

通过结合以下附图所作的详细描述,本发明的上述和/或其他方面和优点将变得更清楚和更容易理解,这些附图只是示意性的,并不限制本发明,其中:

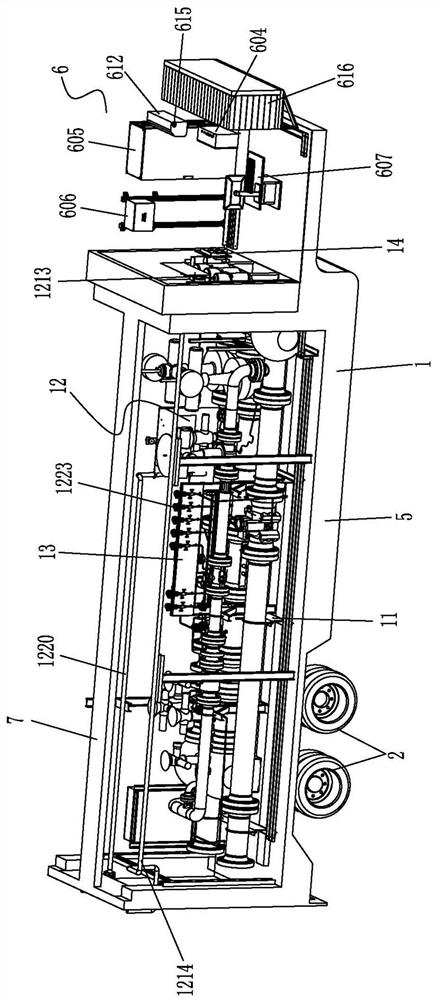

图1为本发明涉及的一种高压天然气移动检定车的结构示意图;

图2为本发明涉及的一种高压天然气移动检定车的右视图;

图3为本发明涉及的一种高压天然气移动检定车的后视图;

图4为本发明涉及的一种高压天然气移动检定车的正压控制室的结构示意图;

图5为本发明涉及的一种高压天然气移动检定车的计量检定管路的结构示意图;

图6为本发明涉及的一种高压天然气移动检定车的计量检定管路和组分分析管路的管线布置图;

图7为本发明涉及的一种高压天然气移动检定车的自动压力平衡管路的管线布置图;

图8为本发明涉及的一种高压天然气移动检定车的自动阀门验漏管路的管线布置图;

图9为本发明涉及的一种高压天然气移动检定车的检定控制系统的信号连接示意图。

附图标记:1-鹅颈式半挂底架、2-半挂车桥总成、3-机械支腿、4-液压支腿、5-裙边、6-正压控制室、601-内门、602-外门、603-缓冲间、604-防爆控制箱、605-电气控制柜、606-UPS电源、607-工作台、608-防爆离心风机、609-过滤装置、610-防爆风闸、611-带电磁阀排气口、612-防爆空调、613-防爆可燃气体探测器、614-防爆烟雾探测器、615-防爆声光报警器、616-保护箱、617-防爆荧光灯、7-飞翼式厢体、8-侧翼、9-液压油缸、10-双开门、11-撬座、12-检定工艺系统、1201-上游直管段、1202-管束式整流器、1203-DN300核查超声波流量计、1204-DN150汇管、1205-DN400汇管、1206-DN80核查超声波流量计、1207-电动强制密封球阀、1208-标准涡轮流量计、1209-伸缩节、1210-电动流量调节阀、1211-下游直管段、1212-取样阀、1213-气相色谱分析仪、1214-第一放空管线、1215-取气管线、1216-第一电磁阀、1217-第二电磁阀、1218-第三电磁阀、1219-第四电磁阀、1220-第二放空管线、1221-第五电磁阀、1222-第六电磁阀、1223-压力变送器、1224-第七电磁阀、1225-第一手动阀、1226-第二手动阀、13-安装板、14-电缆进出模块。

具体实施方式

在下文中,将参照附图描述本发明的一种高压天然气移动检定车的实施例。在此记载的实施例为本发明的特定的具体实施方式,用于说明本发明的构思,均是解释性和示例性的,不应解释为对本发明实施方式及本发明范围的限制。除在此记载的实施例外,本领域技术人员还能够基于本申请权利要求书和说明书所公开的内容采用显而易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案。

在本发明的描述中,需要说明的是,术语“前”、“后”、“左”、“右”、“顶”、“底”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”、“第四”、“第五”、“第六”、“第七”仅用于描述目的,而不能理解为指示或暗示相对重要性。

本说明书的附图为示意图,辅助说明本发明的构思,示意性地表示各部分的形状及其相互关系。请注意,为了便于清楚地表现出本发明实施例的各部件的结构,各附图之间并未按照相同的比例绘制。相同的参考标记用于表示相同的部分。

以下结合附图对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。下面结合图1-9,对本发明的优选实施例作进一步详细说明:

如图1-3所示,本发明优选的一种高压天然气移动检定车,选用标准厢式半挂车改装而成,包括采用优质高强度钢材制作的鹅颈式半挂底架1,所述鹅颈式半挂底架1前端设有连接牵引车的悬挂系统总成,后侧设有半挂车桥总成2,底部设有支撑腿,其上方为厢式结构,所述厢式结构包括前部的正压控制室6和后侧的飞翼式厢体7,悬挂系统总成为标准设备,可与各品牌标准牵引车进行连接,牵引车带安全防火帽设计,能在天然气站场内行驶使用;

如图4、图9所示,所述正压控制室6采用正压通风设计,设计标准遵循:DIN EN60079-13,其入口采用内门601和外门602组成的双门结构,所述外门602处配备把手和梯子,内门601和外门602之间形成封闭的缓冲间603,所述缓冲间603内部的正压控制室6内配套有PLC控制器及与PLC控制器相连的电气系统、防爆正压控制系统、照明系统和检定控制系统;

所述电气系统包括安装于正压控制室6内部前墙上的防爆控制箱604和安装于正压控制室6内部左墙上的电气控制柜605,所述电气控制柜605与防爆控制箱604电连接并采用连锁控制设计,当发生危险情况时,防爆控制箱604可紧急自动切断电气控制柜605的供电,电气控制柜605内部设有PLC控制器及与PLC控制器电连接的I/O 数据采集卡、通讯板卡、以太网交换机、浪涌保护器、接线端子、断路器和UPS电源606等配套设备,所述PLC控制器外接工业电脑和打印机,并通过TCP/IP协议与天然气检定站站控系统相连,所述工业电脑和打印机放置于正压控制室6内部的工作台607上,配合检定系统专用软件用于实现计量、检定校准、流量调节及控制、数据采集、数据处理、设置、存储、生成报表及数据库管理等功能,软件语言可在英语、德语及中文中自由切换,同时支持中、英文语言录入,所述UPS电源606为24VDC 防爆不间断电源,作为备用电源在紧急断电情况下给PLC控制器供电和工业电脑供电,用于检定数据存储,确保检定数据不丢失,一般情况下检定操作人员在正压控制室6内进行仪表的检定工作,为便于检定操作人员对现场工况及检定软件的同步操作,同时在天然气检定站中控室内配置一台操作站,利用Windows自带“远程桌面”组件实现正压控制室6与天然气检定站中控室之间PS8检定软件的无扰切换功能,可在正压控制室6或者天然气检定站中控室内进行检定软件的操作,支持“就地”、“远程”两种工作模式;

所述防爆正压控制系统包括正压通风系统和安全报警系统,所述正压通风系统包括防爆控制箱604、防爆离心风机608和带电磁阀排气口611,所述防爆离心风机608安装于正压控制室6外部前墙右侧,并与防爆控制箱604电连接,其进气口自外而内依次安装有过滤装置609和防爆风闸610,防爆离心风机608用于正压控制室6内微正压系统的建立,通过风机将外部清洁空气吸入正压控制室6,实现室内的微正压,所述带电磁阀排气口611开设于正压控制室6外部前墙右侧,其内部的自动排气阀与防爆控制箱604电连接,所述防爆控制箱604通过本安设计的压力检测单元实现正压控制室6内外压力检测,在正压控制室6内能够直接看到正压控制室6内外压差值,同时将压力开关信号输出至防爆控制箱604的正压控制系统,进而通过防爆控制箱604内部的控制单元实现开机前自动换气、换气结束自动提供允许送电信号、正压保护上下限报警和自动提示压力低要求断一系列安全联锁功能,所述安全报警系统包括与PLC控制器相连的防爆可燃气体探测器613、防爆烟雾探测器614和防爆声光报警器615,所述防爆可燃气体探测器613和防爆声光报警器615均安装在正压控制室6内部前墙上,所述防爆烟雾探测器614安装在正压控制室6内部屋顶上,防爆可燃气体探测器613实时检测正压控制室6内可燃气体浓度,将可燃气体浓度信号输出至检定控制系统,实现检定控制系统和正压控制系统的信号交换及连锁逻辑控制,同时将可燃气体浓度高报、高高报信号输出至正压控制系统,实现连锁逻辑控制,防爆烟雾探测器614实时检测正压控制室6内的烟雾,并将信号输出至正压控制系统,实现连锁逻辑控制,当PLC控制器检测到正压控制系统内任何危险信号(例如可燃气体浓度高报、烟雾报警等信号)后,防爆声光报警器615输出声光警报,便于用户及时有效的查找报警原因并启动相应防护措施,防爆控制箱604具有控制防爆离心风机608启闭、进行正压控制室6内外的压力检测、防爆可燃气体探测器613和防爆烟雾探测器614等信号的采集及控制功能;

所述正压控制室6内还配置有手动排气阀和防爆空调612,所述防爆空调612采用1.5P分体挂壁式空调,用于调节正压控制室6内温度,为用户创造一个舒适的办公环境,其内机安装在正压控制室6内部前墙上,外机安装在正压控制室6外部前墙左侧并与防爆离心风机608并排设置,所述防爆离心风机608和防爆空调612外机通过百叶式保护箱615封闭;

所述照明系统包括一套防爆荧光灯617(2×20W/AC220V),所述防爆荧光灯617安装在正压控制室6内部屋顶上,并与防爆控制箱604电连接;

所述飞翼式厢体7内部通过撬座11固定有检定工艺系统12,其左右两侧翼8铰接安装在其顶部梁体上,并通过液压油缸9实现启闭,其后侧面设置为双开门10结构,可手动开关用于连接标定管路;

如图5-8所示,所述检定工艺系统12包括计量检定管路、组分分析管路、自动压力平衡管路和自动阀门验漏管路,如图5-6所示,所述计量检定管路包括上游直管段1201和下游直管段1211,所述上游直管段1201和天然气检定站被检表台位连接,能够同时串联检定两台被检超声波或涡轮流量计,所述上游直管段1201和下游直管段1211之间设有相互并联的一路DN80检定管路、一路DN150检定管路和两路DN300检定管路,各路检定管路沿气体流动方向自前至后依次安装有电动强制密封球阀1207、管束式整流器1202、标准涡轮流量计1208、伸缩节1209和电动流量调节阀1210,所述电动强制密封球阀1207选用配套Rotork电动执行机构的Orbit强制密封球阀,其阀座选用具有泄放和监测阀座密封性功能的BB型阀座,阀座内嵌软密封材料的中间设有一些泄漏检测孔,如果阀座密封出现问题,气体可通过这些泄漏检测孔渗透到BB型阀座背部的一个沟槽中,沟槽气体经过阀体可以被引导并连接到阀体外部,进而通过开启阀体外部的检测装置,就可以判断出阀座的密封是否严密,所述标准涡轮流量计1208前直管段长度需大于其管径的五倍,后直管段长度需大于其管径的三倍,且标准涡轮流量计1208配套高精度罗斯蒙特压力变送器和温度变送器,用于对流量测量进行温度和压力的补偿修正,所述压力变送器在流量计表体取压,集中安装在飞翼式厢体7内部安装板13处,所述温度变送器安装在流量计下游直管段小于三倍管径长度区间内;所述DN80检定管路和DN150检定管路两端分别通过DN150汇管1204与上游直管段1201和下游直管段1211相连,所述两路DN300检定管路两端分别通过DN400汇管1205与上游直管段1201和下游直管段1211相连,且上游直管段1201上沿气体流动方向依次串联有管束式整流器1202和DN300核查超声波流量计1203,DN80检定管路的管束式整流器1202和标准涡轮流量计1208之间自前至后依次串接有一个DN80核查超声波流量计1206和管束式整流器1202,所述DN300核查超声波流量计1203和DN80核查超声波流量计1206前直管段长度需大于其管径的十倍,后直管段长度需大于其管径的五倍,且DN300核查超声波流量计1203和DN80核查超声波流量计1206均配套高精度罗斯蒙特压力变送器和温度变送器,所述压力变送器在流量计表体取压,集中安装在飞翼式厢体7内部安装板13处,所述温度变送器安装在流量计下游直管段小于三倍管径长度区间内,所述上游直管段1201入口端和下游直管段1211末端分别设置于飞翼式厢体7后端两侧,且DN150汇管1204和DN400汇管1205通过撬座11分上下两层固定于飞翼式厢体7内;

如图6所示,所述组分分析管路包括取样阀1212,所述取样阀1212一端与下游直管段1211相连,另一端接入设置于飞翼式厢体7前侧面的气相色谱分析仪1213,所述气相色谱分析仪1213配套预处理系统、载气和标气气瓶,所述预处理系统用于样气的减压和过滤,其排气口和气相色谱分析仪1213的出口端均与第一放空管线1214相连,所述第一放空管线1214布置在飞翼式厢体7内侧右上方位置,并延伸至飞翼式厢体7后侧面之外与大气连通;

如图7所示,所述自动压力平衡管路包括包括12mm管径的取气管线1215,所述取气管线1215一端与上游的DN400汇管1205相连,另一端依次串接有第一电磁阀1216和第二电磁阀1217,所述第二电磁阀1217出口端分别通过第三电磁阀1218接入各路检定管路标准涡轮流量计1208后伸缩节1209前位置,并通过第四电磁阀1219与第二放空管线1220相连,所述第二放空管线1220布置在飞翼式厢体7内侧左上方位置,并延伸至飞翼式厢体7后侧面之外与大气连通;

如图8所示,所述自动阀门验漏管路包括第五电磁阀1221,所述第五电磁阀1221一端从第一电磁阀1216和第二电磁阀1217之间的泄露检测点接入取气管线1215,另一端分别通过第六电磁阀1222与电动强制密封球阀1207的阀座相连,并通过串接的压力变送器1223、第七电磁阀1224和第一手动阀1225与第二放空管线1220相连,且第七电磁阀1224与第一手动阀1225两侧分别与第二手动阀1226两端相连;

如图9所示,所述PLC控制器通过线缆与检定工艺系统12的标准涡轮流量计1208、核查超声波流量计、温度变送器、压力变送器1223、电动强制密封球阀1207、电磁阀及气相色谱分析仪1213等构件相连,并通过检定控制系统实现流量、压力、温度及组分信息的采集和各个阀门的启闭控制,所述线缆从电气控制柜605引出后穿过正压控制室6背侧的电缆进出模块14引入飞翼式厢体7内部,并通过安装板13处设置的防爆接线箱与检定工艺系统12的各构件相连;

检定控制系统按照全自动检定设计,在被检流量计安装就位的前提下,检定操作人员只需创建相应的被检表信息及选择相应的检定程序即可点击开始,从而实现被检流量计“一键检定”功能,当检定系统启动后,根据流量设定值由检定控制系统自动选择需要使用的标准管路,与天然气场站站控系统通过以太网方式实时通讯并根据实时流量全自动同时控制场站旁路流量调节阀和移动检定车内流量调节阀,达到压力流量的动态平衡状态,当分输至移动检定车内流量达到设定值的95%时,停止控制场站流量调节阀,对移动检定车内流量调节阀实现流量精调,使流量控制满足设定要求,本检定控制系统流量调节算法改变了以往天然气检定站调流时需要手动操作的模式,极大的缩短了流量调节的时间,提升了流量调节的精度,从而有效的提高了流量计检定效率;

所述支撑腿包括四根机械支腿3和四根液压支腿4,四根机械支腿3分别固定于鹅颈式半挂底架1颈部两侧及半挂车桥总成2后方两侧位置,四根液压支腿4分别设置于飞翼式箱体7四角位置下方的鹅颈式半挂底架1处,且液压支腿4设置于机械支腿2外侧,液压支腿4可分别调整各自支撑高低,以达到水平固定状态;

所述鹅颈式半挂底架1的裙边5位置设置有工具箱和液压泵站,所述液压泵站与液压支腿4和液压油缸9相连,其防爆液压泵通过防爆控制箱604连接外部电源,并通过遥控器控制防爆液压泵供给液压油实现四根液压支腿4的升降及左右侧翼8的展开及收拢;

移动标定车液压系统动力供给通过防爆控制箱604连接外部电源,启动防爆液压泵,通过无线遥控器驱动液压执行元件实现侧翼8及液压支腿4的升降功能,液压系统主操作阀采用进口件,同步精度高,且具有消除终端误差功能,以确保各个动作运行平稳,在所有的执行元件液压缸上,设计安装有双向平衡阀或双向液压锁,以保证检测时液压系统的安全性;

防爆液压泵(主动力单元)供给的液压油,可实现如下动作:四根液压支腿4(左前支腿、右前支腿、左后支腿、右后支腿)升降、侧翼8(左侧翼、右侧翼)展开收;

移动标定车液压控制电路系统选用DC24V直流电源供电,通过各级液电组合,实现移动标定车各级工作及状态保持;

所述半挂车桥总成2采用后双轴形式,每轴每侧安装有两只轮胎,并配备有ABS防抱死系统和气路制动系统,所述正压控制室6内设有行驶辅助系统和控制气路制动系统的紧急停车按钮;

移动标定车展开后,长度约为12.6m,侧翼8最高处离地高度约为4.8m,整车宽度约为5.3m,要求天然气检测半挂车停驻地点上方及左右均无障碍物,确保正常操作的有效性与安全性,移动标定车停稳后,确认侧斜坡度不大于5°;

检查确定液压油箱液压油油位高于规定刻度,液压油是否处于正常状态(是否冻结或凝固),加注液压油为-30℃低温液压油,当现场温度低于-30℃,液压油凝固冻结时,严禁操作液压系统,检查移动标定车是否有漏油现象,依据电气原理图,检查电气各部件信号接线及元件本身是否正常无损坏,确认一切正常后,方可对系统进行下一步操作。

电气控制柜605在第一次启动之前需要先启动风机系统进行充分换气,换气量达到正压控制室6体积量的10倍,确保正压控制室6内没有燃气,然后再开启电气控制柜605,开始正常工作,正压系统实时监测正压控制室6内压力,确保工作中正压控制室6处于微正压状态;

正压控制室6具体功能指标如下:

一、正压值低于正压下限(25Pa)自动切断允许送电信号,此时电气控制柜605电源自动切断;

二、正压值低于正压下限(50Pa),有“压力下限”信号灯亮及防爆声光报警器615报警,并将信号输出至检定控制系统,提醒人员检查房体密封和房门是否关闭;

三、正压值高于正压上限(200Pa)时,“压力上限”防爆声光报警器615报警,并将信号输出至检定控制系统,带电磁阀排气口611内的排气电磁阀自动打开(同时配置有手动排气阀,必要时值班人员可手动调节排气阀进行手动排气);

四、系统运行前对正压控制室6内原有空气自动进行换气(“换气指示”信号灯亮),换气结束后自动进入工作状态(“工作指示”信号灯亮)。

正压控制系统运行操作具体如下:

a)关闭正压房门(关闭正压控制室6及缓冲间603内门601及外门602);

b)“电源指示”信号灯亮,表示正压控制室6电源正常;

c)按下“启动风机”按钮,“风机运行”信号灯亮,表示防爆离心风机608开始向正压控制室6内输送气源;

d)“换气指示”信号灯亮,标志进入换气阶段,带电磁阀排气口611内的排气电磁阀自动打开,观察压力表指示,保持正压控制室6内压力平衡;

e)换气阶段持续30分钟后,“换气指示”信号灯灭,“工作指示”信号灯亮,指示已处于工作状态,当正压建立(大于50Pa且小于200Pa)时,此时给检定控制系统提供电源同时将“允许送电”信号输出至检定控制系统;

f)当正压控制室6压力低于50Pa时“压力下限”信号灯亮,防爆声光报警器615报警;此时,关闭自动排气阀,给检定控制系统提供压力低信号,当正压控制室6内压力低于25Pa时,则断开“允许送电”信号并切断检定控制系统供电;

g)当正压控制室6压力高于200Pa时,“压力上限”信号灯亮,防爆声光报警器615报警,给检定控制系统提供压力高信号,自动排气阀打开,值班人员应注意观察,若继续上升可增大手动排气阀排气量;

h)操作“停止风机”按钮,正压控制室6即停止运行,切断检定控制系统供电;

i)停机后再次运行需重复前述换气操作。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高压天然气移动检定车

- 高压天然气移动式全自动计量检定车