一种密封装置及阀体系统

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及阀体密封技术领域,具体涉及一种密封装置及阀体系统。

背景技术

目前工业上用于连续离子交换及吸附的装置以“旋转木马”转盘式系统、阀阵式系统以及多路阀装置三种最为常见。转盘式系统由于需要转盘带动装有树脂的树脂柱整体转动,存在不能实现体量较大的系统生产以及转盘核心部件制造成本高和检修困难的弊病,无法广泛使用于各个应用领域。阀阵式系统虽然可以在树脂柱不动的情况下,通过阀门的多频次切换模拟树脂移动从而实现连续化运行,但对于工艺复杂的体系而言,需要用到大量的阀门,且对系统的控制精准性及安全性要求非常高。多路阀装置通过马达带动固定壳体内的旋转盘,将进料管和排料管通过旋转阀芯内部的管路连通,无需树脂及树脂柱的移动就实现了完全意义上的连续式的工艺过程。多路阀装置既避免了转盘式系统的复杂和庞大,又避免了阀阵式系统因阀门高频次切换带来的诸多隐患,在市场上得到了广泛的认可和应用。

现有的多路阀装置,由于旋转阀在旋转过程中为了实现密封性能,需要使用密封垫圈依靠自身弹性和预紧力产生密封力实现上述密封性能。但是膨胀件使用时,若密封力较大则旋转阀由于阻力过大容易造成旋转困难的问题,但是若密封力过小,则阀体管路内存在泄漏以及内部串料的风险;因此,现有的膨胀件结构无法适用于多路阀装置,容易出现管道内介质泄漏或是由于阻力过大阀体旋转困难的问题。

发明内容

因此,本发明所要解决的技术问题在于现有技术中的膨胀件结构无法适用于多路阀装置,容易出现管道内介质泄漏或是由于阻力过大阀体旋转困难的问题。

为此,本发明提供一种密封装置,包括:

驱动件;

密封本体,所述密封本体适于安装在壳体本体上,所述密封本体具有安装孔,所述安装孔适于与待密封管体配合,所述密封本体具有安装腔;

膨胀件,所述膨胀件安装在所述安装腔内,所述膨胀件具有膨胀腔,所述驱动件与所述膨胀腔连通;

所述膨胀件具有在驱动件的驱动下、所述膨胀腔面积扩大以带动所述密封本体沿所述安装孔的径向方向朝向所述待密封管体一侧变形的膨胀状态。

可选地,上述的密封装置,所述安装腔呈环形腔体,所述膨胀件为环形膨胀件,所述环形膨胀件安装在所述环形腔体内。

可选地,上述的密封装置,所述环形腔体与所述安装孔同轴设置。

可选地,上述的密封装置,所述膨胀件的横截面呈圆形、方形、矩形、梯形、M形、D形、C型、V型中的一种。

可选地,上述的密封装置,膨胀件的材质为天然橡胶或合成橡胶或复合橡胶;

所述膨胀件采用硅胶、三元乙丙橡胶、丁晴橡胶、氟橡胶、氟硅橡胶、全氟橡胶、氢化丁晴橡胶、包氟橡胶中的一种。

可选地,上述的密封装置,在所述膨胀状态下,所述驱动件用于向所述膨胀腔内输送介质;

所述介质为气态,所述介质为空气或氮气;或所述介质为液态,所述介质为水和无机盐溶液中的一种。

可选地,上述的密封装置,所述密封本体包括连通孔,所述连通孔与所述安装腔连通,所述连通孔远离所述安装腔一侧的开口设置在所述密封本体的端面上。

所述驱动件和所述膨胀件之间还设有连通管道,所述连通管道安装在所述连通孔内,所述连通管道的一端与膨胀腔连通;所述连通管道的另一端适于与驱动件连通。

可选地,上述的密封装置,还包括封堵件,所述封堵件可拆卸地设置在所述连通管道远离所述膨胀件的一端上,所述封堵件适于与所述膨胀件和连通管道围合为密封空间。

一种阀体系统,包括:壳体本体和若干待密封管道,以及上述的密封装置,所述密封本体安装在所述壳体本体和所述待密封管道之间。

可选地,上述的阀体系统,所述密封本体上还设有限位孔,所述阀体系统还包括限位件,所述限位件适于穿过所述限位孔以与所述壳体本体锁定。

本发明提供的技术方案,具有如下优点:

1.本发明提供的密封装置,包括:驱动件、密封本体以及膨胀件。其中,所述密封本体适于安装在壳体本体上,所述密封本体具有安装孔,所述安装孔适于与待密封管体配合,所述密封本体具有安装腔;所述膨胀件安装在所述安装腔内,所述膨胀件具有膨胀腔,所述驱动件与所述膨胀腔连通;所述膨胀件具有在驱动件的驱动下,所述膨胀腔面积扩大以带动所述密封本体沿所述安装孔的径向方向朝向所述待密封管体一侧变形的膨胀状态。

此结构的密封装置,通过驱动件与膨胀件连通,当旋转阀旋转到位后,通过增大膨胀腔的面积,膨胀件与安装腔的内壁面相互抵接,最终安装腔随着膨胀件的变形也将发生变形,具体来说,膨胀件驱动密封本体朝向安装孔方向发生形变;此时,由于安装腔体发生形变,因此密封本体对待密封管体的密封压力也将增大,进一步提高密封本体对待密封管体的密封性能,保证多路阀体内工艺管道连接处无泄漏产生,在膨胀状态下,可以通过驱动件的驱动,对膨胀腔面积大小实时调整和修正,从而避免由于密封变形而导致泄漏频发的问题;此外,当阀体结构需要切换旋转时,通过驱动件的驱动抽吸膨胀件内的介质,使得膨胀件的膨胀腔缩小,使得仅通过密封本体对管道进行密封,降低密封处的转动摩擦阻力,避免旋转阀出现转动困难的问题,进一步地,若待密封管体与安装孔之间配合关系为间隙配合时,则摩擦阻力更小。通过驱动件和膨胀件的配合,实现对管体与密封结构之间的增压和卸压的动作,从而保证阀体系统正常运行,避免停机检修。

2.通过长期工业化运行也发现,当多路阀系统运行压力超过0.3Mpa时,设备会因密封问题而明显出现漏液及串料情况,在一些处理要求精度较高的领域存在较大的风险,而采用目前的密封方式难以从根本上改变密封效果。通过采用上述的密封装置,使得阀体结构的运行压力可达到0.5Mpa以上,并且通过实验发现,采用本密封装置的的阀体系统,不会出现泄漏串料的问题。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

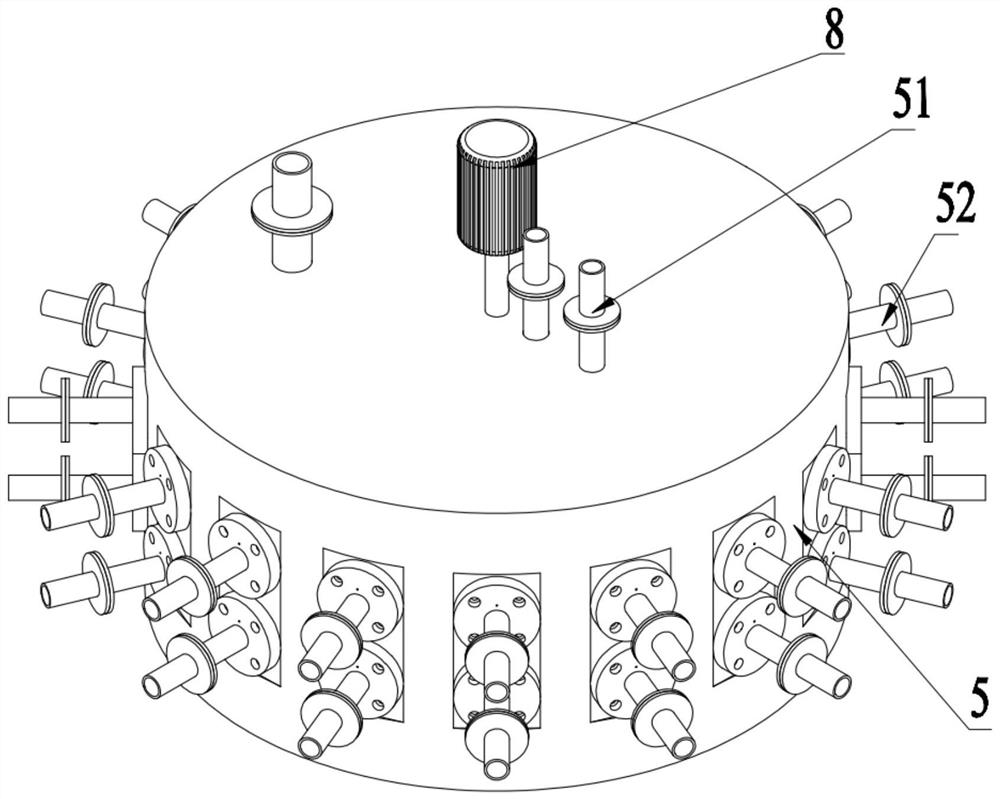

图1为实施例中所提供的阀体系统的结构示意图;

图2为实施例中所提供的阀体系统的俯视图;

图3为图2沿C-C截面的剖视图;

图4为图3圈A的放大结构示意图;

图5为图4圈B的放大结构示意图;

图6为流通出口管内锂离子以及镁离子的含量与时间的关系图;

附图标记说明:

1-密封本体;11-安装腔;12-安装孔;13-连通孔;14-限位孔;

2-膨胀件;21-膨胀腔;

31-封堵件;32-连通管道;

4-限位件;

5-壳体本体;51-流通进口管;52-流通出口管;

6-旋转盘;61-过渡通路;

7-环流通路;

8-旋转驱动器;

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

实施例1

本实施例提供一种密封装置,如图1至图5所示,包括:驱动件、密封本体1以及膨胀件2。其中,所述密封本体1适于安装在壳体本体上,所述密封本体1具有安装孔12,所述安装孔12适于与待密封管体配合,所述密封本体1具有安装腔11;所述膨胀件2安装在所述安装腔11内,所述膨胀件2具有膨胀腔21,所述驱动件与所述膨胀腔21连通;所述膨胀件2具有在驱动件的驱动下,所述膨胀腔21面积扩大以带动所述密封本体1沿所述安装孔12的径向方向朝向所述待密封管体一侧变形的膨胀状态。

具体来说,所述安装腔11为环形腔体,所述膨胀件2为环形膨胀件2,所述环形膨胀件2安装在所述环形腔体内;所述环形腔体与所述安装孔12 同轴设置。

呈环形的安装腔11保证膨胀件2膨胀过程中,对于安装腔11变形过程中对安装腔11的内侧壁面的变形驱动力相同的,进一步保证密封本体1 作用在待密封管体外壁面上的密封力的各处是相同的,避免出现单侧受力不均,造成的介质泄露。

本实施例中膨胀件2采用M型,当然,在其他可选的实施方式中,膨胀件2的横截面也可以处采用圆形、方形、矩形、梯形、D形、C型、V型等,只要保证可以在驱动件的驱动下,且膨胀腔21的面积变大时带动安装孔12的内壁面发生变形即可。

本实施例中,膨胀件2的材质为天然橡胶或合成橡胶或复合橡胶;例如,膨胀件2可以采用硅胶、三元乙丙橡胶、丁晴橡胶、氟橡胶、氟硅橡胶、全氟橡胶、氢化丁晴橡胶、包氟橡胶中的一种。

所述驱动件用于向所述膨胀腔21内输送介质;其中,所述介质可以为气体,所述介质为空气、氮气、惰性气体中的一种,此时,驱动件为空压机,空压机通过与开合阀体相互配合,实现膨胀件2内气体的填充或者泄压;当然在其他可选的实施方式中,所述介质为液态,所述介质为水和无机盐溶液中的一种,例如驱动件可以为泵体。

本实施例中,所述密封本体1包括连通孔13,所述连通孔13与所述安装腔11连通,所述连通孔13远离所述安装腔11一侧的开口设置在所述密封本体1的端面上。具体来说连通孔13为圆柱形通孔。

所述驱动件和所述膨胀件2之间还设有连通管道32,所述连通管道32 安装在所述连通孔13内,所述连通管道32的一端与膨胀腔21连通;所述连通管道32的另一端适于与驱动件连通。

本实施例中,密封装置还包括封堵件31,所述封堵件31可拆卸地设置在所述连通管道32远离所述膨胀件2的一端上,所述封堵件31适于与所述膨胀件2和连通管道32围合为密封空间。

此结构的密封装置,通过在驱动件与膨胀件2连通,当需要旋转阀旋转到位后,通过增大膨胀腔21的面积,膨胀件2与安装腔11的内壁面相互抵接,最终安装腔11随着膨胀件2的变形也将发生变形,具体来说,膨胀件2驱动密封本体1朝向安装孔12方向发生形变;此时,由于安装腔11 体发生形变,因此密封本体1对待密封管体的密封压力也将增大,进一步提高密封本体1对待密封管体的密封性能,保证多路阀体内工艺管道连接处无泄漏产生,在膨胀状态下,可以通过驱动件的驱动,对膨胀腔21面积大小实时调整和修正,从而避免由于密封变形而导致泄漏频发的问题;此外,当阀体结构需要切换旋转时,通过驱动件的驱动抽吸膨胀件2内的介质,使得膨胀件2的膨胀腔21缩小,使得仅通过密封本体1对管道进行密封,降低密封处的转动摩擦阻力,避免旋转阀出现转动困难的问题,进一步地,若待密封管体与安装孔之间配合关系为间隙配合时,则摩擦阻力更小。通过驱动件和膨胀件2的配合,实现对管体与密封结构之间的增压和卸压的动作,从而保证阀体系统正常运行,避免停机检修。

实施例2

本实施例提供一种阀体系统,如图1、图2和图3所示,本实施例中的阀体系统为多路阀,其中,阀体系统包括壳体本体、旋转驱动器8、旋转盘 6以及实施例1中所提供的密封装置。其中,旋转驱动器8与旋转盘6连接,旋转驱动器8带动旋转盘6沿壳体本体5内转动,壳体本体5与旋转盘6 之间设有若干呈环形的环流通路7,壳体本体5上设有流通进口管51和流通出口管52,旋转盘6内设有过渡通路61,介质由流通进口管51进入环流管路,并沿过渡管路向流通出口管52流出,流通出口管52与外界容器连通,密封装置安装在流通出口管52上,流通出口管52安装在安装孔12 内,密封本体1安装在壳体本体5上。本实施例中,旋转驱动器8为电机。

本实施例中密封装置的使用过程如下,当阀体系统安装就位,需要充气时,空压机开启,开合阀体由于外部压力的作用打开,空压机通过连通管道32与膨胀件2连通,并对膨胀腔21进行充气,当阀体系统的旋转驱动器8对应电流在工作区间时,停止对膨胀腔21充气。阀体系统开始运行,当运行过程中,由于阀体系统的运行的磨损或挤压,当阀体系统压力过高时,此时,会打开封堵件31排放压力直至旋转驱动器8对应电流为正常值为止。阀体系统可根据旋转驱动器8对应电流来间接反映阀体系统的压力,从而自动调节填充或卸放阀的开闭,实现自动调节压力的功能。

本实施例中,所述密封本体1上还设有限位孔14,所述阀体系统还包括限位件4,所述限位件4适于穿过所述限位孔14以与所述壳体本体5锁定。限位孔14截面呈圆形的通孔,限位件4为六角螺栓。限位件4与限位孔14的设置,进一步保证壳体本体5与密封本体1连接的可靠性。

实验例

本实验例采用壳体本体阀口直径1英寸的多路阀装置,分别对膨胀件2 材质、填充介质及膨胀件2的密封截面形状进行组合测试。驱动件的选用依据填充介质不同进行选择,例如气体介质采用空压机操作,液体介质采用泵操作。

本实施例中,三个流通管路中分别流通含有钙离子300ppm的水溶液、含锌离子200ppm的水溶液以及含铜离子100ppm的水溶液。运行过程中定期检测三个流通出口管52中流出液中钙离子、锌离子、铜离子含量,从而判断系统是否存在漏料或串料问题。

系统每天24小时连续运行,经过长达6个月时间测试,阀体系统均未出现明显的泄漏或密封装置损坏问题,进一步证明密封装置的稳定可靠,具有可操作性。同时根据系统的压力数据可以看出,膨胀件2材质为硅橡胶更适合于本实施例中采用的多路阀装置的密封,而无论充填介质为空气,氦气还是10%的氯化钠溶液,都需要保持压力不超过0.3MPa,以实现系统的安全稳定运行。密封圈截面形状为方形和M型能与多路阀密封端面贴合紧密,更好的实现密封效果,压力不超过0.2MPa。

对比例

旋转驱动器带动旋转盘转动,三个流通进口管分别进料,并分别通过三个环形通路、三个过渡通路向流通出口管流通。具体来说,三个流通进口管分别流通卤水原料、低镁水、脱盐水。其中卤水原料的环形通路设置在低镁水所在的环形通路和脱盐水所在的环形通路之间,本对比例用于对采用现有的密封装置与本申请提供的密封装置的阀体系统中串料检测。

A线:选用阀体系统中壳体本体的阀口直径1.5英寸,采用原有系统自带密封条及装置,锂离子的含量与时间的变化曲线;

B线:选用阀体系统中壳体本体的阀口直径1.5英寸,采用原有系统自带密封条及装置,镁离子的含量与时间的变化曲线;

C线:选用阀体系统中壳体本体的阀口直径1.5英寸,拆除原密封条,改用本发明的密封装置,锂离子的含量与时间的变化曲线;

D线:选用阀体系统中壳体本体的阀口直径1.5英寸,拆除原密封条,改用本发明的密封装置,镁离子的含量与时间的变化曲线;

无论是C线还是D线,其采用的密封装置,密封本体1和膨胀件2均采用硅胶材质,驱动件采用空压机以及膨胀腔21内的提冲的介质为空气,采用M形密封圈,膨胀件2通过空压机填充空气后,压力保持在0.5Mpa。

数据表明,C线和D线均表示使用本申请中的密封装置,在系统运行 400多个小时,产品质量仍保持稳定,并且未出现波动。而采用原有装置的 A线和B线分别在系统运行60h、180h、192h出现锂离子和镁离子的波动,尤其是180h时锂离子和镁离子出现了突然的异常升高,表明此时由于系统密封故障卤水串料进入了检测管体的产品中。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种密封装置及阀体系统

- 一种顶装焦炉上升管翻板阀体轴头密封装置