一种带有浮力装置的三维超长刚性连接管道系统

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及海洋石油工程技术领域,具体而言,特别涉及一种带有浮力装置的三维超长刚性连接管道系统。

背景技术

深水海洋工程多采用“水下设施+连接管道+管汇+海底管线+浮式结构物+外输管线+陆地终端”或“水下设施+连接管道+管汇+海底管线+浮式结构物+外输船舶”的开发模式,水下井口油气资源具有高温高压特性,需借助管汇处理后通过水下管道至浮式结构,连接水下井口和管汇间管道系统,需要承受高温、高压、波流联合作用等载荷,是海洋工程开发的脖颈关键组成部分。如果设计不当,会导致生成关停及泄露风险。

发明内容

本发明旨在至少在一定程度上解决现有技术中的上述技术问题之一。有鉴于此,本发明需要提供一种通过对整套系统不同组件的设计,满足各种井口油藏特征、空间布置等要求,可极大保证深水油气田的安全开发、生产,结构强度高及疲劳寿命可靠、性价比高、安装方便的带有浮力装置的三维超长刚性连接管道系统。

本发明提供一种带有浮力装置的三维超长刚性连接管道系统,用于连接井口采油树和管汇,其包括:连接管道主体、设在所述连接管道主体两端侧的快速连接器、设在所述连接管道主体上多个间隔开设置的浮力装置和多个间隔开设置的抑制涡激振动装置,其中两个所述快速连接器分别与所述井口采油树和所述管汇连接,所述连接管道本体由多节直管短节和多个弯头在三维空间内所处不同位置组合变化构造而成。

根据本发明的一个实施例,所述快速连接器包括连接器本体以及设在所述连接器本体内的连接器公头,其中所述连接器本体的一端与所述直管短节连接,另一端与所述井口采油树或所述管汇抵接,所述井口采油树和所述管汇上设有与所述连接器公头配合使用的连接器母头,所述连接器公头与所述连接器母头组合时,两者之间设置密封圈。

根据本发明的一个实施例,所述抑制涡激振动装置包括半扣合式的列板和第一紧固件,其中两块列板分别扣设于所述直管短节上相对设置,并通过所述第一紧固件与所述直管短节进行紧固。

根据本发明的一个实施例,所述列板的外表面上设有多个且分两列并呈螺旋线排布的列板鱼鳍。

根据本发明的一个实施例,所述列板为聚醚多元醇和二苯基甲烷二异氰酸酯聚合而成的聚氨酯弹性件。

根据本发明的一个实施例,所述浮力装置包括与所述直管短节连接的连接管、套设于所述连接管上的多个固定环、扣设于所述连接管并包裹所述固定环的两块浮力块和第二紧固件,其中一块所述浮力块上设有两个对中孔,另一块所述浮力块上设有两个与所述对中孔配合使用的对中柱,所述第二紧固件为两个并分别套设于所述浮力块的两端。

根据本发明的一个实施例,所述浮力块为复合聚酯泡沫。

根据本发明的一个实施例,所述第一紧固件和所述第二紧固件均为带有锁紧螺栓的绑扎带。

根据本发明的一个实施例,所述绑扎带为耐腐蚀金属材料625合金制成。

根据本发明的一个实施例,所述直管短节和所述弯头的表面均设有防腐涂层。

本发明的带有浮力装置的三维超长刚性连接管道系统,该管道系统由直管短节和弯头构成的连接管道本体、设在连接管道本体起始和末端的快速连接器以及设在连接管道本体上的多个浮力装置和多个抑制涡激振动装置组成,其中抑制涡激振动装置和浮力装置通过绑扎带直接安装于直管短节上,同时通过多个直管短节和多个弯头在三维空间内所处不同位置的组合变化将该连接管道系统限制在有限的三维空间位置内,构成一套用于连接井口采油树和管汇的超长刚性连接管道系统,本系统中通过对整套系统不同组件的设计,满足各种井口油藏特征、空间布置等要求,且使用带有抑制涡激振动装置、浮力装置且处于三维空间的超长刚性连接管道系统可极大保证深水油气田的安全开发、生产,具有结构强度及疲劳寿命可靠、性价比高、安装方便的优点。

附图说明

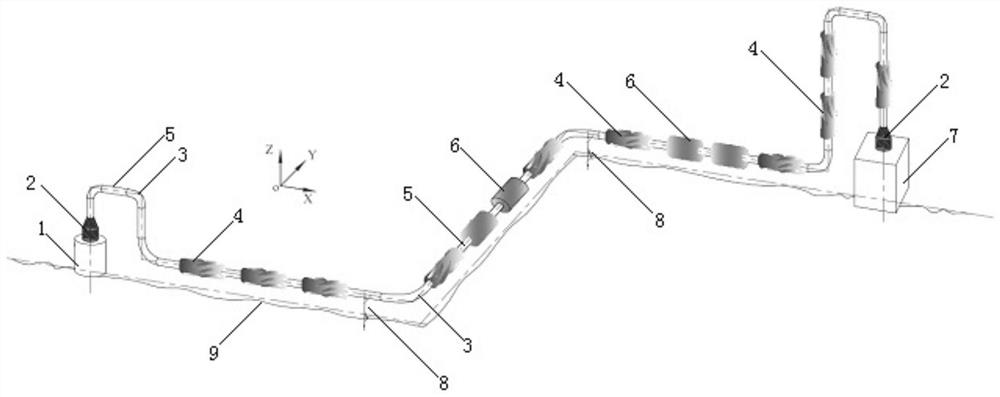

图1是根据本发明的一种带有浮力装置的三维超长刚性连接管道系统的结构示意图。

图2是根据本发明中快速连接器的结构示意图。

图3是根据本发明中抑制涡激振动装置的结构示意图。

图4是根据本发明中浮力装置的分解结构示意图。

图5是根据本发明中弯头的结构示意图。

图6是根据本发明中直管短节的结构示意图。

图7是根据本发明中井口采油树的结构示意图。

图8是根据本发明中管汇的结构示意图。

附图标记:1-井口采油树;2-快速连接器;3-弯头;4-抑制涡激振动装置;5-直管短节;6-浮力装置;7-管汇;8-间隙;9-海床;10-绑扎带;11-防腐涂层;21-连接器主体;22-连接器公头;23-连接器母头;24-密封圈;41-列板;42-列板鱼鳍;43-鱼鳍旋转角度;61-连接管;62-固定环;63-浮力块;64-对中孔。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

如图1至图8所示,一种带有浮力装置的三维超长刚性连接管道系统,用于连接井口采油树和管汇,其包括:连接管道主体、设在连接管道主体两端侧的快速连接器2、设在连接管道主体上多个间隔开设置的浮力装置6和多个间隔开设置的抑制涡激振动装置4,其中两个快速连接器2分别与井口采油树1和管汇7连接,连接管道本体由多节直管短节5和多个弯头3在三维空间内所处不同位置组合变化构造而成;

需要理解的是,该超长刚性连接管道系统中通过两端连接快速连接器2借助水下机器人分别与井口采油树1和管汇7连接,抑制涡激振动装置4消除波流引起的振动,因其需要吸收井口介质高温、高压引起的热膨胀,要求该超长刚性连接管道系统和海床9保持一定间隙8,并且该超长刚性连接管道系统在正常工作状态时,亦在竖直方向上存在较大向下挠度,故在连接管道主体上增加多个间隔开设置的浮力装置6以消除上述问题,同时,受限于布置空间,该超长刚性连接管道系统通过直管短节5和弯头3在三维空间内所处不同位置的组合变化老构造成主体结构,达到安全传输井口油气资源至管汇的目的。

本发明的带有浮力装置的三维超长刚性连接管道系统,该管道系统由直管短节5和弯头3构成的连接管道本体、设在连接管道本体起始和末端的快速连接器2以及设在连接管道本体上的多个浮力装置6和多个抑制涡激振动装置4组成,其中抑制涡激振动装置4和浮力装置5通过绑扎带10直接安装于直管短节5上,同时通过多个直管短节5和多个弯头3在三维空间内所处不同位置的组合变化将该连接管道系统限制在有限的三维空间位置内,构成一套用于连接井口采油树1和管汇7的超长刚性连接管道系统,本系统中通过对整套系统不同组件的设计,满足各种井口油藏特征、空间布置等要求,且使用带有抑制涡激振动装置、浮力装置且处于三维空间的超长刚性连接管道系统可极大保证深水油气田的安全开发、生产,具有结构强度及疲劳寿命可靠、性价比高、安装方便的优点。

如图1和图2所示,快速连接器2包括连接器本体21以及设在连接器本体21内的连接器公头22,其中连接器本体21的一端与直管短节5连接,另一端与井口采油树1或管汇7抵接,井口采油树1和管汇7上设有与连接器公头22配合使用的连接器母头23,连接器公头22与连接器母头23组合时,两者之间设置密封圈24,需要理解的是,连接器公头22和连接器母头23通过水下机器人液压锁紧固定;连接器本体21为采用ASTM-A694-F65材质的整体锻造件,通过上述结构设计,并充分考虑连接器本体的整体结构形式、组成部件形状、材料选择、在位强度,安装强度、疲劳寿命等,使直管短节5和弯头3均可以在承受内部介质压力38兆帕、介质温度89摄氏度情况下,达到在1500米水深时保证30年水下使用寿命,同时可以有效保证刚性连接管道直管短节5与连接器本体21之间的可焊性,且在连接器本体21的表面采用防腐涂层进行保护。

如图1和图3所示,抑制涡激振动装置4包括半扣合式的列板41和第一紧固件,其中两块列板41分别扣设于直管短节5上相对设置,并通过第一紧固件与直管短节5进行紧固;在具体结构设计中,列板41的外表面上设有多个且分两列并呈螺旋线排布的列板鱼鳍42;需要理解的是,抑制涡激振动装置4用于消除海底波、流诱导的超长刚性连接管道系统涡激振动,因需长期暴露于海水中,通常采用聚氨酯弹性体、聚烯烃、玻璃钢等耐水性能优良的高分子材料,选用特定结构形式,通过计算流体力学分析,对列板厚度、列板鱼鳍高度、螺距和列板鱼鳍旋转角度43进行分析,以确定抑制涡激振动装置满足使用要求的抑制效率,并采用耐腐蚀金属材料625合金制成的绑扎带10固定在直管短节5上,其中列板41采用耐水性良好的聚醚多元醇和二苯基甲烷二异氰酸酯聚合而成的聚氨酯弹性件,该聚氨酯弹性件中添加有抗氧、抗紫外线等助剂,通过上述结构设计,使抑制涡激振动装置4可以承受1500米水深及保证30年水下使用寿命。

如图1和图4所示,浮力装置6包括与直管短节5连接的连接管61、套设于连接管61上的多个固定环62、扣设于连接管61并包裹固定环62的两块浮力块63和第二紧固件,其中一块浮力块63上设有两个对中孔,另一块浮力块63上设有两个与对中孔配合使用的对中柱,通过对中柱(图中未示出)和对中孔64的结构设计,便于两块浮力块63之间的快速安装使用,第二紧固件为两个并分别套设于浮力块63的两端,浮力块63为复合聚酯泡沫,用于为超长刚性连接管道系统提供浮力,通过上述结构设计,使浮力装置6可以承受1500米水深及保证30年水下使用寿命。

如图1和图4所示,第一紧固件和第二紧固件均为带有锁紧螺栓的绑扎带10,该绑扎带10为耐腐蚀金属材料625合金制成,以有效提高绑扎带10长期暴露于海水中的耐腐蚀性,并可承受1500米水深及保证30年水下使用寿命。

如图1、图5和图6所示,直管短节5和弯头3的表面均设有防腐涂层11,需要理解的是,直管短节5和弯头3为本超长刚性连接管道系统中主要的连接结构和承载系统,其通过使用有限元方法进行整体的结构设计,有限元模型工况需考虑到井口采油树1、管汇7的安装精度,超长刚性连接管道系统在服务期间的各种可能性的工况,需要理解的是,直管短节5和弯头3的制造和设计规范参考ASME-31.8、ASME-31.4和API-1111,同时对相应的焊缝位置进行疲劳寿命分析,其中对于焊缝位置疲劳强度的估算主要基于DNV-RP-C203,根据有限元分析得出焊缝位置应力变化范围,使用S-N曲线估算疲劳寿命,通过上述结构设计,并充分考虑弯头3和直管短节5的整体结构形式、组成部件形状、材料选择、在位强度,安装强度、疲劳寿命等,使直管短节和弯头均可以在承受内部介质压力38兆帕、介质温度89摄氏度情况下,达到在1500米水深时保证30年水下使用寿命。

如图1至图8所示,该超长刚性连接管道系统的设计、制造、陆地建设及海上安装的具体实施步骤如下:

1、根据井口采油树1及管汇7的相对位置、输送介质温度、压力、环境波流数值等,确定连接井口采油树1和管汇7的刚性连接管道的主体形状;

2、根据本发明中提出的刚性连接管道系统的设计方法,对直管短节5及弯头3的尺寸、壁厚等进行设计;

3、根据本发明中提出的接头材料要求及制造工艺,对快速连接器2中的连接器本体21进行整体锻造制造;

4、根据本发明中提出的抑制涡激振动装置4所需涡激振动抑制效率、材料及工艺要求,对抑制涡激振动装置4的结构形式及尺寸进行设计;

5、根据本发明中提出的浮力装置6所需浮力、材料及工艺要求,对浮力装置6进行组装制造;

6、根本发明中涉及的超长刚性连接管道系统中涉及的弯头3角度,对弯头3进行预先弯制;

7、根本发明中涉及的超长刚性连接管道系统中涉及的直管短节5长度,对直管短节5进行定长焊接;

8、为节省海上施工时间,在陆地水下构型,组装,并进行场地密封、水压试验等试验;

9、场地试验满足规范要求后,对所有构件如直管短节5、弯头3、连接器本体21等进行防腐涂装和特殊颜色部位的涂敷作业;

10、在超长刚性连接管道系统中注入乙二醇,两个快速连接器1的端部用凝胶封堵,再使用配套的连接器封堵帽封堵;

11、将超长刚性连接管道系统运输到现场作业船;

12、通过作业船上吊机下放该刚性连接管道系统至预定位置上方1米处;

13、通过水下机器人解扣吊索,打开超长刚性连接管道端部封堵帽;

14、借助水下机器人,使该超长刚性连接管道系统两端的快速连接器2分别与井口采油树1和管汇7进行快速对接安装;

15、对接完毕,水下测量、密封性测试;

16、测试完成,安装完成。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种带有浮力装置的三维超长刚性连接管道系统

- 一种超高超长物体三维采集装置