一种滑模台车及其施工方法

文献发布时间:2023-06-19 11:59:12

技术领域

本申请涉及水利水电工程混凝土施工技术领域;特别地涉及一种滑模台车及其施工方法。

背景技术

水电站压力管道根据地形地质条件分为明管式和隧洞式,对于采用明管布置的大直径压力管道,通常结构设计为压力钢管安装后外包钢筋混凝土,以增加其稳定性,其断面形式以矩形居多。而外包混凝土衬砌通常采用钢模台车、拼装模板或大模板等施工方法,但在实施过程中现有技术存在以下不足:一是钢模台车体积大、重量大,安装、移动、拆除不方便;拼装模板施工程序繁琐,频繁安装、拆除,还需搭设脚手架,资源投入大,施工速度受限;大模板安装及移动不方便,且需要专用设备配合。二是钢模台车及大模板制造、安装成本比较高;而拼装模板劳动力投入较大,辅助工序多,加大了工程成本。三是钢模台车、大模板适应性和通用性相对较差,遇到断面变化、变坡、转弯等情况时,不但需要进行较大改造才能实现,甚至还需要采取其他衬砌方式,影响施工速度。四是衬砌混凝土在待强后才能脱模,施工过程中不能随时发现施工缺陷,无法及时得到有效处理,也无法对混凝土及时实施养护。

综上所述,提供一种结构简单、使用方便、适应性强、成本可控、可直观监控混凝土衬砌过程、能随时脱模、及时消缺、适时养护的压力钢管外包混凝土衬砌的快速施工装置与方法,成为本领域工程技术人员亟待解决的问题。

需要说明的,公开于该发明背景技术部分的信息仅仅旨在加深对本发明的一般背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

发明内容

有鉴于此,本申请实施例的目的在于提供一种滑模台车,所述滑模台车,可有效地解决上述技术问题。

第一方面,本申请提供的滑模台车,包括用于使混凝土成型的模板装置、用于支撑所述模板装置的台架装置、消缺养护装置、行走装置以及控制装置。所述消缺养护装置包括悬吊辅助盘以及洒水喷雾装置;所述行走装置与所述台架装置连接,用于带动所述台架装置运行;所述模板装置以及所述行走装置均与所述控制装置连接,所述控制装置被构造控制所述模板装置加固或者脱模,所述控制装置被构造控制所述行走装置运行。

在根据第一方面的可选的实施例中,所述模板装置包括滑动模板、端头模板以及收面模板;所述滑动模板与所述端头模板共同构成外包混凝土的填充空间,所述收面模板用于限定混凝土成型后的封面,所述端头模板与所述台架装置连接。需要说明的,在本实施例中,所述模板装置包括滑动模板、端头模板以及收面模板;所述滑动模板与所述端头模板共同构成外包混凝土的填充空间,所述收面模板用于限定混凝土成型后的封面,在使用过程中,滑动模板可随着加工进行滑动,灵活便于使用。端头模板与所述台架装置连接,便于台架装置支撑模板装置,同时便于端头模板随着台架装置一起移动。所述收面模板当压力管道有较大坡度变化时,顶面有一定的坡度,用以提高收面速度与质量而设置的,同时可利用收面模板将及时脱模后的混凝土压实赶光,确保收面质量。

在根据第一方面的可选的实施例中,所述滑模台车还包括提升装置,所述提升装置包括爬杆以及可沿着所述爬杆运行的起重件,所述起重件与所述滑动模板连接用于驱动所述滑动模板沿着预设方向滑动;所述起重件与所述控制装置连接。需要说明的,在本实施例中,所述滑模台车还包括提升装置,所述提升装置包括爬杆以及可沿着所述爬杆运行的起重件,所述起重件与所述滑动模板连接用于驱动所述滑动模板沿着预设方向滑动;所述起重件与所述控制装置连接,在实施过程中,通过起重件带动滑动模板沿着所述爬杆移动进而实现滑动模板的沿着混凝土加工方向移动,进而实现滑动模板不断随着加工而向上滑动。并设置所述起重件与所述控制装置连接,便于用户通过控制装置控制所述起重件,进而实现对滑动模板升降的控制。

在根据第一方面的可选的实施例中,所述起重件包括同步器和至少两个千斤顶,所述同步器用于限定所述至少两个千斤顶同步提升。需要说明的,在本实施例中,所述起重件包括同步器和至少两个千斤顶,所述同步器用于限定所述至少两个千斤顶同步提升,千斤顶是一种用钢性顶举件作为工作装置,通过顶部托座或底部托爪在行程内顶升重物的轻小起重设备。其结构轻巧坚固、灵活可靠,便于携带与操作,同时设置同步器,便于保证多个千斤顶位于同一齐平位置,进而保证滑动模板位于水平位置,进而保证混凝土加工处于水平状态。

在根据第一方面的可选的实施例中,所述滑模台车还包括混凝土入仓施工装置,所述混凝土入仓施工装置包括集料斗、分料槽以及活节溜筒,所述分料槽分别与所述集料斗以及所述活节溜筒连通,用于将所述集料槽内的混凝土输送至所述活节溜筒,所述活节溜筒靠近所述滑动模板设置。需要说明的,在本实施例中,所述滑模台车还包括混凝土入仓施工装置,所述混凝土入仓施工装置包括集料斗、分料槽以及活节溜筒,所述分料槽分别与所述集料斗以及所述活节溜筒连通,用于将所述集料槽内的混凝土输送至所述活节溜筒,所述活节溜筒靠近所述滑动模板设置,在使用过程中,通过分料槽将所述集料斗内的混凝土运输至所述活节溜筒,进而输送至靠近所述滑动模板处进而实现向滑动模板均匀分料、分层平仓。

在根据第一方面的可选的实施例中,所述模板装置包括至少两个振捣器,所述振捣器分别与所述滑动模板以及所述收面模板连接。需要说明的,在本实施例中,所述模板装置包括至少两个振捣器,设置振捣器与所述滑动模板连接,便于对混凝土实施有效振捣。设置振捣器与所述收面模板连接以方便平仓、收面。

在根据第一方面的可选的实施例中,所述台架装置包括至少两榀门型桁架,所述门型桁架通过纵向桁架梁以及剪刀支撑连接。需要说明的,在本实施例中,设置所述台架装置包括至少两榀门型桁架,所述门型桁架通过纵向桁架梁以及剪刀支撑连接,进而保证台架装置的稳定性。

在根据第一方面的可选的实施例中,所述行走装置包括底板以及设置于所述底板上的轨道,所述门型桁架底部设置有与所述轨道相配合的行走轮。需要说明的,在实施例中,将所述行走装置设置为包括底板以及设置于所述底板上的轨道,所述门型桁架底部设置有与所述轨道相配合的行走轮,在使用过程中,便于行走轮沿着轨道运行,进而使得运行过程简单易操作,实现台架装置快速移动。

在根据第一方面的可选的实施例中,所述控制装置包括控制端以及所述控制连接的驱动装置,所述滑动模板以及所述门型桁架均与所述驱动装置连接。需要说明的,所述控制装置包括控制端以及所述控制连接的驱动装置,所述滑动模板以及所述门型桁架均与所述驱动装置连接,设置驱动装置与所述滑动模板以及所述门型桁架连接,便于实现支撑加固、脱模、台架移动。设置驱动装置与所述控制端连接,便于通过控制端实现对驱动装置的控制。

第二方面,本申请实施例还提供了一种施工方法,所述施工方法基于包括上述的滑模台车,包括:

设备制造:制造所述模板装置、所述台架装置以及所述消缺养护装置的元件;

行走装置铺设:将所述行走装置按照预设方式进行铺设;

安装设备:将所述模板装置、所述台架装置、所述消缺养护装置以及所述控制装置进行安装;

混凝土施工:将混凝土注入模板装置,进行施工;通过所述悬吊辅助盘以及所述洒水喷雾装置进行养护;当完成预设段的施工后,通过行走装置带动所述台架装置运行至下一预设位置重复上述的施工过程直至施工完毕。

本申请提供的一种滑模台车,与现有技术相比,至少具备有以下有益效果:

本申请提供的滑模台车,包括用于使混凝土成型的模板装置、用于支撑所述模板装置的台架装置、消缺养护装置、行走装置以及控制装置,在使用过程中,可通过模板装置进行浇筑加工,通过台架装置支撑模板装置,行走装置用于带动所述台架装置滑动,方便用户在加工过程中,灵活移动;同时设置消缺养护装置,便于对加工后的混凝土进行消缺、养护,进而有利于保证混凝土的强度,同时设置控制装置与所述模板装置以及所述行走装置连接,所述控制装置被构造控制所述模板装置加固或者脱模,所述控制装置被构造控制所述行走装置运行,进而方便用户实现自动控制。

本申请提供的施工方法,由于基于上述的滑模台车,因此也具备有上述的有益效果。

附图说明

在下文中将基于实施例并参考附图来对本申请进行更详细的描述。

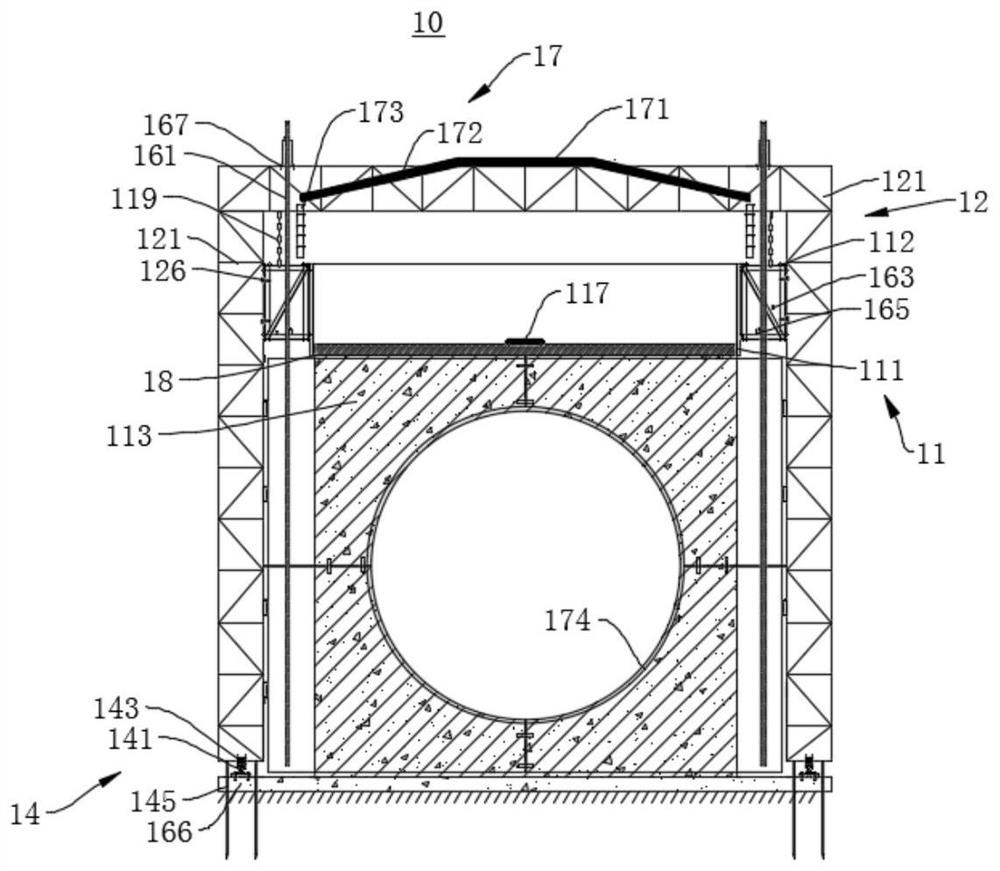

图1是本申请实施例的滑模台车在第一视角下的整体结构示意图;

图2是本申请实施例的滑模台车第一视角下的剖视图;

图3是本申请实施例的滑模台车在第二视角下的整体结构示意图;

图4是本申请实施例的滑模台车在第三视角下的整体结构示意图。

在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

附图标记:

10-滑模台车;11-模板装置;111-滑动模板;112-滑模工作盘;113-端头模板;115-收面模板;117-第二振捣器;118-第一手动葫芦;119-第二手动葫芦;12-台架装置;121-门型桁架;123-纵向桁架梁;125-剪刀支撑;126-脱模装置;13-消缺养护装置;131-悬吊辅助盘;132-安全网;133-洒水喷雾装置;14-行走装置;141-轨道;143-行走轮;145-插筋;146-液压爬轨器;147-牵引装置;16-提升装置;161-爬杆;163-同步器;165-千斤顶;166-垫层;167-爬杆悬吊点;17-混凝土入仓施工装置;171-集料斗;172-分料槽;173-活节溜筒;174-压力钢管;18-滑膜收仓位置。

具体实施方式

下面结合具体实施方式,进一步阐述本申请。应理解,这些具体实施方式仅用于说明本申请而不用于限制本申请的范围。

为了简明,本文仅具体地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,每个单独公开的点或单个数值自身可以作为下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

在本文的描述中,需要说明的是,除非另有说明,“以上”、“以下”为包含本数,“一种或几种”中“几种”的含义是两种及两种以上。

除非另有说明,本申请中使用的术语具有本领域技术人员通常所理解的公知含义。除非另有说明,本申请中提到的各参数的数值可以用本领域常用的各种测量方法进行测量(例如,可以按照在本申请的实施例中给出的方法进行测试)。

请参照图1至图4,本申请提供的滑模台车10,包括用于使混凝土成型的模板装置11、用于支撑所述模板装置11的台架装置12、消缺养护装置13、行走装置14以及控制装置。所述消缺养护装置13包括悬吊辅助盘131以及洒水喷雾装置133;所述行走装置14与所述台架装置12连接,用于带动所述台架装置12运行;所述模板装置11以及所述行走装置14均与所述控制装置连接,所述控制装置被构造控制所述模板装置11加固或者脱模,所述控制装置被构造控制所述行走装置14运行。

本申请提供的滑模台车10,包括用于使混凝土成型的模板装置11、用于支撑所述模板装置11的台架装置12、消缺养护装置13、行走装置14以及控制装置,在使用过程中,可通过模板装置11进行浇筑加工,通过台架装置12支撑模板装置11,行走装置14用于带动所述台架装置12滑动,方便用户在加工过程中,灵活移动;同时设置消缺养护装置13,便于对加工后的混凝土进行消缺、养护,进而有利于保证混凝土的强度,同时设置控制装置与所述模板装置11以及所述行走装置14连接,所述控制装置被构造控制所述模板装置11加固或者脱模,所述控制装置被构造控制所述行走装置14运行,进而方便用户实现自动控制。

在可选地示例性实施例中,所述模板装置11包括滑动模板111、端头模板113以及收面模板115;所述滑动模板111与所述端头模板113共同构成外包混凝土的填充空间,所述收面模板115用于限定混凝土成型后的封面,所述端头模板113与所述台架装置12连接。需要说明的,在本实施例中,所述模板装置11包括滑动模板111、端头模板113以及收面模板115;所述滑动模板111与所述端头模板113共同构成外包混凝土的填充空间,所述收面模板115用于限定混凝土成型后的封面,在使用过程中,滑动模板111可随着加工进行滑动,灵活便于使用。端头模板113与所述台架装置12连接,便于台架装置12支撑模板装置11,同时便于端头模板113随着台架装置12一起移动。所述收面模板115当压力管道有较大坡度变化时,顶面有一定的坡度,用以提高收面速度与质量而设置的,同时可利用收面模板115将及时脱模后的混凝土压实赶光,进而确保收面质量。

具体地,在本实施例中,所述滑动模板111主要由面板、加肋、支撑、围圈等组成;面板可采用4mm-6mm厚钢板加工或普通定型钢模板拼装而成,桁架围圈主要用来支撑、加固模板,使其形成一个整体。桁架采用角钢加工,截面尺寸一般宽度0.8m、高度1m左右为宜。主要考虑其刚度、强度,并与模板、工作平台等统筹考虑;可将模板高度设置为1.2m-1.5m为宜;模板长度统筹考虑设计分缝、施工强度要求等因素,可设置为10m-15m左右为宜。为了安拆、运输、改装方便,并适应不同的坡度变化,可按一定的模数分节制造,节之间螺栓连接。

具体地,在本实施例中,所述滑动模板111还包括滑模工作盘112,所述滑模工作盘112是滑模的主要受力构件之一,也是滑模施工的主要工作场地,各构件除满足强度要求外,还应有足够的刚度。采用压杆式作爬杆161时,滑模工作盘112支撑在提升架上,通过提升架与模板连接成一体,并对模板起着横向支撑加固作用。采用拉杆式作爬杆161时,取消了提升架。在滑模上直接铺设木板或钢板作为滑模工作盘112,并在其外侧挂设安全网132,以确保作业人员安全。

具体地,在本实施例中,所述端头模板113主要是分块分缝的端头封堵,可用钢板和型钢加工而成刚性;按照外包混凝土厚度情况分为4块加工,并考虑分缝止水要求,各块之间采用销接,并对门架起支撑加固作用。为加快封堵、方便拆模,端头模板113与台架的端头门架铰接;端头模板113与台架同步移动。当压力管道坡度较大时,下游侧端头模板113需要支撑加固。

具体地,在本实施例中,所述收面模板115主要是考虑到压力管道有较大坡度变化时,顶面有一定的坡度,以提高收面速度与质量而设置的。收面模板115可采用槽钢或普通钢模板拼装而成(宽度0.5m左右),在其上安装附着式振捣器以方便平仓、收面。当滑动模板111滑升到位后,随着滑模的逐步滑空,利用手动葫芦牵引收面模板115、沿着固定在顶面钢筋上的挂面轨逐步移动,利用人工及时将脱模后的混凝土压实赶光,确保收面质量。

在可选地示例性实施例中,所述滑模台车10还包括提升装置16,所述提升装置16包括爬杆161以及可沿着所述爬杆161运行的起重件,所述起重件与所述滑动模板111连接用于驱动所述滑动模板111沿着预设方向滑动;所述起重件与所述控制装置连接。需要说明的,在本实施例中,所述滑模台车10还包括提升装置16,所述提升装置16包括爬杆161以及可沿着所述爬杆161运行的起重件,所述起重件与所述滑动模板111连接用于驱动所述滑动模板111沿着预设方向滑动;所述起重件与所述控制装置连接,在实施过程中,通过起重件带动滑动模板111沿着所述爬杆161移动进而实现滑动模板111的沿着混凝土加工方向移动,进而实现滑动模板111不断随着加工而向上滑动。并设置所述起重件与所述控制装置连接,便于用户通过控制装置控制所述起重件,进而实现对滑动模板111升降的控制。

具体地,需要说明地,爬杆161根据爬升形式的不同,分为压杆式和拉杆式,压杆式的爬杆161用型钢加工而成;采取拉杆式时,则不需要提升架。爬杆161作为千斤顶165的运动轨道141,用来支撑整个模体。根据起重件的规格、爬升方式有不同的形式,目前较常用的以外径48mm脚手架钢管为主。爬杆161有两种形式:一种是压杆式(内爬式),即爬杆161埋在混凝土内,可代替部分钢筋;采用此种方式时,需采用钢筋安装与混凝土同步施工。另一种是拉杆式(外爬式),即爬杆161在混凝土外部,可实现拉压结合,采取此爬升方式时,爬杆161可以回收重复使用。本申请中具体采用外爬式,钢筋可以超前绑扎,实现拉压相结合,充分发挥支撑杆的作用,有利于实现平行作业,有利于质量控制。

在可选地示例性实施例中,所述起重件包括同步器163和至少两个千斤顶165,所述同步器163用于限定所述至少两个千斤顶165同步提升。需要说明的,在本实施例中,所述起重件包括同步器163和至少两个千斤顶165,所述同步器163用于限定所述至少两个千斤顶165同步提升,千斤顶165是一种用钢性顶举件作为工作装置,通过顶部托座或底部托爪在行程内顶升重物的轻小起重设备。其结构轻巧坚固、灵活可靠,便于携带与操作,同时设置同步器163,便于保证多个千斤顶165位于同一齐平位置,进而保证滑动模板111位于水平位置,进而保证混凝土加工处于水平状态。同步器163是千斤顶165的同步装置,固定在爬杠上,适时对千斤顶165进行同步控制,确保滑模水平、均匀上升。

具体地,需要说明的,在本实施例中,所述千斤顶165与爬杆161配套使用,千斤顶165、爬杆161数量、吨位等根据模板长度、结构型式等通过受力分析和力学计算来确定。

具体地,在安装过程中,将所述千斤顶165固定到滑动模板111底面上,将爬杆161自爬杆悬吊点167、穿过千斤顶165固定在垫层166上,在爬杆161上安装同步器163,并测量校验,最后将爬杆161固定在悬吊点,便于保证多个千斤顶165位于同一齐平位置。

在可选地示例性实施例中,所述滑模台车10还包括混凝土入仓施工装置17,所述混凝土入仓施工装置17包括集料斗171、分料槽172以及活节溜筒173,所述分料槽172分别与所述集料斗171以及所述活节溜筒173连通,用于将所述集料槽内的混凝土输送至所述活节溜筒173,所述活节溜筒173靠近所述滑动模板111设置。需要说明的,在本实施例中,所述滑模台车10还包括混凝土入仓施工装置17,所述混凝土入仓施工装置17包括集料斗171、分料槽172以及活节溜筒173,所述分料槽172分别与所述集料斗171以及所述活节溜筒173连通,用于将所述集料槽内的混凝土输送至所述活节溜筒173,所述活节溜筒173靠近所述滑动模板111设置,在使用过程中,通过分料槽172将所述集料斗171内的混凝土运输至所述活节溜筒173,进而输送至靠近所述滑动模板111处进而实现向滑动模板111均匀分料、分层平仓。

在可选地示例性实施例中,所述模板装置11包括至少两个振捣器,所述振捣器分别与所述滑动模板111以及所述收面模板115连接。需要说明的,在本实施例中,所述模板装置11包括至少两个振捣器,设置第一振捣器与所述滑动模板111连接,便于对混凝土实施有效振捣。设置第二振捣器117与所述收面模板115连接以方便平仓、收面。具体地,在本实施例中,与所述第一振捣器为插入式振捣器(图中未示出),在滑动模板111上口用插入式振捣器对混凝土实施有效振捣。所述第二振捣器117设置为附着式振捣器,在所述收面模板115上安装附着式振捣器以方便平仓、收面。

在可选地示例性实施例中,所述消缺养护装置13在使用过程中,随着所述滑动模板111的滑升,在滑动模板111下部悬吊辅助盘131,周边挂设安全网132,方便人工在悬吊辅助盘131上对脱模后的混凝土质量、预埋件等及时进行消缺、处理;并将所述洒水喷雾装置133沿所述滑动模板111设置,保证及时对达到初凝强度的混凝土进行洒水养护。

在可选地示例性实施例中,所述台架装置12包括至少两榀门型桁架121,所述门型桁架121通过纵向桁架梁123以及剪刀支撑125连接。需要说明的,在本实施例中,设置所述台架装置12包括至少两榀门型桁架121,所述门型桁架121通过纵向桁架梁123以及剪刀支撑125连接,进而保证台架装置12的稳定性。

具体地,在本实施例中,所述台架装置12包括三至五榀门型桁架121,门型桁架121间距主要考虑其强度、刚度以及混凝土侧压力等因素,各门型桁架121之间利用纵向桁架梁123及剪刀支撑125连接成为刚性结构;台架长度综合考虑其行走方式、衬砌强度、设计分缝、钢筋安装等要求;台架宽度、高度综合考虑外包混凝土厚度、滑模、悬吊、脱模等因素。当压力管道坡度较大时,必须对台架支撑加固,保证其稳定性。可以理解的,这里并不对所述门型桁架121的具体数量进行限定,在其他具体实施例中,可以根据用户的需求,将所述门型桁架121的数量设置为适宜的个数。

在可选地示例性实施例中,所述行走装置14包括底板以及设置于所述底板上的轨道141,所述门型桁架121底部设置有与所述轨道141相配合的行走轮143。需要说明的,在实施例中,将所述行走装置14设置为包括底板以及设置于所述底板上的轨道141,所述门型桁架121底部设置有与所述轨道141相配合的行走轮143,在使用过程中,便于行走轮143沿着轨道141运行,进而使得运行过程简单易操作,实现台架装置12快速移动。

具体地,在本实施例中,所述行走装置14采用轨道141式行走方式,采用24kg/m标准钢轨双轨布置,用插筋145和型钢固定在底板上(可与钢筋安装台车轨道141共用),行走轮143由钢铸造而成,与行走轨道141相配套。行走轮143固定在门架底部。液压爬轨器146固定轨道141上,用大行程液压油缸与台架相连,液压爬轨器146由集中液压控制台控制,驱动爬轨器油缸循序完成台车的移动。

在可选地示例性实施例中,所述控制装置包括控制端以及所述控制连接的驱动装置,所述滑动模板111以及所述门型桁架121均与所述驱动装置连接。需要说明的,所述控制装置包括控制端以及所述控制连接的驱动装置,所述滑动模板111以及所述门型桁架121均与所述驱动装置连接,设置驱动装置与所述滑动模板111以及所述门型桁架121连接,便于实现支撑加固、脱模、台架移动。设置驱动装置与所述控制端连接,便于通过控制端实现对驱动装置的控制。

具体地,在本实施例中,所述驱动装置为液压油缸,所述液压油缸作为滑动模板111的动力源,由所述控制端控制。所述控制端是专用设备,为系统的指挥中心,通过油管、控制阀等为千斤顶165提供动力,安装在滑模工作盘112上上,用液压油管与各油缸、千斤顶165连接;具体地,所述控制端可设置为电脑控制,进而实现滑模台车10的移动行走、滑模滑升、脱模等功能。

在可选地示例性实施例中,所述门型桁架121与所述模板之间设置有预留空间。需要说明的,在所述门型桁架121与所述模板之间设置有预留空间,为了脱模的需要,模板与门架之间留有一定的预留空间,便于用液压油缸或丝杠实现脱模。

本申请还提供了一种施工方法,所述施工方法基于包括上述的滑模台车10,包括:

设备制造:制造所述模板装置11、所述台架装置12以及所述消缺养护装置13的元件;

行走装置14铺设:将所述行走装置14按照预设方式进行铺设;

安装设备:将所述模板装置11、所述台架装置12、所述消缺养护装置13以及所述控制装置进行安装;

混凝土施工:将混凝土注入模板装置11,进行施工;通过所述悬吊辅助盘131以及所述洒水喷雾装置133进行养护;当完成预设段的施工后,通过行走装置14带动所述台架装置12运行至下一预设位置重复上述的施工过程直至施工完毕。

具体地,在本实施例中,所述施工方法的具体过程为:

台车制作:将所述门型桁架121、所述滑动模板111、所述端头模板113、所述收面模板115等在制造车间按设计要求分节、分块制造,并预组装进行空载实验,验收合格后进行编号并解方便运输。

轨道141铺设:在垫层166上测量准确标注轨道141位置,用插筋145固定型钢轨枕,将轨道141安置在轨枕上,找平找正后牢固固定。

钢筋安装:可以提前安装钢筋,也可以随滑动模板111施工边安装钢筋、边滑模。推荐采用钢筋先安装方式,可以调仓安装钢筋,以利于简化施工工序,有利于混凝土快速施工。

台车系统安装:分节、分块安装。先将滑动模板111放置到位,再安装门型桁架121,用剪刀撑、纵向桁架梁123梁加固稳定后,再安装液压系统(将千斤顶165固定到滑动模板111底面上,将爬杆161自爬杆悬吊点167、穿过千斤顶165、固定在垫层166上,在爬杆161上安装同步器163,并测量校验,最后将爬杆161固定在悬吊点。将端头模板113与端头门型桁架121铰接,各块之间销接,并支撑加固。放置收面模板115,并安装附着振捣器,挂设牵引第一手动葫芦118。所有系统安装完成后,并加固牢固后,进行空载试验,测试各系统运行情况,一切正常后,方可进行滑模施工。

输料系统安装:台车就位后,在台架上安装混凝土集料斗171、分料槽172、活节溜筒173;在合适位置安装混凝土泵、架设混凝土泵管到集料斗171内。当采用混凝土泵车入仓时,也可以不需要输料系统。

混凝土施工:为了方便端头封堵,也采取调仓法施工的方法。混凝土采用罐车运输,混凝土泵送至集料斗171,利用分料槽172、活节溜筒173对称入仓、均匀分仓,人工在工作盘上用软轴震动棒分层均匀振捣;严格执行顺序入仓、分层平仓、均匀振捣、同步滑升、及时消缺、定时养护的原则。

滑模滑升:混凝土初次浇筑和滑模的初次滑升,严格按以下六个步骤进行:第一次浇筑10cm厚、半骨料的混凝土或砂浆;接着按分层厚度不大于30cm浇筑第二层混凝土;厚度达到70cm时,开始滑升3cm~6cm,检查脱模混凝土强度是否合适。第四层浇筑后滑升6cm,继续浇筑第五层又滑升12cm~15cm,第六层浇筑后滑升20cm,若无异常现象,便可进行正常浇筑和滑升。混凝土浇筑采用分层对称浇筑,分层厚度不大于30cm。滑动模板111的初次滑升要缓慢进行,并在此过程中,对液压装置,模板结构以及相关设施,在负载情况下,全面系统检查,发现问题,及时处理,待一切正常后方可进行正常滑升。施工转入正常滑升时,应尽量保持连续作业,由专人观察脱模混凝土表面质量,以确定合适的滑升时间和滑升速度。正常日滑升4m-6m左右,这需要根据混凝土特性、供料强度、环境温度、脱模强度等综合试验来确定。

混凝土浇筑前应做混凝土固身凝固试验,应控制其固身凝固时间4~6小时。为保证混凝土顺利入仓,要求混凝土和易性、坍落度满足入仓要求。脱模的混凝土面应无流淌和拉裂现象,手按有硬的感觉并能压出1mm左右的指印,能用抹子抹光。若脱模混凝土面平整,可不做抹光处理。如脱模混凝土面有缺陷,应立即进行混凝土表面修补,一般用抹子在混凝土表面用原浆压平。为了滑模能顺利进行,混凝土供应要连续,要选择合适的外加剂,初凝时间可根据现场环境气候温度等情况及时调整。

当滑动模板111接近滑膜收仓位置18(也即顶面位置)时,人工拉动第一手动葫芦118牵引收面模板115,随着滑动模板111的滑空而完成收面工作,

混凝土消缺养护:脱模后要及时利用辅助盘对混凝土进行原浆修复与消缺,要求光、匀、平整。为使已脱模混凝土表面具有适宜的硬化条件,防止发生裂缝,在辅助盘上设置洒水管,也可采用养护剂,对脱模混凝土面进行及时养护。

模体下放、平移:当滑动模板111滑到滑膜收仓位置18并收面完成后,首先松开端头模板113,连同收面模板115固定在门型桁架121上,再利用第二手动葫芦119将滑动模板111悬吊(每侧至少2组),拆除爬杆161,松开脱模装置126使滑动模板111与混凝土脱离;尔后利用第一手动葫芦118缓慢将滑模放置到底板;最后利用爬轨器通过牵引装置147将台车通过行走轮143逐步平移至下一个仓号,从而开始下一个仓号混凝土施工。

如此循序往返,逐渐完成压力钢管174外包混凝土衬砌的施工(先进行调仓施工,补仓施工时,不需要端头模板113)。当遇到断面变化、变坡等情况时,可进行简单改造后再实施。

本申请提供的滑动台车以及施工方法的主要技术效果为:

(1)所述滑动台车为轨道141行走方式,安装、拆除比较灵活;采用液压爬轨器146牵拉,移动平稳且非常方便。每仓号施工完毕,能在较快的时间内移至下一个仓位;采用全液压集中控制,施工操作方便,可快速实现移动、就位、固定、施工、消缺、养护、脱模等施工工序。

(2)混凝土施工工艺直观可控,混凝土的入仓、平仓、振捣等施工均在模板上口一定范围内进行,操作方便、易于控制,可充分保证均匀入仓、分层平仓、密实振捣,有利于混凝土内在质量。

(3)脱模符合混凝土强度浇筑规律,混凝土脱模强度控制在0.1MPa~0.3MPa范围之内,仍处于初凝期间,脱模后人员可以及时检查混凝土浇筑质量,对表面缺陷和预埋可以及时处理,既可保证表面质量,又保证了表面美观;洒水养护在辅助盘上及时、连续、均匀进行,也有利于混凝土强度保证。

(4)台车移动与钢筋安装台车共用轨道141,施工精度高,钢筋绑扎质量有保障,施工速度可有效提高,有利于实现钢筋安装与混凝土施工平行作业。

(5)分模数分节制造,结构长度、宽度等可以调节,可适应混凝土结构的变化,具有较好的通用性和适应性。

本申请提供的施工方法由于基于上述的滑模台车10,因此也具备有上述的有益效果。

虽然已经参考优选实施例对本申请进行了描述,但在不脱离本申请的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本申请并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

- 一种用于综合管廊现浇混凝土滑模施工的模板台车及滑模施工方法

- 一种双管廊滑模台车及双管廊施工方法