一种3C片料的剥离转贴切片收料机

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及3C片料的加工装置,特别涉及一种3C片料的剥离转贴切片收料机。

背景技术

3C产品存在生产生活的各个领域,3C产品包含大量3C片状零件,如MKW603产品;3C片状零件加工完成后,涉及到大量剥离底膜或废膜,转贴离型包装膜,然后切片包装工艺,目前通常采用人工生产,其缺陷在于:其一,人工逐片剥离废膜、贴离型膜,裁切成标准,速度慢,生产效率低,不适用大规模连续化生产,其二,且依赖工人经验水平,转贴精度低,为后续组装加工造成不便,良品率低;其三,人工生产,容易损伤人体健康,同时握持片料力度不易控制,损伤片料,影响产品质量以及外观。

发明内容

为了解决上述问题的一个或多个,本发明提供了一种3C片料的剥离转贴切片收料机。

根据本发明的一个方面,该一种3C片料的剥离转贴切片收料机包括主架以及从左至右依次连接在主架上的导正组件、底膜剥离台、转贴平台、拉动部、检测切片台以及收料盒,主架左端后侧安装机械手,机械手上安装仿形抓手,底膜剥离台后侧可拆卸连接插接料仓;机械手带动仿形抓手在插接料仓吸取片料然后在底膜剥离台的排废胶带放置片料;

主架的左悬架上端安装能够输出排废胶带的第一气胀轴且下端放置能够收卷排废胶带的第二气胀轴,主架右端的下垂架连接能够输出离型膜的第三气胀轴;

底膜剥离台的剥离基板右端上设有浮动压辊且右侧面转动连接剥料部的剥料轴,浮动压辊设有和片料的凸起端相配合的避让槽,剥料轴为纵向摆布的光轴,剥料轴中间轴套两个纵向可调节的限位挡圈,剥离基板左端上设有下置传感器;排废胶带经导正组件进入,且在剥离基板上从左至右横向移动,浮动压辊弹性压紧,下置传感器检测排废胶带上片料放置信息,剥料轴引导排废胶带以及软质的底膜脱离片料同时转向,从剥离基板下方从右至左移出;

转贴平台的压贴基板左端连接一个导向弧板且左侧面连接中间以及后方分别设有一个转向导膜部,转向导膜部位于剥料轴正下方,压贴基板中间设有一个浮动压辊且左端设有一个色标传感器;

拉动部的拉动架内转动连接有上下相对的浮动压辊、动力胶辊,动力胶辊连接伺服驱动部,动力胶辊下方设有两个包胶滚筒,第三气胀轴输出的离型膜,经主架右端的走带通孔、两个包胶滚筒、转向导膜部以及导向弧板进入压贴基板,进入压贴基板,片料落在离型膜上,两个浮动压辊压合,片料均匀转贴在离型膜上;

检测切料台的检测平板上方设有检测片料信息的色标传感器,切片部切片,落入收料盒。

在一些实施方式中,三向调整检测架包括垂向杆、纵向杆、纵向调节夹具、垂向调节夹具以及径向旋转治具;垂向杆垂立固定在压贴基板后端或检测平板后端,垂向杆上端夹紧轴套垂向调节夹具的垂向调节孔;

色标传感器连接在下联板的下立板;下联板的上柄端连接夹块下端的直角轴肩的定位台,纵向杆前端纵向可调连接夹块的开口夹持孔,纵向杆后端夹紧轴套纵向调节夹具的纵向调节孔;

垂向调节孔后端设有径向开口缝,径向开口缝两侧设有两个端板通孔;纵向调节夹具的横向螺纹调节孔和纵向调节孔相连通;径向旋转治具右端设有操作旋钮、中间设有光轴段且左端设有螺纹段,操作旋钮位于端板通孔右侧,光轴段位于端板通孔内,螺纹段穿过端板通孔旋入横向螺纹调节孔且末端抵紧贴合纵向杆。

在一些实施方式中,下支座中间向上凸起形成增固块,下支座中间的垂向轴孔贯穿增固块,垂向轴孔末端形成定位环,定位环中间形成有下阶梯穿孔,垂向杆末端插入垂向轴孔且贴合定位环,圆柱头螺钉穿过下阶梯穿孔旋入垂向杆的中心螺纹盲孔,下支座两侧的第一阶梯通孔和检测基板的螺纹孔通过圆柱头螺钉连接;垂向轴孔和垂向杆之间设有弹性橡胶材质的保护套。

在一些实施方式中,压贴基板上的浮动压辊两侧均对称设有导向块;检测平板左端对称设有导向块;

导向块设有横向长圆孔的宽度调整孔,螺纹件穿过宽度调整孔连接压贴基板或检测平板;

导向块内侧下端设有矩形状的导向通道,每个导向通道定位贴合离型膜的上表面以及外边缘;

导向弧板的水平端螺纹连接压贴基板的定位凹槽,水平端和压贴基板的表面相平齐;导向弧板的斜边端位于转向导膜部的转向轴右端上方,斜边端和转向轴相切;导向弧板的圆弧端位于水平端和斜边端中间;导向弧板为聚氨酯板或尼龙板。

在一些实施方式中,剥离基板右端以及压贴基板中间均对称设有外导座,每个外导座以及拉动架的侧墙板上表面中间均设有开口矩形孔结构的滑槽;

浮动压辊两端通过第二轴承转动连接导滑块,导滑块两端分别形成矩形导槽,导滑块位于滑槽内,矩形导槽滑动配合连接在滑槽两侧的导向条;导向条上表面分别连接上顶块两端,导滑块上螺纹连接上导杆下端;

浮动缓冲部的导向调节套的外螺纹柱连接上顶块的垂向螺孔连,导向调节套的中心轴孔滑动连接上导杆上端,外螺纹柱下表面和导滑块上表面之间还设有浮动弹簧;导向调节套上端形成大直径的操作环;上导杆上端还螺纹连接一个上限位柱,上限位柱下表面位于上顶块上方;

偏心调距组件包括调距环以及下顶导块,两个调距环的偏心孔分别轴套浮动压辊两端轴,下顶导块分别连接滑槽下端,调距环贴合下顶导块上表面,其中一个调距环连接手柄。

在一些实施方式中,浮动压辊的辊体两端圆周阵列若干个花键条,花键条分别键套配合前包胶环以及后包胶环,前包胶环、后包胶环的间隙为避让槽。

在一些实施方式中,动力胶辊的外伸轴安装伺服驱动部的主动同步轮;侧电机座位于压贴平台后方,侧电机座的垂基板上固定伺服电机,伺服电机上轴套驱动同步轮,环形状同步带两端分别包绕驱动同步轮、主动同步轮;同步带、驱动同步轮以及主动同步轮外设有封闭壳体的保护罩;

侧电机座的下平板前端垂直连接在垂基板下,成为直角座,垂基板和下平板还连接两个垂立的加强撑板,下平板上设有横向调节长圆孔,螺纹件通过横向调节长圆孔固定在主架上;下平板右方设有顶块,顶块的横向螺纹通孔上连接调节螺纹件,调节螺纹件前端顶紧贴合下平板右侧面,顶块螺纹连接在主架。

在一些实施方式中,插接料仓的定位基板四角设有阶梯通孔内的磁性件插套且磁性吸固在主架的插联孔;定位基板上表面设有垂向的插接槽,插接槽和插接料仓的各个垂立的限位板下端为紧配合;

若干个限位板包围形成两个敞口的储料腔,两个储料腔和两个真空吸块对应设置,限位板上端设有缺口,缺口和真空吸块侧壁的外凸块配合。

在一些实施方式中,剥料轴两端通过第一轴承转动连接右联块,两个右联块分别横向连接在剥离基板右侧面两端;

剥离基板左端上转动连接上导压辊且左端下转动连接下导托辊,剥离基板右端下转动连接有后托导膜部,转向轴、上压轴以及下托轴均设有两个纵向可调节的限位挡圈;限位挡圈为硅胶圈。

在一些实施方式中,检测切片台还包括左右相邻的检测平台以及切片平台;切片平台的上基板右端设有C形状的落料口,上基板上固定切片部,落料口下方能够放置或取放收料盒;检测平台和切片部的定位平面平齐,落料口的中心线和载带的中心线相同。

附图说明

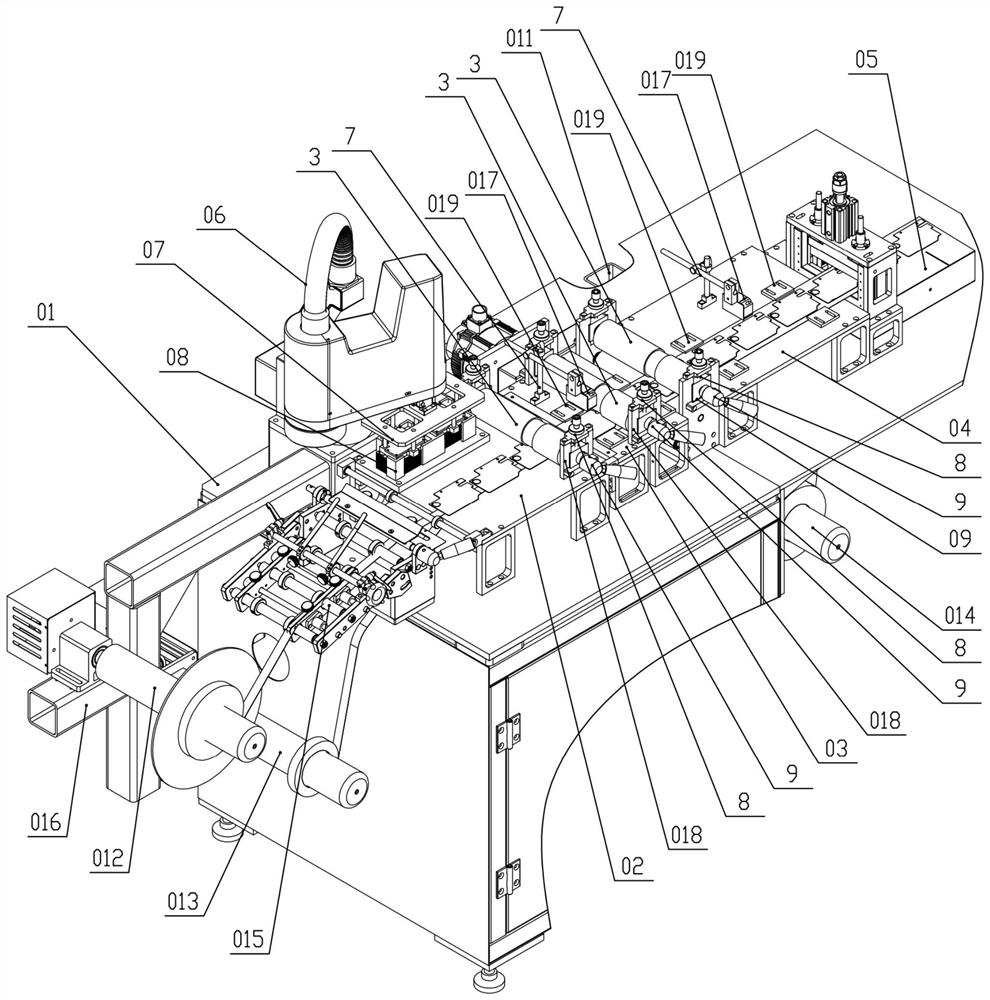

图1为本发明一实施方式的一种3C片料的剥离转贴切片收料机的三维示意图;

图2为图1所示三向调整检测架的三维示意图;

图3为图2所示三向调整检测架的剖视示意图(一);

图4为图2所示三向调整检测架的剖视示意图(二);

图5为图1所示浮动缓冲部的三维示意图;

图6为图1所示浮动压辊以及偏心调距组件的三维示意图;

图7为图1所示仿形抓手以及插接料仓的三维示意图;

图8为图7所示真空吸块的三维示意图;

图9为图1所示底膜剥离台的三维示意图;

图10为图9所示底膜剥离台的主视示意图;

图11为图1所示转贴平台的三维示意图;

图12为图1所示拉动部的三维示意图;

图13为图12所示侧电机座的三维示意图;

图14为图1所示检测切片台的三维示意图;

主架01,下垂架011,第一气胀轴012,第二气胀轴013,第三气胀轴014,导正组件015,左悬架016,色标传感器017,外导座018,滑槽0181,导向条0182,导向块019,导向通道0191,宽度调整孔0192;

底膜剥离台02,悬空架1,剥离基板10,第一螺纹孔101,剥料部2,剥料轴20,限位挡圈21,第一轴承22,右联块23,浮动压辊3,辊体30,避让槽300,导滑块31,矩形导槽311,第二轴承32,后包胶环33,前包胶环34,上导压辊4,上压轴40,下导托辊5,下托轴50,下置传感器6,三向调整检测架7,下支座71,增固块710,垂向轴孔711,第一阶梯通孔712,定位环713,下阶梯穿孔714,垂向杆72,中心螺纹盲孔721,纵向杆73,夹块74,开口夹持孔741,定位台742,下联板75,上柄端751,下立板752,纵向调节夹具76,纵向调节孔761,横向螺纹调节孔762,垂向调节夹具77,垂向调节孔771,端板通孔772,径向开口缝773,径向旋转治具78,螺纹段781,光轴段782,操作旋钮783,保护套79,浮动缓冲部8,上导杆81,导向调节套82,外螺纹柱821,中心轴孔822,操作环823,上顶块83,浮动弹簧84,上限位柱85,偏心调距组件9,调距环91,优弧轴孔911,下顶导块92,手柄93;

转贴平台03,压贴基板030,定位凹槽031,导向弧板032,圆弧端0320,水平端0321,斜边端0322,转向导膜部033,转向轴034,后托导膜部035,后托轴036;

检测切片台04,切片部040,检测平台041,检测平板0410,切片平台042,上基板0420,落料口0421;收料盒05;

机械手06;仿形抓手07,真空吸块071,外凸块0711,定位槽孔0712,第二阶梯通孔0713,上面板072,上联柱073,上轴套074;

插接料仓08,定位基板080,插接槽081,限位板082,缺口083;

拉动部09,拉动架091,侧墙板0910,动力胶辊092,包胶滚筒093,侧电机座094,垂基板0940,下平板0941,加强撑板0942,顶块0943,调节螺纹件0944,横向调节长圆孔0945,保护罩095,伺服驱动部096,主动同步轮0961,伺服电机0962,驱动同步轮0963,同步带0960。

具体实施方式

下面结合附图对本发明作进一步详细的说明。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

图1至图14示意性地显示了根据本发明的一种实施方式的一种3C片料的剥离转贴切片收料机。如图所示,该装置包括主架01以及从左至右依次连接在主架01上的导正组件015、底膜剥离台02、转贴平台03、拉动部09、检测切片台04以及收料盒05,主架01左端后侧安装机械手06,机械手06上安装仿形抓手07,底膜剥离台03后侧可拆卸连接插接料仓08;机械手07带动仿形抓手07在插接料仓08吸取片料然后在底膜剥离台02的排废胶带放置片料;

主架01的左悬架016上端安装能够输出排废胶带的第一气胀轴012且下端放置能够收卷排废胶带的第二气胀轴013,主架01右端的下垂架011连接能够输出离型膜的第三气胀轴014;

底膜剥离台02的剥离基板10右端上设有浮动压辊3且右侧面转动连接剥料部2的剥料轴20,浮动压辊3设有和片料的凸起端相配合的避让槽300,剥料轴20为纵向摆布的光轴,剥料轴20中间轴套两个纵向可调节的限位挡圈21,剥离基板10左端上设有下置传感器6;排废胶带经导正组件015进入,且在剥离基板10上从左至右横向移动,浮动压辊3弹性压紧,下置传感器6检测排废胶带上片料放置信息,剥料轴20引导排废胶带以及软质的底膜脱离片料同时转向,从剥离基板10下方从右至左移出;

转贴平台03的压贴基板030左端连接一个导向弧板032且左侧面连接中间以及后方分别设有一个转向导膜部033,转向导膜部033位于剥料轴20正下方,压贴基板030中间设有一个浮动压辊3且左端设有一个色标传感器017;

拉动部09的拉动架091内转动连接有上下相对的浮动压辊3、动力胶辊092,动力胶辊092连接伺服驱动部096,动力胶辊092下方设有两个包胶滚筒093,第三气胀轴014输出的离型膜,经主架01右端的走带通孔、两个包胶滚筒093、转向导膜部033以及导向弧板032进入压贴基板030,进入压贴基板030,片料落在离型膜上,两个浮动压辊3压合,片料均匀转贴在离型膜上;

检测切料台04的检测平板0410上方设有检测片料信息的色标传感器017,切片部040切片,落入收料盒05。

该一种3C片料的剥离转贴切片收料机实现了自动化上料、自动化排废膜、贴新膜、自动化定距裁切成品片料,其有益效果是:其一,自动化生产,速度快,生产效率高,而且无人工参与,能够有效保护工人健康以及片料的外观;其二,自动化生产,而且采用下置传感器6检测料片是否到位,压贴基板030以及检测平板0410均设置色标传感器017,来检测片料的位置移动,实现片料的精确移动到加工位置,片料摆放位置度高,产品加工良品率高;其三,采用可拆卸的插接料仓08,能够快速批量精准更换上料单元,生产无中停,大大提高生产速度;其四,导向弧板032精确柔性导向离型膜,而且拉动部092采用伺服驱动部096,伺服驱动精确高,可控性强,降低离型膜的转弯应力,防止离型膜断裂,使得生产稳定,无中停;其五,浮动压辊3设有避让槽300,能够适用特定产品,剥料轴20为纵向摆布的光轴,剥离结构简单,适用性强,浮动压辊3能够有效压贴料带,使得剥离、转贴效果更加精确。

优选的,三向调整检测架7包括垂向杆72、纵向杆73、纵向调节夹具76、垂向调节夹具77以及径向旋转治具78;垂向杆72垂立固定在压贴基板030后端或检测平板0410后端,垂向杆72上端夹紧轴套垂向调节夹具77的垂向调节孔771;

色标传感器017连接在下联板75的下立板752;下联板75的上柄端751连接夹块74下端的直角轴肩的定位台742,纵向杆73前端纵向可调连接夹块74的开口夹持孔741,纵向杆73后端夹紧轴套纵向调节夹具76的纵向调节孔761;

垂向调节孔771后端设有径向开口缝773,径向开口缝773两侧设有两个端板通孔772;纵向调节夹具76的横向螺纹调节孔762和纵向调节孔761相连通;径向旋转治具78右端设有操作旋钮783、中间设有光轴段782且左端设有螺纹段781,操作旋钮783位于端板通孔772右侧,光轴段782位于端板通孔772内,螺纹段781穿过端板通孔772旋入横向螺纹调节孔762且末端抵紧贴合纵向杆73。其有益效果是:其一,采用三向调整检测架7,能够进行垂向、纵向以及径向调节,大大提高了色标传感器017的检测范围,容易获得最佳的检测位置,数据采集精确,而且三向调整通过纵向调节夹具76、垂向调节夹具77以及径向旋转治具78即可完成,不必改动其它零部件的位置,方便维护管理;其二,该径向旋转治具78能够通过操作旋钮783精准调整。

优选的,下支座71中间向上凸起形成增固块710,下支座71中间的垂向轴孔711贯穿增固块710,垂向轴孔711末端形成定位环713,定位环713中间形成有下阶梯穿孔714,垂向杆72末端插入垂向轴孔711且贴合定位环713,圆柱头螺钉穿过下阶梯穿孔714旋入垂向杆72的中心螺纹盲孔721,下支座71两侧的第一阶梯通孔712和检测基板10的螺纹孔通过圆柱头螺钉连接;垂向轴孔711和垂向杆72之间设有弹性橡胶材质的保护套79。其有益效果是:其一,增固块710进一步提高垂向轴孔711的握紧强度,定位环713提高安装精度;中心螺纹盲孔721以及下阶梯穿孔714的设置,产品整体结构简单,连接紧固;其二,保护套79能够提高抗缓冲能力,适用在高强度反复载荷的应力场景。

优选的,压贴基板030上的浮动压辊3两侧均对称设有导向块019;检测平板0410左端对称设有导向块019;

导向块019设有横向长圆孔的宽度调整孔0192,螺纹件穿过宽度调整孔0192连接压贴基板030或检测平板0410;宽度调整孔0192适用更多尺寸的产品。

导向块019内侧下端设有矩形状的导向通道0191,每个导向通道0191定位贴合离型膜的上表面以及外边缘;其有益效果是:导向通道0191保证膜带的直线运动的精度。

导向弧板032的水平端0321螺纹连接压贴基板030的定位凹槽031,水平端0321和压贴基板030的表面相平齐;导向弧板032的斜边端0322位于转向导膜部033的转向轴034右端上方,斜边端0322和转向轴034相切;导向弧板032的圆弧端0320位于水平端0321和斜边端0322中间;导向弧板032为聚氨酯板或尼龙板。其有益效果是:其一,定位凹槽031能够精确定位安装导向弧板032;其二,斜边端0322能够提供托举平面,防止膜带下摆断裂;其三,圆弧端0320能够减低转弯应力。

优选的,剥离基板10右端以及压贴基板030中间均对称设有外导座018,每个外导座018以及拉动架091的侧墙板0910上表面中间均设有开口矩形孔结构的滑槽0181;其有益效果是:浮动压辊3采用导向滑块31、开口滑腔0181的直线升降,保证良好的垂直升降,

浮动压辊3两端通过第二轴承32转动连接导滑块31,导滑块31两端分别形成矩形导槽311,导滑块31位于滑槽0181内,矩形导槽311滑动配合连接在滑槽0181两侧的导向条0182;导向条0182上表面分别连接上顶块83两端,导滑块31上螺纹连接上导杆81下端;

优选的,浮动缓冲部8的导向调节套82的外螺纹柱821连接上顶块83的垂向螺孔连,导向调节套82的中心轴孔822滑动连接上导杆81上端,外螺纹柱821下表面和导滑块31上表面之间还设有浮动弹簧84;导向调节套82上端形成大直径的操作环823;上导杆81上端还螺纹连接一个上限位柱85,上限位柱85下表面位于上顶块83上方;其有益效果是:操作环823调整方便,转动操作环823使外螺纹柱821向下运动压缩浮动弹簧84或向上运动释放浮动弹簧84;该浮动缓冲部8具有良好的应力缓冲效果,有效弹性贴合;该结构简单,安装调整方便,同时上导杆81导向性能高,同时浮动弹簧84缓冲突然应力灵敏,可靠性能好。

优选的,偏心调距组件9包括调距环91以及下顶导块92,两个调距环91的偏心孔分别轴套浮动压辊3两端轴,下顶导块92分别连接滑槽71下端,调距环91贴合下顶导块92上表面,其中一个调距环91连接手柄93;偏心调距组件9能够有效设置预压紧应力,同时调距环91能够实现高度的连续变化,即产品尺寸厚度可变,同时压力调整为连续性,同时下顶导块92提供良好的支撑,同时防止向下跳动,调整手柄操作方便。

优选的,浮动压辊3两端轴还加成定位平面,调距环91的偏心孔为优弧轴孔911,定位平面贴合优弧轴孔911的弦截面,调距环91的紧定螺钉抵紧贴合定位平面。其有益效果是:定位平面能够保证更加良好的定位效果,不会产生跟转现象。

优选的,浮动压辊3的辊体30两端圆周阵列若干个花键条,花键条分别键套配合前包胶环34以及后包胶环33,前包胶环34、后包胶环33的间隙为避让槽300,施加纵向外力至前包胶环34或后包胶环33,避让槽300的宽度能够变化。其有益效果是:该设置的浮动压辊3能够适用更加广泛尺寸的产品凸起端,适用范围更加广泛。

优选的,动力胶辊092的外伸轴安装伺服驱动部096的主动同步轮0961;侧电机座094位于压贴平台1后方,侧电机座094的垂基板0940上固定伺服电机0962,伺服电机0962上轴套驱动同步轮0963,环形状同步带0960两端分别包绕驱动同步轮0963、主动同步轮0961;同步带0960、驱动同步轮0963以及主动同步轮0961外设有封闭壳体的保护罩095;其有益效果是:该设置的伺服驱动部096拉料精准,无跳动以及滑带现象。

优选的,侧电机座094的下平板0941前端垂直连接在垂基板0940下,成为直角座,垂基板0940和下平板0941还连接两个垂立的加强撑板0942,下平板0941上设有横向调节长圆孔0945,螺纹件通过横向调节长圆孔0945固定在主架01上;下平板0941右方设有顶块0943,顶块0943的横向螺纹通孔上连接调节螺纹件0944,调节螺纹件0944前端顶紧贴合下平板0941右侧面,顶块0944螺纹连接在主架01。其有益效果是:其一,该侧电机座094强度高,能够精准定位电机,长期使用无晃动、变形现象;其二,调节螺纹件0944能够张紧皮带,使皮带处于最佳传动位置。

优选的,插接料仓08的定位基板080四角设有阶梯通孔内的磁性件插套且磁性吸固在主架01的插联孔;

定位基板080上表面设有垂向的插接槽081,插接槽081和插接料仓08的各个垂立的限位板082下端为紧配合;

若干个限位板082相互包围形成两个敞口结构的储料腔,每个储料腔内壁和片料的纵边、横边分别贴合,两个储料腔和两个真空吸块071分别对应设置,限位板082上端设有缺口083,缺口083和真空吸块071侧壁的外凸块0711相配合;限位板082能够精确控制片料的起始位置,避免片料移位或划伤,同时外凸块0711和缺口083相配合,能够大大提高真空吸块31的设计空间,方便升降动作的设计。

仿形抓手07的上面板072和真空吸块071通过四个上联柱073相连接;上面板072上表面中间通过上轴套074,连接机械手06的输出轴;

优选的,每个外凸块0711上端设有定位槽孔0712且下端设有第二阶梯通孔0713,第二阶梯通孔0713的上阶孔和定位槽孔0712上下正对连通,定位槽孔0712和上联柱073的下端柱轮廓、尺寸相同,圆柱头螺钉穿过第二阶梯通孔0713连接上联柱073的螺纹盲孔。其有益效果是:该连接方式能够使得料仓快速更换,同时料仓放置精度高,具备良好的安装预紧力。

优选的,每个限位板082下端形成有小厚度的下定位端,插接槽081下端设有下定槽,限位板082的下侧贴合插接槽081下表面且下定槽和下定位端紧配合插接。

优选的,限位板082包括六个直角结构的端墙板、一个T型结构的中间墙板,六个端墙板分被插接在定位基板080四角以及中间后端,中间墙板插接在定位基板080中间前端,每侧两个端墙板、中间后端的端墙板以及中间墙板的相应直角分别形成一个储料腔,端墙板以及中间墙板分别贴合片料的纵边、横边。

优选的,机械手06为水平多关节四轴机器人,机械手06包括大转臂、小转臂以及升降转动臂,大转臂的输入端转动连接在基座上,大转臂的输出端转动连接小转臂的输入端,小转臂的输出端连接升降转动臂的花键螺母,升降转动臂的花键轴上端连接花键螺母且下端连接上轴套,升降转动臂还设有丝杆螺母副和花键轴平行设置,小转臂上端还设有机罩,丝杆螺母副和花键轴上端位于机罩内。其有益效果是:该机械手06覆盖面积广,移动精确,动作柔和。

优选的,剥料轴20两端分别通过第一轴承22转动连接右联块23,两个右联块23分别横向连接在剥离基板10右侧面两端;

优选的,剥离基板10左端上转动连接上导压辊4且左端下转动连接下导托辊5,剥离基板031右端下转动连接有后托导膜部035,

转向轴034、后托导膜部035的后托轴036、上导压辊4的上压轴40以及下导托辊5的下托轴50均为纵向圆柱光轴,转向轴034、上压轴40以及下托轴50上均设有两个纵向可调节的限位挡圈21,每两个限位挡圈21的间距和料片的最大宽度相同;限位挡圈21为硅胶圈或尼龙环,其有益效果是:该设置转动良好,且具有良好的纵向限位效果。

优选的,上压轴40两端分别通过两个轴承转动连接左联块,两个左联块分别横向连接在剥离基板10左侧面两端;下托轴50两端分别通过两个轴承转动连接下联块,下联块分别连接在剥离基板10下表面左端。

转向轴034两端分别通过两个轴承转动连接左联块,两个直角结构的左联块分别横向连接在压贴平板031左侧面两端;后托轴034两端分别通过两个轴承转动连接下联块,下联块分别连接在压贴平板031下表面右端。

优选的,底膜剥离台02还包括悬空架1,悬空架1的剥离基板10下表面四角设有四个镂空支脚;四个镂空支脚以及剥离基板10相互包围的空间为排废胶带的移出通道;

压贴基板030下表面四角还连接有四个镂空支脚,四个镂空支脚以及压贴基板030相互包围的空间为离型膜的进入通道;

检测切片台04还包括左右相邻的检测平台041以及切片平台042;切片部040固定在切片平台042上,检测平台041的检测平板0410以及切片平台042的上基板0420下表面四角分别设有四个镂空支脚;

每个镂空支脚为垂立板,镂空支脚中间设有工艺通孔,镂空支脚下端连接主架01;其有益效果是:架空结构的悬空架1、压贴基台、检测平台041以及切片平台042,方便料带在下方走动,生产工艺设置可选性更多,整体结构更加紧凑,占地空间小,镂空结构方便管线的进入,架空结构方便其它部件的设置,适用更多工艺设置。

上基板0420右端设有C形状的落料口0421,上基板0420上固定切片部040,落料口0421下方能够放置或取放收料盒05,收料盒05的内轮廓和片料配合。其有益效果是:C形状的落料口0421下自由取放收料盒05,整体结构简单,占地面积小。

检测平板0410高于上基板0420,检测平台0410和切片部040的定位平面平齐,落料口0421的中心线和载带的中心线相同,落料口0421的宽度大于收料盒05的宽度。

优选的,下置传感器6为光电传感器,光电传感器螺纹连在剥离基板10的第一螺纹孔101;光电传感器低于第一螺纹孔101上端。

优选的,收料盒05上前侧面、后侧面安装一个抓手,收料盒05右端安装一个拉手,或收料盒05下端四角安装万向滚轮。其有益效果是:抓手方便抓取移动,拉手方便施加作用力,拉动收料盒05直线运动,万向滚轮降低摩擦应力。

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种3C片料的剥离转贴切片收料机

- 烫片机废料片带收料、切片及集片一体结构及烫片机