钢管热展平成板机

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及管材加工技术领域,尤其涉及一种钢管热展平成板机。

背景技术

钢管是具有空心截面、且长度远大于直径或周长的钢材,其在工程、热力、石油化工、机械制造等多个领域有着广泛的用途。无论钢管的生产,还是各领域中钢管的使用,不可避免地会产生废管或者旧管。其中,如油田中定期更换下的旧油管,还可进行重新热轧使用,但是如生产中产生的不合格废管,甚至各领域中更换下的磨损或者腐蚀较严重的旧管,已很难再通过热轧完成回收利用,即便如热轧后还可使用的旧油管,也极有可能因新油管的购置使用,而变得无用武之地。加之,受钢材行情、各领域管理政策等影响,各领域的废旧钢管又难以实现售卖利用。因此,需要一种方便在各领域中进行使用、且能使废旧钢管再资源转化的技术来解决上述问题。

发明内容

本发明所要解决的技术问题是提供一种方便在较多领域进行使用,能实现钢管资源转化,且转化效果好,转化效率高的钢管热展平成板机。

为解决上述技术问题,本发明的技术方案是:钢管热展平成板机,包括机座,所述机座上依次设有钢管输入装置、开管装置、扩展装置和平板装置;所述开管装置包括转动安装在所述机座上的滚切辊,所述滚切辊上设有滚切外刃,所述机座上固定设有位于钢管内腔内的滚切座,所述滚切座上转动安装有与所述滚切外刃对应的滚切内刃;所述滚切辊连接有滚切驱动器,所述滚切辊和/或所述机座上设有与钢管对应的滚切抱扶机构。

作为优选的技术方案,所述滚切抱扶机构包括设置在所述滚切辊上的抱扶槽,所述滚切外刃设置在所述抱扶槽的槽底处,所述抱扶槽上位于所述滚切外刃的两侧分别设有开管避让槽。

作为优选的技术方案,所述机座上滑动安装有滚切压持座,所述滚切压持座上转动安装有与所述滚切辊相对设置的滚切压持辊,所述滚切压持辊上设有与钢管对应的滚切压持槽;所述滚切压持座与所述机座之间设有滚切压持调节器。

作为优选的技术方案,所述机座上对应所述滚切压持座设有压持对中稳固器。

作为优选的技术方案,所述扩展装置包括固定设置在所述机座上、并位于所述滚切内刃的去管侧的楔形扩展块,所述机座上位于所述楔形扩展块的去管端两侧分别转动安装有扩展锥轮,所述机座上对应两所述扩展锥轮处转动安装有管顶压持轮,所述机座上位于所述两所述扩展锥轮的去管侧转动安装有初步展平轮组。

作为优选的技术方案,所述平板装置包括若干排列设置在所述机座上的平板辊组,各所述平板辊组的辊压间隙沿输送方向依次减小设置,各所述平板辊组的线速度沿输送方向依次增大设置,各所述平板辊组与所述机座分别之间设有牵拉驱动器。

作为优选的技术方案,所述平板辊组包括固定设置在所述机座上的定辊座、和滑动安装在所述机座上的动辊座,所述定辊座上转动安装有平板定辊,所述动辊座上转动安装有与所述平板定辊对应的平板动辊,所述平板动辊与所述平板定辊之间设有所述辊压间隙;所述动辊座与所述机座之间设有辊压间隙调节器。

作为优选的技术方案,所述机座上对应各所述动辊座分别设有动辊对中定位器。

作为优选的技术方案,所述钢管输入装置包括至少两个周向均布在所述机座上的输送夹持座,所述输送夹持座沿钢管的径向滑动安装设置;各所述输送夹持座上分别转动安装有输送夹持轮,所述输送夹持轮与对应的所述输送夹持座之间安装有输送驱动器;各所述输送夹持座与所述机座之间分别设有输送管径适应器。

作为优选的技术方案,各所述输送夹持轮的轮面上分别设有输送夹持槽,各所述输送夹持槽上均匀设有输送嵌持齿。

由于采用了上述技术方案,钢管热展平成板机,包括机座,所述机座上依次设有钢管输入装置、开管装置、扩展装置和平板装置;所述开管装置包括转动安装在所述机座上的滚切辊,所述滚切辊上设有滚切外刃,所述机座上固定设有位于钢管内腔内的滚切座,所述滚切座上转动安装有与所述滚切外刃对应的滚切内刃;所述滚切辊连接有滚切驱动器,所述滚切辊和/或所述机座上设有与钢管对应的滚切抱扶机构。本发明在所述滚切辊处,所述滚切内刃和所述滚切外刃可形成对管壁的滚切,所述滚切抱扶机构可保证滚切的稳定性和精确性。由此所述钢管输入装置输入的钢管就可连续被切开后,被所述扩展装置扩展成近似平板状,然后由所述平板装置辊压为所需厚度的板材。本发明以此实现了废旧钢管向钢板资源的转化使用,转化效果好且转化效率高。因本发明整体占地面积较小,成本较低,可方便各领域企业个体自身购买使用,因而便于在较多领域进行推广。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

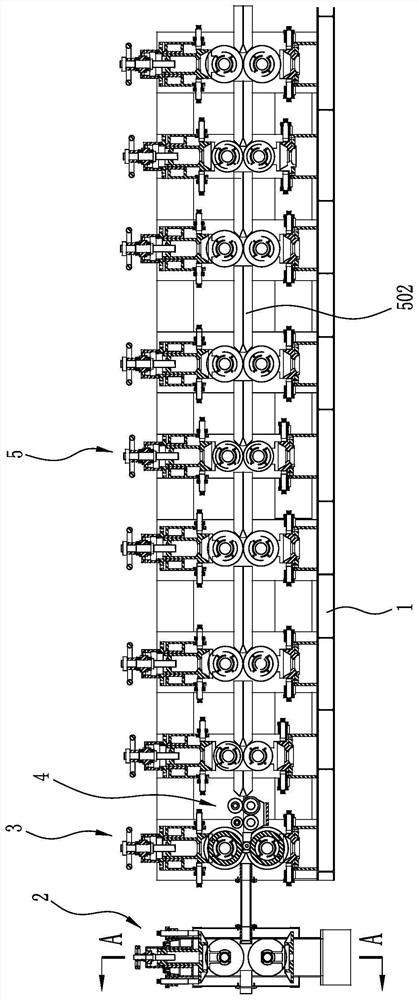

图1是本发明实施例的正视结构示意图;

图2是图1的A-A结构放大示意图;

图3是图1开管装置和扩展装置处的放大结构示意图;

图4是图3的B-B结构放大示意图;

图5是图3的C-C结构放大示意图,图中仅示意了滚切辊和滚切压持辊处的结构;

图6是图5中滚切座处的放大结构示意图;

图7是图1其中一平板辊组处的放大结构示意图。

图中:1-机座;

2-钢管输入装置;201-输送夹持座;202-输送夹持轮;203-输送驱动器;204-输送夹持槽;205-输送管径适应器;206-管径适应调节螺杆;207-管径适应调节螺孔;208-反顶施力螺杆;209-反顶施力螺孔;210-反顶锁持螺母;

3-开管装置;301-滚切辊;302-滚切外刃;303-抱扶槽;304-开管避让槽;305-滚切座;306-滚切内刃;307-内刃避让口;308-内刃主轴;309-滚切压持座;310-滚切压持辊;311-滚切压持槽;312-滚切压持调节器;313-滚切压持调节螺杆;314-滚切压持调节螺孔;315-压持对中稳固器;316-压持对中顶靠螺杆;317-压持对中顶靠螺孔;318-压持对中稳固螺母;319-滚切对中稳固器;

4-扩展装置;401-楔形扩展块;402-扩展锥轮;403-管顶压持轮;404-初步展平轮组;

5-平板装置;501-平板辊组;502-导板器;503-定辊座;504-平板定辊;505-动辊座;506-平板动辊;507-辊压间隙调节器;508-辊压间隙调节螺杆;509-辊压间隙调节螺孔;510-动辊对中定位器;511-动辊对中顶靠螺杆;512-动辊对中顶靠螺孔;513-动辊对中稳固螺母;514-定辊对中定位器。

具体实施方式

下面结合附图和实施例,进一步阐述本发明。在下面的详细描述中,只通过说明的方式描述了本发明的示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

如图1至图7共同所示,钢管热展平成板机,包括机座1,所述机座1上依次设有钢管输入装置2、开管装置3、扩展装置4和平板装置5。

所述钢管输入装置2用于向所述开管装置3强力输入钢管。所述钢管输入装置2包括至少两个周向均布在所述机座1上的输送夹持座201,本实施例示意所述输送夹持座201为三个;所述输送夹持座201沿钢管的径向滑动安装设置。各所述输送夹持座201上分别转动安装有输送夹持轮202,所述输送夹持轮202可共同夹持住钢管。所述输送夹持轮202与对应的所述输送夹持座201之间安装有输送驱动器203,常规地,所述输送驱动器203包括输送驱动马达。本实施例每个所述输送夹持轮202单独配置的输送动力,可形成输送合力,从而增强了所述钢管输入装置2向所述开管装置3送管的力度。

优选地,本实施例各所述输送夹持轮202的轮面上分别设有输送夹持槽204,所述输送夹持槽204可提高所述输送夹持轮202与钢管的接触面积,避免输送打滑,利于进一步提高送管力度。所述输送夹持槽204可采用弧形槽、V形槽或者梯形槽等。各所述输送夹持槽204上均匀设有输送嵌持齿,所述输送嵌持齿可在同等夹持作用力下,提升对钢管外壁的压强,从而使得所述钢管输入装置2容易形成对钢管的嵌持输送效果,利于进一步提高送管力度。

本实施例各所述输送夹持座201与所述机座1之间分别设有输送管径适应器205,所述输送管径适应器205可方便本实施例针对不同管径的钢管进行嵌持输送。所述输送管径适应器205包括转动安装在所述机座1上、并与所述输送夹持座201一一对应的管径适应调节螺杆206,各所述输送夹持座201上分别设有管径适应调节螺孔207;所述机座1上位于各所述管径适应调节螺杆206处分别设有至少两个中心对称设置的反顶施力螺杆208,所述反顶施力螺杆208的端部与对应的所述输送夹持座201顶靠设置;所述机座1上设有与所述反顶施力螺杆208对应的反顶施力螺孔209,所述反顶施力螺杆208上位于所述反顶施力螺孔209的一端处设有反顶锁持螺母210。

当钢管输送到所述输送夹持轮202之间时,转动所述管径适应调节螺杆206,使各所述输送夹持轮202对钢管形成嵌持。然后转动所述反顶施力螺杆208,使其顶靠在对应的所述输送夹持座201上。这样每个所述输送夹持座201就在所述反顶施力螺杆208的顶靠限制下,在固定位置保持稳定,所述输送夹持轮202就可形成稳定的嵌持作用。之后转动每个所述反顶锁持螺母210,将所述反顶施力螺杆208锁持固定即可。

所述开管装置3用于将钢管的管壁,沿一条平行于钢管轴线的直线切开,这样钢管在转化为板材时,容易具有较为平整的边沿。本实施例所述开管装置3包括转动安装在所述机座1上的滚切辊301,所述滚切辊301上设有滚切外刃302,当然所述滚切外刃302为与所述滚切辊301同轴的环形刀刃;所述机座1上固定设有位于钢管内腔内的滚切座305,所述滚切座305上转动安装有与所述滚切外刃302对应的滚切内刃306。所述滚切辊301连接有滚切驱动器,常规地,所述滚切驱动器包括滚切驱动马达等。所述滚切驱动器驱动所述滚切外刃302形成主动滚切,所述滚切内刃306可配合所述滚切外刃302的滚切,形成对钢管的连续开管。优选地,所述滚切外刃302和所述滚切内刃306均采用耐热材料制成。为减少切向力和提高使用寿命,本实施例所述滚切内刃306和所述滚切外刃302的刃背面均由多个锥面圆滑过渡而成,即各锥面沿远离刃腹面的方向锥度逐渐增大。优选地,所述滚切内刃306的刃背面由六个锥面圆滑过渡而成,所述滚切外刃302的刃背面由三个锥面圆滑过渡而成。

本实施例示意所述滚切座305为柱形,柱形的所述滚切座305上贯穿开设内刃避让口307,所述滚切座305上位于所述内刃避让口307的两侧分别设有内刃轴安装孔,两所述内刃轴安装孔之间固定安装内刃主轴308,所述内刃主轴308上通过内刃轴承安装所述滚切内刃306。优选地,其中一个所述内刃轴安装孔与所述内刃主轴308花键连接。

所述滚切辊301和/或所述机座1上设有与钢管对应的滚切抱扶机构,所述滚切抱扶机构保证滚切时钢管的稳定性,从而保证所述滚切内刃306和所述滚切外刃302能沿固定直线切开钢管。

本实施例所述滚切抱扶机构包括设置在所述滚切辊301上的抱扶槽303,所述滚切外刃302设置在所述抱扶槽303的槽底处,所述抱扶槽303上位于所述滚切外刃302的两侧分别设有开管避让槽304。当钢管到达所述滚切内刃306和所述滚切外刃307处时,所述滚切内刃306的剪切,可将钢管的管底压持于所述抱扶槽303的槽底,因而钢管的两侧可支撑在所述抱扶槽303的槽壁上,这相当于所述抱扶槽303从两侧将钢管进行了抱扶。

本实施例示意所述抱扶槽303为弧形槽,当然也可采用V形槽或者梯形槽等。在管壁被切开后,开口处、尤其是滚切内刃306一边,会发生一定程度的张开,两所述开管避让槽304可为其张开提供一定的空间,从而避免张开后钢管与所述抱扶槽303的挤压摩擦而产生多余的阻力。

本实施例所述机座1上滑动安装有滚切压持座309,所述滚切压持座309上转动安装有与所述滚切辊301相对设置的滚切压持辊310,所述滚切压持辊310上设有与钢管对应的滚切压持槽311;所述滚切压持座309与所述机座1之间设有滚切压持调节器312。所述滚切压持槽311可与所述抱扶槽303配合,对钢管形成更有效的抱持,进一步提高滚切的稳定性和精确性,利于保证最终板材边沿的平整。

所述滚切压持调节器312可调节所述滚切压持槽311相对所述抱扶槽303的压持高度,从而可方便本实施例针对不同管径的钢管,进行滚切抱持。本实施例所述滚切压持调节器312包括转动安装在所述机座1上的滚切压持调节螺杆313,所述滚切压持座309上设有与所述滚切压持调节螺杆313对应的滚切压持调节螺孔314。通过转动所述滚切压持调节螺杆313,可使得所述滚切压持座309产生靠近或者远离所述滚切辊301的活动,所述滚切压持槽311相对所述抱扶槽303的压持高度就得到调节。当然本实施例所述滚切压持调节器312也可参考所述输送管径适应器205中反顶施力螺杆208的结构,来对调整好位置的所述滚切压持座309进行稳固。

本实施例示意为所述滚切辊301和所述机座1上均设置了结构以形成所述滚切抱扶机构,当然仅设置所述抱扶槽303或者仅设置所述滚切压持辊310、滚切压持槽311的结构也是可以的。优选地,所述抱扶槽303的槽壁和所述滚切压持槽311的槽壁上设有抱扶齿,所述抱扶齿的设置可提高抱持的可靠性,进一步提高滚切的稳定性和精确性。当然仅在所述抱扶槽303的槽壁或者所述滚切压持槽311的槽壁上设置所述抱扶齿,也是可以的。

本实施例所述机座1上对应所述滚切压持座309设有压持对中稳固器315,所述压持对中稳固器315,一方面可避免所述滚切压持辊310相对所述滚切辊301发生前后方向的偏离,确保滚切压持的可靠,另一方面可避免所述滚切压持辊310受钢管动摩擦作用,而产生前后方向的晃动,从而保证滚切的精确进行。

所述压持对中稳固器315包括对称安装在所述滚切压持座309的来管侧和去管侧的压持对中顶靠螺杆316,所述机座1上对应各所述压持对中顶靠螺杆316分别设有压持对中顶靠螺孔317,各所述压持对中顶靠螺杆316上分别安装有压持对中稳固螺母318。通过转动所述滚切压持座309两侧的压持对中顶靠螺杆316,使得两侧的压持对中顶靠螺杆316顶靠在所述滚切压持座309上,并使所述滚切压持辊310处在所述滚切辊301的正上方,本实施例以此实现了滚切压持的可靠、以及滚切的精确进行。之后调节所述压持对中稳固螺母318,使其与对应的所述压持对中顶靠螺孔317形成配合,将所述压持对中顶靠螺杆316锁死,所述滚切压持辊310就在正确的位置保持稳定。

此外,当所述滚切辊301的安装座为螺栓固定在所述机座1上时,本实施例也可在其安装座处设置滚切对中稳固器319,以避免螺栓连接误差引起的滚切辊301位置偏离,并同时方便其与所述滚切压持辊310的对中稳固相配合,进一步保证滚切的可靠和精确进行。所述滚切对中稳固器319的结构为本领域技术人员根据所述压持对中稳固器315的结构很容易得出的,在此不再赘述。

切开口后的钢管到达所述扩展装置4处,所述扩展装置4用于把钢管从开口处展开,以方便后续平板的辊压。所述扩展装置4包括固定设置在所述机座1上、并位于所述滚切内刃306的去管侧的楔形扩展块401。在所述钢管输入装置2强力的输送下,开口的钢管经过所述楔形扩展块401时,可在所述楔形扩展块401斜面的导向下,开口逐渐增大。优选地,所述楔形扩展块401的纵切面宽度沿远离所述滚切辊301方向逐渐增大设置,这样开口的钢管,可逐渐形成向管外的张口,而不会形成内凹的情况。

所述机座1上位于所述楔形扩展块401的去管端两侧分别转动安装有扩展锥轮402,所述扩展锥轮402可对钢管扩大的开口,进一步扩展。所述机座1上对应两所述扩展锥轮402处转动安装有管顶压持轮403,本实施例以钢管上与开口相对的一侧作为管顶,那么所述管顶压持轮403就相当于压持住钢管的管顶,使得钢管的开口能有效地受到所述扩展锥轮402的扩展作用。所述机座1上位于所述两所述扩展锥轮402的去管侧转动安装有初步展平轮组404,本实施例所述初步展平轮组404包括两个上下相对设置的初步展平轮。所述初步展平轮组404可将开口扩展较大的钢管,初步挤压成为近似平板状,以方便后续辊压的进行。

形成近似平板状的钢管,到达所述平板装置5处,所述平板装置5用于将近乎展平的钢管,辊压为所需厚度且组织致密的钢板。所述平板装置5包括若干排列设置在所述机座1上的平板辊组501,各所述平板辊组501的辊压间隙沿输送方向依次减小设置,辊压间隙的依次减小,可形成对材料的渐进式辊压。这不仅利于设备结构的可靠使用,还利于使得最终的钢板厚度均匀,组织致密,物理性能好。

各所述平板辊组501的线速度沿输送方向依次增大设置,各所述平板辊组501与所述机座1分别之间设有牵拉驱动器502。依次增大的线速度,可形成对上游来料的张力作用。该张力作用一是可形成与所述钢管输入装置2的嵌持推送相配合的牵拉,使得钢管能在本实施例整条工作线上顺利前行,二是使得钢管在所述开管装置3处更为舒展,利于保证所述开管装置3剪切的顺利性和精确性,三是更重要的,张力作用可在一定程度上拉长板材,减小厚度,这可降低随之而来的辊压的难度,由此张力作用与逐渐减小的辊压间隙形成了配合,使得板材逐步辊压为所需厚度且组织致密的钢板。其中,所述平板辊组501逐渐增大的线速度,可通过传动时对各所述平板辊组501的角速度控制、以及各所述平板辊组501的辊径设置来实现,这是本领域技术人员结合现有技术知识很容易得出的,在此不再赘述。

所述平板辊组501包括固定设置在所述机座1上的定辊座503、和滑动安装在所述机座1上的动辊座505,所述定辊座503上转动安装有平板定辊504,所述动辊座505上转动安装有与所述平板定辊504对应的平板动辊506,所述平板动辊506与所述平板定辊504之间设有所述辊压间隙;所述动辊座505与所述机座1之间设有辊压间隙调节器507。

所述辊压间隙调节器507可调整所述辊压间隙的大小,从而使得本实施例可针对不同壁厚的钢管进行加工,也更利于满足不同厚度钢板的辊压成型。所述辊压间隙调节器507包括转动安装在所述机座1上的辊压间隙调节螺杆508,所述动辊座505上设有与所述辊压间隙调节螺杆508对应的辊压间隙调节螺孔509。通过转动所述辊压间隙调节螺杆508,所述动辊座505实现靠近或者远离所述定辊座503的微调,从而所述辊压间隙就得到调节。当然,本实施例所述辊压间隙调节器507也可参考所述输送管径适应器205中所述反顶施力螺杆208的结构,来对调整好位置的动辊座505进行稳固。

本实施例所述机座1上对应各所述动辊座505分别设有动辊对中定位器510,所述动辊对中定位器510,可避免所述平板动辊506相对所述平板定辊504发生前后方向的偏离,从而可确保辊压间隙的精确,进而确保精确的辊压成型。所述动辊对中定位器510包括对称安装在各所述动辊座505的来板侧和去板侧的动辊对中顶靠螺杆511,所述机座1上对应各所述动辊对中顶靠螺杆511分别设有动辊对中顶靠螺孔512,各所述动辊对中顶靠螺杆511上分别安装有动辊对中稳固螺母513。通过转动每个所述动辊座505来板侧和去板侧的动辊对中顶靠螺杆511,使得两侧的动辊对中顶靠螺杆511分别顶靠在对应的所述动辊座505上,并使所述平板动辊506处在对应所述平板定辊504的正上方,以此实现辊压间隙的精确。然后调节所述动辊对中稳固螺母513,使其与对应的所述动辊对中顶靠螺孔512形成配合,将所述动辊对中顶靠螺杆511锁死,所述平板动辊506即与对应的所述平板定辊504形成稳定的辊压间隙。

此外,当所述定辊座503为螺栓固定在所述机座1上时,本实施例也可在所述定辊座503处设置定辊对中定位器514,以避免螺栓连接误差引起的平板定辊504偏离,并同时方便与所述动辊座505的对中调节相配合,保证辊压间隙的精确。所述定辊对中定位器514为本领域技术人员根据所述动辊对中定位器510的结构很容易理解的,在此不再赘述。

所述机座1上位于各所述平板辊组501的来板侧和去板侧分别设有导板器502,所述导板器502可对板材进行支撑,使其能顺利进入下游的所述平板辊组501内。所述导板器502可采用支撑台、或者导向通道等方式实现。

本实施例在工作时,钢管首先被加热到800℃以上的高温,高温可降低钢管变形抗力,内部金属流动均匀,利于形成理想的板材成形。高温的钢管更容易受到所述钢管输入装置2的嵌持作用,而实现更好的镶嵌式输送。高温的钢管到达所述滚切辊301处时,变形抗力的降低,可利于所述滚切内刃306和所述滚切外刃302对管壁形成连续滚切,所述滚切抱扶机构可保证滚切的稳定性和精确性。钢管被连续切开后,所述扩展装置4利用其较低的变形抗力,将其连续扩展成近似平板状,最终所述平板装置5利用高温金属内部较好的流动性,将其张拉、辊压为所需厚度的板材。本实施例钢管的开管、扩展和辊压成型一气呵成,转化效果好且转化效率高,实现了废旧钢管向钢板资源的转化使用。因本实施例整体占地面积较小,成本较低,可方便各领域企业个体自身购买使用,因而便于在较多领域进行推广。

以上显示和描述了本发明的基本原理、主要特征及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 钢管热展平成板机

- 钢管热展平成板机