一种废气处理系统

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及废气处理技术领域,尤其涉及一种废气处理系统。

背景技术

在化工、冶炼、粉末冶金、电子、陶瓷、涂料、家具、皮革等行业的生产过程中,往往会产生一定量的有机废气,包括碳烃化合物、苯及苯系物、醇类、酮类、酚类、醛类、酯类、胺类等化合物,这些有机废气是大气污染的重要来源。与其它大工业生产可以集中处理废气废物不同,这些领域的生产规模一般相对较小,设备安装空间也十分有限,而传统的废气处理装置规格大、价格高,中小企业难以承受,往往是不做任何处理就直接外排。

现有的废气处理主要有稀释扩散法、水吸收法、催化氧化工艺、低温等离子体处理法和焚烧法等。其中,焚烧法因具有工艺简单、操作方便、可回收热能等优点,应用较为普遍。焚烧法是指利用某些废气中污染物可以燃烧氧化的特性,将其燃烧转变为无害或易于进一步处理和回收物质的方法,该法的主要化学反应是燃烧氧化,少数是热分解,利用高温分解有机污染物,成为二氧化碳和水。

而水性浸漆废气和油性浸漆废气处理需要用不同的处理方式处理,处理麻烦,因此急需一套既能处理水性浸漆废气的设备又能处理油性浸漆废气的设备。

发明内容

本发明的目的在于提出一种废气处理系统,解决了既能处理水性浸漆废气,又能处理油性浸漆废气,而且还能提高热量的利用率的问题。

为达此目的,本发明采用以下技术方案:

一种废气处理系统,包括水性浸漆废气处理设备、油性浸漆废气处理设备和烟囱;

所述水性浸漆废气处理设备包括干式过滤器、吸附风机和沸石浓缩转筒过滤器;

所述干式过滤器连通于所述吸附风机;

所述吸附风机连通于所述沸石浓缩转筒过滤器;

所述沸石浓缩转筒过滤器的顶部设有第一排气口;

所述第一排气口连通于所述烟囱;

所述沸石浓缩转筒过滤器的一侧设有第二排气口;

所述第二排气口连通于所述油性浸漆废气处理设备;

所述油性浸漆废气处理设备连通于所述烟囱。

进一步,所述干式过滤器包括箱体、过滤架和过滤网;

所述过滤架安装于所述箱体;

所述过滤网安装于所述过滤架。

具体地,所述油性浸漆废气处理设备包括换热装置、连接管道、焚烧装置和蓄热装置;

所述换热装置包括换热箱体和换热束管;

所述换热束管安装于所述换热箱体的内部;

所述换热箱体设有进气口和第三排气口;

所述第三排气口连通于烟囱;

所述焚烧装置连接于所述换热箱体;

所述连接管的一端连通于所述换热箱体,所述连接管道的另一端连通于所述焚烧装置;

所述蓄热装置安装于所述焚烧装置的内部;

所述换热束管的一端连通于所述焚烧装置,所述换热束管的另一端连通于所述第三排气口。

进一步,所述换热装置还包括第一挡板、第二挡板和第三挡板;

所述第一挡板、所述第二挡板和所述第三挡板均安装于所述换热箱体内;

所述第一挡板的四周均连接于所述换热箱体的内壁;

两所述第三挡板组成一个第三挡板组,每个所述第三挡板组内的两块第三挡板分别连接于所述换热箱体内壁的顶部和底部,每个所述第三挡板组内的两所述第三挡板之间成型有第一流通区;

所述第二挡板的前后两侧分别连接于所述换热箱体的内壁;

所述第二挡板的顶部和底部分别与所述换热箱体的内壁成型有第二流通区;

所述第二挡板和所述第三挡板均位于两所述第一挡板之间;

所述第二挡板和所述第三挡板间隔排列;

所述第一挡板、所述第二挡板和所述第三挡板均贯通有若干束管孔;

所述束管孔安装有所述换热束管。

一些实施例中,所述换热装置还包括集气罩;

所述集气罩的一端连接于所述第三排气口,所述集气罩的另一端安装于所述第一挡板。

例如,还包括新风换热进气孔、新风换热排气孔和第四挡板;

所述换热箱体的顶部设有所述新风换热进气孔和所述新风换热排气孔;

所述新风换热进气孔和所述新风换热排气孔分别位于所述第四挡板的左右两侧;

所述第四挡板的前后两侧和顶部分别连接于所述换热箱体的内壁;

所述第四挡板的底部和所述换热箱体的内壁成型有第三流通区;

所述第四挡板的左右两端分别为所述第一挡板;

所述第四挡板贯通有若干所述束管孔。

优选地,还包括脱附风机;

所述脱附风机的一端连通于所述新风换热排气孔,所述脱附风机的另一端连接于所述沸石浓缩转筒过滤器。

具体地,所述焚烧装置包括焚烧炉和燃烧机;

所述燃烧机包括燃烧机主体和燃烧管口;

所述燃烧机主体安装于所述焚烧炉的外侧;

所述燃烧管口穿过所述焚烧炉的内壁置于所述焚烧炉内。

进一步,所述焚烧炉内壁安装有保温模块。

优选地,所述蓄热装置为蜂窝陶瓷蓄热体。

与现有技术相比,上述技术方案中的一个技术方案具有以下有益效果:

1、通过换热束管,在处理废气的同时将换热束管外表面散发的热量回收利用,达到提高热量利用率的效果;

2、通过沸石浓缩转筒过滤器,将可直接排放废气和不可直接排放废气分离,达到提高废气处理效率的效果。

附图说明

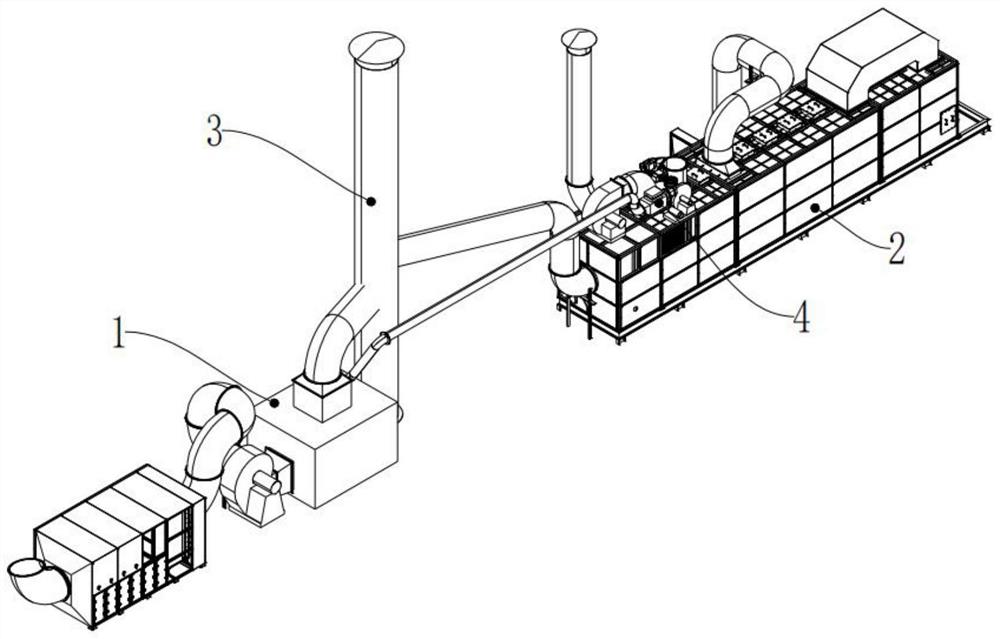

图1是本发明其中一个实施例的结构示意图;

图2是本发明其中一个实施水性浸漆废气处理设备的结构示意图;

图3是本发明其中一个实施例的干式过滤器的结构示意图;

图4是本发明其中一个实施例的油性浸漆废气处理设备的结构示意图;

图5是本发明其中一个实施例的油性浸漆废气处理设备正视图的结构示意图;

图6是本发明其中一个实施例的油性浸漆废气处理设备轴视图的结构示意图;

图7是图6的A处的局部放大图的结构示意图;

其中:水性浸漆废气处理设备1、干式过滤器11、箱体111、过滤架112、过滤网113、吸附风机12、沸石浓缩转筒过滤器13、第一排气口131、第二排气口132、油性浸漆废气处理设备2、换热装置21、换热箱体211、进气口2111、第三排气口2112、新风换热进气孔2113、新风换热排气孔2114、换热束管212、第一挡板213、第二挡板214、第二流通区2141、第三挡板215、第一流通区2151、束管孔216、集气罩217、第四挡板218、第三流通区2181、连接管道22、焚烧装置23、焚烧炉231、保温模块2311、燃烧机232、燃烧机主体2321、燃烧管口2322、蓄热装置24、烟囱3、脱附风机4。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“内侧”、“外侧”、“内端”、“外端”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征,用于区别描述特征,无顺序之分,无轻重之分。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的一个实施例,如图1-7所示,一种废气处理系统,包括水性浸漆废气处理设备1、油性浸漆废气处理设备2和烟囱3;

所述水性浸漆废气处理设备1包括干式过滤器11、吸附风机12和沸石浓缩转筒过滤器13;

所述干式过滤器11连通于所述吸附风机12;

所述吸附风机12连通于所述沸石浓缩转筒过滤器13;

所述沸石浓缩转筒过滤器13的顶部设有第一排气口131;

所述第一排气口131连通于所述烟囱3;

所述沸石浓缩转筒过滤器13的一侧设有第二排气口132;

所述第二排气口132连通于所述油性浸漆废气处理设备2;

所述油性浸漆废气处理设备2连通于所述烟囱3。

工作时,水性浸漆废气从所述干式过滤器11通过,干式过滤器11将水性浸漆废气中的水分吸附,变成相对干燥的废气,在所述吸附风机12的作用下,经过干燥的废气进入到所述沸石浓缩转筒过滤器13中过滤,所述沸石浓缩转筒过滤器13通过吸附废气和浓缩废气,一部分可直接排放的废气从所述第一排气口131排到烟囱3中,再通过烟囱3排到高空中,剩余不可直接排放的废气从所述第二排气口132进入到所述油性浸漆废气处理设备2中处理后,再通过所述烟囱3排到到高空中,所述油性浸漆废气处理设备2能够将废气氧化分解成水、可排放气体和热量,热量可以回收利用,本申请不仅可以将废气转化为可排放气体,而且还回收利用热量,不仅能够高效处理废气而且节能,达到所述废气处理系统的废气利用率和热量利用率的效果。

如图3所示,所述干式过滤器11包括箱体111、过滤架112和过滤网113;

所述过滤架112安装于所述箱体111;

所述过滤网113安装于所述过滤架112。

在本实施例中,工作时,所述废气从所述过滤架112上的过滤网113穿过,所述过滤网113将废气中的大颗粒粉尘除掉,所述过滤网113为袋式活性炭过滤网,所述过滤网113内含静电纤维,对次微米粉尘过滤效率好,具有高捕尘能力,高粉尘载量及高透气性,高使用寿命等优点,需要说明的是,所述干式过滤器内还设有降温换热器和升温换热器,降温换热器用于除掉水雾,升温换热器用于控制相对湿度,有利于废气的进一步处理,达到提高所述废气处理系统处理质量的效果。

如图4-6所示,所述油性浸漆废气处理设备2包括换热装置21、连接管道22、焚烧装置23和蓄热装置24;

所述换热装置21包括换热箱体211和换热束管212;

所述换热束管212安装于所述换热箱体211的内部;

所述换热箱体211设有进气口2111和第三排气口2112;

所述第三排气口2112连通于烟囱3;

所述焚烧装置23连接于所述换热箱体211;

所述连接管2的一端连通于所述换热箱体211,所述连接管道22的另一端连通于所述焚烧装置23;

所述蓄热装置24安装于所述焚烧装置23的内部;

所述换热束管212的一端连通于所述焚烧装置23,所述换热束管212的另一端连通于所述第三排气口2112。

所述油性浸漆废气处理设备2刚开机工作时,有机废气从所述进气口2111进入到所述换热箱体211内,此时有机废气是位于若干所述换热束管212(图5只示出了一条换热束管212,实际应用时可根据实际情况增加其数量)的外侧,然后有机废气通过所述连接管道22进入到所述焚烧装置23,焚烧装置23将有机废气加热后氧化分解成二氧化碳和水,并且产生大量的热量,部分热量被所述蓄热装置24储存起来用于预热新进入的有机废气,而且所述蓄热装置24还能维持所述焚烧装置23内部的温度,从而可以节省燃料,降低使用成本,达到加快氧化分解有机废气的效率。

而剩余的热量伴随氧化分解后的二氧化碳通过所述传热束管12从所述第三排气口2112排出,因为从所述第三排气口2112排出的气体拥有热量,因此可以将此热量回收利用或者将气体通过所述烟囱3排出到高空中,本申请所述油性浸漆废气处理设备2不仅将高浓度、产量大的有机废气高效地转化为无害、易于处理的气体,避免将高浓度的有机废气直接排放到空气中从而污染环境,而且还可以回收大量热量用于其它地方,达到提高所述油性浸漆废气处理设备2环保节能的效果。

进一步,当所述油性浸漆废气处理设备2已经预热后,即完成一轮有机废气的氧化后,新一轮的有机废气从所述进气口2111进入到所述换热箱体211后,此时换热束管212内已经通有带有大量热量气体,当有机废气从所述换热束管212外侧经过时,可以从有机束管12吸收热量进行初步的预热,因为有机废气在所述换热箱体211内已经预热,从而可以大大缩减有机废气在所述焚烧装置23内的加热时间,达到提高所述油性浸漆废气处理设备2氧化分解有机废气效率的效果。

如图5-7所示,所述换热装置21还包括第一挡板213、第二挡板214和第三挡板215;

所述第一挡板213、所述第二挡板214和所述第三挡板215均安装于所述换热箱体211内;

所述第一挡板213的四周均连接于所述换热箱体211的内壁;

两所述第三挡板215组成一个第三挡板组,每个所述第三挡板组内的两块第三挡板215分别连接于所述换热箱体211内壁的顶部和底部,每个所述第三挡板组内的两所述第三挡板215之间成型有第一流通区2151;

所述第二挡板214的前后两侧分别连接于所述换热箱体211的内壁;

所述第二挡板214的顶部和底部分别与所述换热箱体211的内壁成型有第二流通区2141;

所述第二挡板214和所述第三挡板215均位于两所述第一挡板213之间;

所述第二挡板214和所述第三挡板215间隔排列;

所述第一挡板213、所述第二挡板214和所述第三挡板215均贯通有若干束管孔216;

所述束管孔216安装有所述换热束管212。

在本实施例中,工作时,有机废气从所述进气口2111进入到所述换热箱体211内,有机废气通过所述第一流通区2151和所述第二流通区2141向所述连接管道22流动;具体是,有机废气在所述进气口2111的下方分流成两部分有机废气,一部分有机废气从所述第二挡板214顶部的第二流通区2141经过,另一部分有机废气从所述第二挡板214底部的第二流通区2141经过,然后两部分有机废气汇合后从两所述第三挡板215中间的第一流通区2151经过,有机废气通过这种波浪式分流再汇合的流动方式,加快有机废气的移动速度,并且使有机废气能够充分预热,达到提高所述油性浸漆废气处理设备2工作效率的效果。

如图5-6所示,所述换热装置21还包括集气罩217;

所述集气罩217的一端连接于所述第三排气口2112,所述集气罩217的另一端安装于所述第一挡板213。

在本实施例中,工作时,带有热量的气体从所述换热束管212出来,通过所述集气罩217后从所述第三排气口2112排出利用,设置所述集气罩217能够有效聚拢带有热量的气体到所述第三排气口2112,达到提高所述油性浸漆废气处理设备2排气效率的效果。

如图5-6所示,还包括新风换热进气孔2113、新风换热排气孔2114和第四挡板218;

所述换热箱体211的顶部设有所述新风换热进气孔2113和所述新风换热排气孔2114;

所述新风换热进气孔2113和所述新风换热排气孔2114分别位于所述第四挡板218的左右两侧;

所述第四挡板218的前后两侧和顶部分别连接于所述换热箱体211的内壁;

所述第四挡板218的底部和所述换热箱体211的内壁成型有第三流通区2181;

所述第四挡板218的左右两端分别为所述第一挡板213;

所述第四挡板218贯通有若干所述束管孔216。

在本实施例中,所述第四挡板218贯通有若干束管孔216,且所述第四挡板218的束管孔216安装有若干换热束管212,所述换热束管212内有分解氧化后带有大量热量的气体,使用新风换热功能时,所述空气从换热箱体211顶部的新风换热进气孔2113进入,空气在所述第四挡板218底部的第三流通区2181流过再从所述新风换热排气孔2114排出,空气在所述第四挡板218左右两侧移动时,空气从所述换热束管212的吸收热量,使从所述新风换热排气孔2114出来的空气带有热量,用于其他热利用,因为通入的是空气,所以排出的也是空气,可以直接使用,安全方便,达到提高所述油性浸漆废气处理设备2热量利用率的效果。

如图1和图5所示,还包括脱附风机4;

所述脱附风机4的一端连通于所述新风换热排气孔2114,所述脱附风机4的另一端连接于所述沸石浓缩转筒过滤器13。

在本实施例中,所述沸石浓缩转筒过滤器13工作时需要一定的热量,所述脱附风机4从所述新风换热排气孔2114中将热风通入到所述沸石浓缩转筒过滤器4中,达到提高所述废气处理系统热量利用率的效果。

如图5-6所示,所述焚烧装置23包括焚烧炉231和燃烧机232;

所述燃烧机232包括燃烧机主体2321和燃烧管口2322;

所述燃烧机主体2321安装于所述焚烧炉231的外侧;

所述燃烧管口2322穿过所述焚烧炉231的内壁置于所述焚烧炉231内。

在本实施例中,工作时,预热后的有机废气从所述连接管道22进入到所述焚烧炉231内,然后所述燃烧机232工作,燃烧机管口322喷射出火焰给焚烧炉内的有机废气加热,将所述燃烧机主体2321设置在所述焚烧炉231外,方便添加燃料。

如图5-6所示,所述焚烧炉231内壁安装有保温模块2311。

在本实施例中,在所述焚烧炉231内壁安装有所述保温模块2311(图5中只示出了其中一个保温模块2311,实际应用时可根据实际情况增加其数量),所述保温模块2311为1260硅酸铝纤维模块,不仅导热系数低,而且抗收缩耐腐蚀,能够有效保温,防止焚烧炉231内的热量散失,达到提高所述焚烧炉231保温性能的效果。

如图5-6所示,所述蓄热装置24为蜂窝陶瓷蓄热体。

在本实施例中,所述蓄热装置24为蜂窝陶瓷蓄热体,具有耐高温、抗腐蚀、热稳定性好、强度高、蓄热量大、导热性能好等显著优点,达到提高所述蓄热装置24蓄热性能的效果。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 运行内燃机废气后处理系统的方法,内燃机废气后处理系统和有该废气后处理系统的内燃机

- 废气处理装置、废气处理系统、废气处理系统的控制方法、控制程序及筒状管