液体动压轴承及旋转式血泵

文献发布时间:2023-06-19 12:00:51

技术领域

本发明属于轴承领域,特别是涉及液体动压轴承及旋转式血泵。

背景技术

流体动压润滑是依靠被润滑的一对固体摩擦面间的相对运动,使介于固体间的润滑流体膜内产生压力,以承受外载荷而免除固体相互接触,从而起到减少摩擦阻力和保护固体表面的作用。流体动压润滑的要素是:两固体表面间具有楔形间隙;间隙中充有流体,流体具有适当的黏度;此流体能吸附于两固体表面;两固体表面的相对运动带动流体由大间隙向小间隙运动。

液体动压轴承是一类应用流体动压润滑原理的液体轴承,按照支承方向可分为径向轴承和推力轴承。液体动压轴承通常具有楔形润滑膜,此外,还有阶梯形状和螺旋槽形状的润滑膜,两者均可认为是楔形间隙的一种特殊型式。

在液体动压轴承的固体摩擦面开螺旋形浅槽,槽通常做成矩形截面,工作时,依靠固体表面的相对运动带动润滑流体沿各条螺旋槽流动,由于摩擦面间在不开槽处的间隙较小,因此润滑流体在槽的末端处受阻,从而建立压力分布以承受载荷;此种承载原理既可应用于推力轴承,亦可应用于径向轴承。

具有螺旋槽的液体动压轴承结构简单、体积小,除了适用于高速旋转运动的场合,还适用于旋转式血泵等超洁净场合。但现有液体动压轴承的两固体表面具有对称的螺旋槽,使得液体动压轴承的止推盘始终悬停在中间位置,容易导致部分液体滞留于液体动压轴承内,影响对液体的输送,应用于旋转式血泵,存在血栓的风险。

发明内容

本发明所要解决的技术问题是:针对现有方案止推盘始终悬停在中间位置,容易导致部分液体滞留于液体动压轴承内的问题,提供一种液体动压轴承及旋转式血泵。

为解决上述技术问题,本发明实施例提供了一种液体动压轴承,包括第一壳体、止推盘和第二壳体,所述第一壳体与所述第二壳体固定连接,所述止推盘设于所述第一壳体和所述第二壳体之间,且能相对于所述第一壳体和所述第二壳体转动;

所述第一壳体的面向所述止推盘的轴端为第一壳端,所述止推盘的面向所述第一壳端的轴端为第一止推端,所述第二壳体的面向所述止推盘的轴端为第二壳端,所述止推盘的面向所述第二壳端的轴端为第二止推端,所述第一壳端和所述第一止推端中的一个上设有第一螺旋槽,所述第二壳端和所述第二止推端中的一个上设有第二螺旋槽;

所述第一螺旋槽与所述第二螺旋槽不对称,以使所述止推盘转速变化时所述止推盘悬浮的轴向位置相应变化。

可选地,所述第一螺旋槽与所述第二螺旋槽中的一种为等槽深螺旋槽,另一种为变槽深螺旋槽,且槽深由外向内逐渐减小或增大。

可选地,所述第一螺旋槽的槽深为0.005~0.5mm,所述第二螺旋槽的槽深为0.005~0.5mm。

可选地,所述第一螺旋槽与所述第二螺旋槽中的一种为等槽宽螺旋槽,另一种为变槽宽螺旋槽,且槽宽由外向内逐渐减小或增大。

可选地,所述第一螺旋槽的槽宽为0.2~5mm,所述第二螺旋槽的槽宽为0.2~5mm。

可选地,所述第一螺旋槽设为4~36个,所述第二螺旋槽设为4~36个。

可选地,所述第一螺旋槽的槽长比为0~1,螺旋角度范围为0~85°;所述第二螺旋槽的槽长比为0~1,螺旋角度范围为0~85°。

可选地,所述第一止推端与所述第一壳端的间隙为0.005~0.5mm,所述第二止推端与所述第二壳端的间隙为0.005~0.5mm。

可选地,任一所述第一螺旋槽的形状为双圆弧线形、对数螺线形、斜直线形或抛物线形,任一所述第二螺旋槽的形状为双圆弧线形、对数螺线形、斜直线形或抛物线形。

本发明实施例还提供了一种旋转式血泵,包括前述液体动压轴承。

本发明实施例提供的液体动压轴承及旋转式血泵,第一壳体和第二壳体为止推盘提供一定的轴向净承载力,将液体动压轴承的所述第一螺旋槽与所述第二螺旋槽设置为不对称,当止推盘转速改变时,止推盘轴向两侧受到不同大小的推力,止推盘会沿液体动压轴承的轴向移动,改变止推盘与第一壳体或第二壳体的轴向间隙,最终稳定在相应转速下的受力平衡处,从而通过不对称的第一螺旋槽和第二螺旋槽的设置使得止推盘能在不同转速工况下稳定悬浮在不同的轴向位置,进而能够通过改变止推盘的转速挤出液体动压轴承内的液体,避免部分液体长时间滞留于液体动压轴承内,应用于旋转式血泵时,能够改善液体动压轴承间隙处的血液相容性,防止血栓。

附图说明

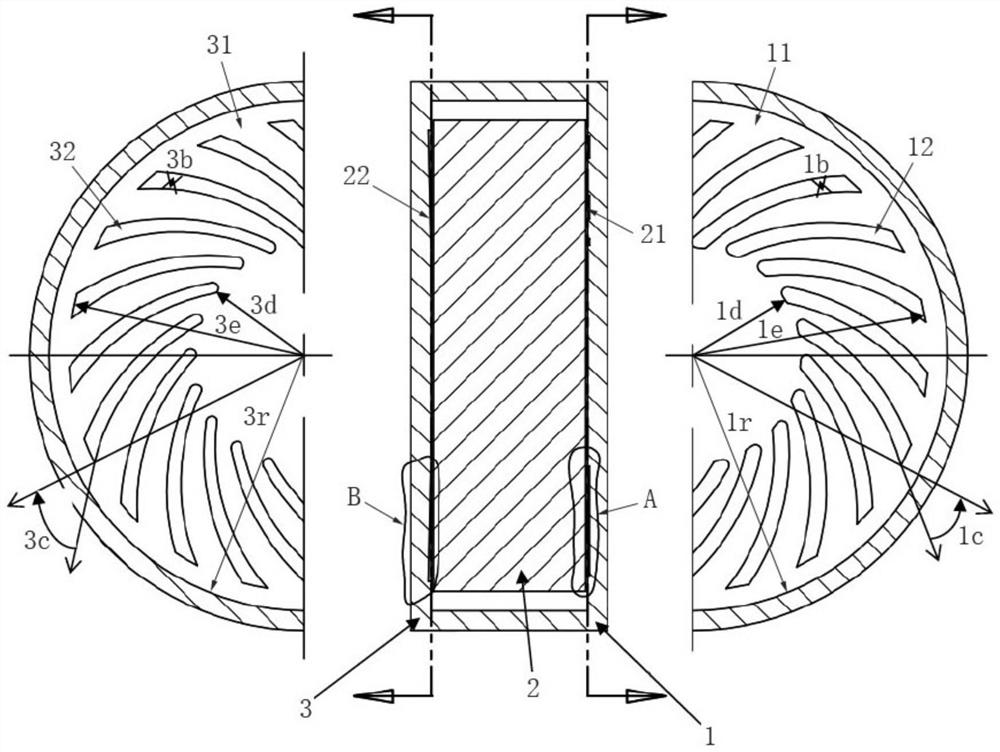

图1为本发明实施例提供的液体动压轴承的结构示意图;

图2为图1中A部旋转后的放大图;

图3为图1中B部旋转后的放大图;

说明书中的附图标记如下:

1、第一壳体;11、第一壳端;12、第一螺旋槽;

2、止推盘;21、第一止推端;22、第二止推端;

3、第二壳体;31、第二壳端;32、第二螺旋槽。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

如图1至图3所示,本发明实施例提供的液体动压轴承,包括第一壳体1、止推盘2和第二壳体3,第一壳体1与第二壳体3固定连接,止推盘2设于第一壳体1和第二壳体3之间,且能相对于第一壳体1和第二壳体3转动;

第一壳体1的面向止推盘2的轴端为第一壳端11,止推盘2的面向第一壳端11的轴端为第一止推端21,第二壳体3的面向止推盘2的轴端为第二壳端31,止推盘2的面向第二壳端31的轴端为第二止推端22;第一壳端11和第一止推端21中的一个上设有第一螺旋槽12,图1中第一螺旋槽12设于第一壳端11,第一止推端21设为光滑轴向平面;第二壳端31和第二止推端22中的一个上设有第二螺旋槽32,图1中第二螺旋槽32设于第二壳端31,第二止推端22设为光滑轴向平面;本申请中,为便于说明,将第一螺旋槽12与第二螺旋槽32统称为螺旋槽;

第一螺旋槽12与第二螺旋槽32不对称(指所有第一螺旋槽12组成的槽结构与所有第二螺旋槽32组成的槽结构不对称),以使止推盘2转速变化时止推盘2悬浮的轴向位置相应变化。

使用时,由于止推盘2相对于第一壳体1和第二壳体3中的一个顺时针转动,相对于另一个逆时针转动,从而依靠固体表面的相对运动带动液体沿第一螺旋槽12和第二螺旋槽32 流动,具体地,使液体自液体动压轴承的外周流向中心的方案为泵入式轴承,或使液体自液体动压轴承的中心流向外周的方案为泵出式轴承,推力盘的旋转方向可根据实际需要确定,相应地改变螺旋槽的旋向即可。由于第一螺旋槽12和第二螺旋槽32的尽头不导通,摩擦面间(即第一止推端21与第一壳端11间,第二止推端22与第二壳端31间)在不开槽处的间隙较小,液体在螺旋槽的尽头处受阻,从而建立压力分布以承受载荷。此外,止推盘2旋转带动液体从有槽处向无槽处流动时,也能建立压力分布以承受载荷。

本发明实施例提供的液体动压轴承,第一壳体1和第二壳体3为止推盘2提供一定的轴向净承载力,将液体动压轴承的第一螺旋槽12与第二螺旋槽32设置为不对称,当止推盘2 转速改变时,止推盘2轴向两侧受到不同大小的推力,止推盘2会沿液体动压轴承的轴向移动,改变止推盘2与第一壳体1或第二壳体3的轴向间隙,最终稳定在相应转速下的受力平衡处,从而通过不对称的第一螺旋槽12和第二螺旋槽32的设置使得止推盘2能在不同转速工况下稳定悬浮在不同的轴向位置,进而能够通过改变止推盘2的转速挤出液体动压轴承内的液体,避免部分液体长时间滞留于液体动压轴承内,应用于旋转式血泵时,能够改善液体动压轴承间隙处的血液相容性,防止血栓。

在一实施例中,第一螺旋槽12与第二螺旋槽32中的一种为等槽深螺旋槽(图2示出的第一螺旋槽12为等槽深螺旋槽),另一种为变槽深螺旋槽(图3示出的第二螺旋槽32为变槽深螺旋槽),且槽深由外向内逐渐减小或增大,结构简单,除了液体在螺旋槽的尽头受阻以建立压力分布外,还通过在变槽深的螺旋槽处形成于第一壳体1或第二壳体3与止推盘2之间的楔形间隙建立压力分布,通过相对转动向液体动压轴承的螺旋槽处的楔形间隙之间输送流体,使液体动压轴承的承载能力大大提高;

可设置第一螺旋槽12与第二螺旋槽32的位置相对,其它参数(如槽宽、槽长比、槽形、螺旋角度、槽数)对应相同,仅一种螺旋槽设置为变槽深螺旋槽,从而在现有液体动压轴承的基础上对一种螺旋槽的槽深进行微调,实现第一螺旋槽12与第二螺旋槽32的不对称设置,进一步简化结构,改进成本低。当然,由外向内第一螺旋槽12和第二螺旋槽32的槽深也可均不变化,或均变化。

在一实施例中,如图2和图3所示,第一螺旋槽12的槽深1a为0.005~0.5mm,第二螺旋槽32的槽深3a为0.005~0.5mm,使得止推盘2转动时,第一壳体1和第二壳体3能通过液体为止推盘2提供合适的推力,避免开螺旋槽影响液体动压轴承上相应结构(第一壳体1、止推盘2或第二壳体3)的使用寿命。

在一实施例中,第一螺旋槽12与第二螺旋槽32中的一种为等槽宽螺旋槽,另一种为变槽宽螺旋槽,且槽宽由外向内逐渐减小或增大,结构简单;可设置第一螺旋槽12与第二螺旋槽32的位置相对,其它参数(如槽深、槽长比、槽形、螺旋角度、槽数)对应相同,仅一种螺旋槽设置为变槽宽螺旋槽,从而在现有液体动压轴承的基础上对一种螺旋槽的槽宽进行微调,实现第一螺旋槽12与第二螺旋槽32的不对称设置,进一步简化结构,改进成本低。当然,由外向内第一螺旋槽12和第二螺旋槽32的槽宽也可均不变化,或均变化。

在一实施例中,如图1所示,第一螺旋槽12的槽宽1b为0.2~5mm,第二螺旋槽32的槽宽3b为0.2~5mm,使得止推盘2转动时,第一壳体1和第二壳体3能通过液体为止推盘2 提供合适的推力,避免开螺旋槽影响液体动压轴承上相应结构(第一壳体1、止推盘2或第二壳体3)的使用寿命。

在一实施例中,第一螺旋槽12设为4~36个,第二螺旋槽32设为4~36个,使得止推盘 2转动时,第一壳体1和第二壳体3能通过液体为止推盘2提供合适的推力。可设置第一螺旋槽12与第二螺旋槽32的其它参数(如槽宽、槽深、槽长比、槽形、螺旋角度)对应相同,仅两种螺旋槽的个数不同,从而在现有液体动压轴承的基础上对螺旋槽的槽数进行微调,实现第一螺旋槽12与第二螺旋槽32的不对称设置。

在一实施例中,第一螺旋槽12的槽长比为0~1,第二螺旋槽32的槽长比为0~1,具体根据实际需要选择,以使止推盘2转动时,第一壳体1和第二壳体3能通过液体为止推盘2提供合适的推力为宜。第一螺旋槽12的槽长比和第二螺旋槽32的槽长比可以相等或不相等。

优选地,如图1所示,第一壳端11、第一止推端21、第二止推端22和第二壳端31的端面为圆面,第一螺旋槽12的外端位于第一外圆上,所有第一螺旋槽12的内端位于第一内圆上,第一外圆、第二内圆与第一螺旋槽12所在结构的圆面的中心点重合,第一外圆的半径为1e,第一内圆的半径为1d,第一壳端11的内径为1r,第一螺旋槽12的槽长比=(1e-1d) /1r;第二螺旋槽32的外端位于第二外圆上,所有第二螺旋槽32的内端位于第二内圆上,第二外圆、第二内圆与第二螺旋槽32所在结构的圆面的中心点重合,第二外圆的半径为3e,第二内圆的半径为3d,第二壳端31的内径为3r,第二螺旋槽32的槽长比=(3e-3d)/3r。

在一实施例中,如图1所示,第一螺旋槽12的螺旋角度1c范围为0~85°;第二螺旋槽 32的螺旋角度3c范围为0~85°,具体根据实际需要选择,以使止推盘2转动时,第一壳体1 和第二壳体3能通过液体为止推盘2提供合适的推力为宜。第一螺旋槽12的螺旋角度和第二螺旋槽32的螺旋角度可以相等或不相等。第一螺旋槽12的螺旋角度1c为第一螺旋槽12的内弯曲侧的外端的延伸方向与第一壳端11的过第一螺旋槽12的内弯曲侧的外端的径向线的夹角。

在一实施例中,如图2和图3所示,第一止推端21与第一壳端11的间隙1f为0.005~0.5mm,第二止推端22与第二壳端31的间隙3f为0.005~0.5mm,以使止推盘2转动时,第一壳体1和第二壳体3能通过液体为止推盘2提供合适的推力。

在一实施例中,任一第一螺旋槽12的形状为双圆弧线形、对数螺线形、斜直线形或抛物线形,任一第二螺旋槽32的形状为双圆弧线形、对数螺线形、斜直线形或抛物线形,这些槽形,均能在止推盘2转动时通过液体沿螺旋槽流动使得第一壳体1和第二壳体3能间接为止推盘2提供轴向推力。可设置第一螺旋槽12与第二螺旋槽32的其它参数(如槽宽、槽深、槽长比)对应相同,至少一种螺旋槽中的部分螺旋槽与另一种螺旋槽的槽形不相同,从而在现有液体动压轴承的基础上对部分螺旋槽的槽形进行微调,实现第一螺旋槽12与第二螺旋槽 32的不对称设置。

具体地,也可设置第一螺旋槽12与第二螺旋槽32的多个参数(如槽宽、槽深、槽长比、槽形、螺旋角度)对应不同,以增加动压力。

本发明实施例还提供了一种旋转式血泵,包括前述任一实施例述及的液体动压轴承。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 液体动压轴承及旋转式血泵

- 液体动压轴承及旋转式血泵