一种远程监控式液压单排冲孔机智能控制系统及方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及一种远程监控式液压单排冲孔机智能控制系统及方法,属机加工设备技术领域。

背景技术

液压单排冲孔机是冲压成型、冲孔加工中的重要设备,使用量巨大,但在实际使用中发现,当前的液压单排冲孔机的操控系统往往均采用的传统控制电路系统,如基于接触器、继电器构成的开关电路系统,虽然可以满足使用的需要,但工作效率低下,加工精度也相对较低,针对这一问题,当前虽然也开发了基于可编程控制器等控制设备的自动化程度较高的控制系统,但依然缺乏有效的机加工检测、反馈及控制能力,从而进一步导致了冲压加工作业的控制精度相对较差,同时当前的各类液压单排冲孔机在运行和使用中,往往均需要通过工作人员根据工作经验判断设备运行误差及设备运行故障隐患,从而进一步导致了当前液压单排冲孔机加工作业精度低下且设备运行稳定性差,难以有效满足使用的需要。

因此针对这一问题,迫切需要开发一种全新的液压单排冲孔机及方法,以满足实际使用的需要。

发明内容

为了解决现有技术上的不足,本发明提供一种远程监控式液压单排冲孔机智能控制系统及方法。

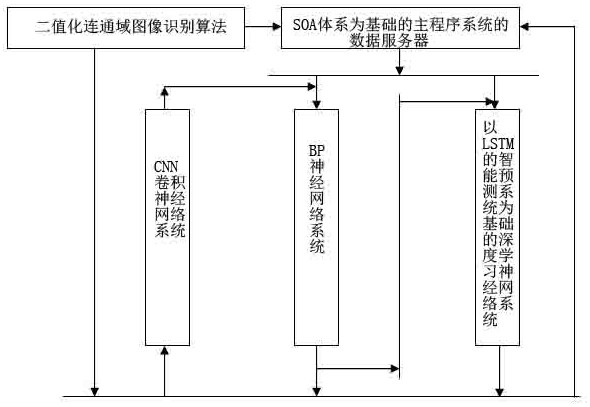

一种远程监控式液压单排冲孔机智能控制系统,包括通讯网关、现场操控终端、液压传感器、机械压力传感器、激光水平仪、光栅标尺、3D摄像头,其中现场操控终端分别与通讯网关、液压传感器、机械压力传感器、激光水平仪、光栅标尺、3D摄像头电气连接,通讯网关另通过通讯网络与外部监控系统建立数据连接,通讯网关、现场操控终端均嵌于液压单排冲孔机主控箱内,并与液压单排冲孔机主控电路电气连接,所述的现场操控终端包括中央处理电路、视频加速电路、MOS驱动电路、多路稳压电源、晶振电路、数据通讯总线、电源接线端子及串口通讯端口,所述中央处理电路、视频加速电路分别与MOS驱动电路、晶振电路及数据通讯总线电气连接,所述数据通讯总线分别与MOS驱动电路、晶振电路、I/O通讯端口、电源接线端子及串口通讯端口电气连接,所述MOS驱动电路分别与多路稳压电源、晶振电路、数据通讯总线、电源接线端子及串口通讯端口电气连接。所述的外部监控系统为采用以SOA体系为基础的主程序系统的数据服务器,且所述外部监控系统内另设基于二值化连通域图像识别算法、采用C/S结构和B/S结构的嵌套架构BP神经网络系统,及与BP神经网络系统协同运行的以LSTM的智能预测系统为基础的深度学习神经网络系统,其中所述以LSTM的智能预测系统为基础的深度学习神经网络系统与BP神经网络系统并联,且以LSTM的智能预测系统为基础的深度学习神经网络系统的输入端与BP神经网络系统输出端连通,输出端通过CNN卷积神经网络系统与BP神经网络系统建立数据连接,所述基于二值化连通域图像识别算法的结果分别与以SOA体系为基础的主程序系统和通过CNN卷积神经网络系统与BP神经网络系统建立数据连接。

进一步的,液压传感器与液压单排冲孔机的驱动液压缸数量一致,且每个驱动液压缸内均设一个液压传感器,光栅标尺数量与液压单排冲孔机驱动液压缸及冲压头数量一致,且每个液压单排冲孔机驱动液压缸及冲压头上均设一个光栅标尺,激光水平仪至少一个,嵌于各液压单排冲孔机冲压头上端面,且激光水平仪与冲压头同轴分布,其光轴与液压单排冲孔机基准面平行分布, 3D摄像头嵌于液压单排冲孔机承载台上端面,其光轴与液压单排冲孔机冲压头冲压作业方向呈0°—90°夹角,机械压力传感器若干,且每两个机械压力传感器和一个液压单排冲孔机冲压头构成一个检测组,检测组中的两个机械压力传感器均与冲压头同轴分布,且其中一个机械压力传感器位于冲压头正下方并嵌于液压单排冲孔机作业台内,另一个机械压力传感器位于冲压头与冲压驱动臂连接位置处。

进一步的,所述的中央处理电路为FPGA芯片、DSP及PIC芯片中任意一种为基础的电路系统。

进一步的,所述的现场操控终端通过硬质绝缘板与液压单排冲孔机主控箱连接。

一种远程监控式液压单排冲孔机智能控制系统的使用方法,包括如下步骤:

S1,设备装配,首先需要将控制处理的各液压单排冲孔机上的通讯网关、现场操控终端、液压传感器、机械压力传感器、激光水平仪、光栅标尺、3D摄像头组装定位,然后设置至少一个外部监控系统,并将外部监控系统通过通讯网络与各液压单排冲孔机上的通讯网关间建立数据连接,同时由外部监控系统为各液压单排冲孔机上的通讯网关分配独立的通讯地址及通讯协议,即可完成本发明装配;

S2,监控运行,完成S1步骤后,在冲孔作业时,液压单排冲孔机首先通过其主控电路驱动运行,在运行过程中,一方面由现场操控终端对主控电路冲孔作业程序及加工工艺参数进行同步采集监控;另一方面由现场操控终端驱动液压传感器、机械压力传感器、激光水平仪、光栅标尺、3D摄像头运行,对液压单排冲孔机各运动部件的运行状态及参数进行监控采集,并将采集的数据反馈至现场操控终端,最后由现场操控终端根据接收的反馈数据与采集的主控电路冲孔作业程序及加工工艺参数进行比对运算,得到加工误差并生成对加工误差修正后的冲孔作业程序及加工工艺参数,然后以修整后的冲孔作业程序及加工工艺参数驱动液压单排冲孔机进行冲孔作业;

S3,远程控制及修正,在S2步骤运行中,将采集的加工误差通过通讯网关反馈至外部监控系统,外部监控系统在接收到S2步骤反馈的数据后,一方面根据接收的液压单排冲孔机运行误差对切割控制程序参数进行修正;另一方面通过BP神经网络系统,及与BP神经网络系统协同运行的以LSTM的智能预测系统为基础的深度学习神经网络系统根据S2步骤采集的到数据进行仿真学习,一方面对当前液压单排冲孔机存在误差进行统计,并在后续液压单排冲孔机设备进行冲孔控制程序汇编时进行误差补偿;另一方面对当前液压单排冲孔机误差变化规律进行分析汇总,获得当前液压单排冲孔机设备误差变化规律,并根据当前液压单排冲孔机设备误差变化规律生成液压单排冲孔机维护计划及故障预警。

进一步的,所述的S3步骤中液压单排冲孔机存在误差为钻孔刀具的刀补误差、机械磨损误差、累计公差、形位误差中的任意一种或几种。

本发明现场操控终端、液压传感器、机械压力传感器、激光水平仪、光栅标尺、3D摄像头组装定位,然后设置至少一个外部监控系统,并将外部监控系统通过通讯网络与各液压单排冲孔机上的通讯网关间建立数据连接可有效实现同时对多台液压单排冲孔机同步控制,且控制精度及效率高,从而有效提高液压单排冲孔机作业效率和精度;另一方面可实现对液压单排冲孔机运行精度仿真和预判,并根据液压单排冲孔机运行精度及时调整切割参数和对液压单排冲孔机故障进行预判,在进一步提高加工精度的同时另可有效的降低设备故障发生率,提高了冲孔设备运行的稳定性和可靠性。

附图说明

下面结合附图和具体实施方式来详细说明本发明;

图1为本发明系统结构示意图;

图2为外部监控系统结构示意图;

图3为现场操控终端结构示意图;

图4为本发明方法流程示意图。

图中各标号:通讯网关1、现场操控终端2、液压传感器3、机械压力传感器4、激光水平仪5、光栅标尺6、3D摄像头7、驱动液压缸8、冲压头9、承载台10。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于施工,下面结合具体实施方式,进一步阐述本发明。

如图1所述的一种远程监控式液压单排冲孔机智能控制系统,包括通讯网关1、现场操控终端2、液压传感器3、机械压力传感器4、激光水平仪5、光栅标尺6、3D摄像头7,其中现场操控终端2分别与通讯网关1、液压传感器3、机械压力传感器4、激光水平仪5、光栅标尺6、3D摄像头7电气连接,通讯网关1另通过通讯网络与外部监控系统建立数据连接,通讯网关1、现场操控终端2均嵌于液压单排冲孔机主控箱内,并与液压单排冲孔机主控电路电气连接,液压传感器3与液压单排冲孔机的驱动液压缸8数量一致,且每个驱动液压缸8内均设一个液压传感器3,光栅标尺6数量与液压单排冲孔机驱动液压缸8及冲压头9数量一致,且每个液压单排冲孔机驱动液压缸8及冲压头9上均设一个光栅标尺6,激光水平仪5至少一个,嵌于各液压单排冲孔机冲压头9上端面,且激光水平仪5与冲压头9同轴分布,其光轴与液压单排冲孔机基准面平行分布, 3D摄像头7嵌于液压单排冲孔机承载台10上端面,其光轴与液压单排冲孔机冲压头9冲压作业方向呈0°—90°夹角,机械压力传感器4若干,且每两个机械压力传感器4和一个液压单排冲孔机冲压头9构成一个检测组,检测组中的两个机械压力传感器4均与冲压头9同轴分布,且其中一个机械压力传感器4位于冲压头9正下方并嵌于液压单排冲孔机作业台内,另一个机械压力传感器4位于冲压头9与冲压驱动臂连接位置处。

如图2所示,重点说明的,所述的外部监控系统为采用以SOA体系为基础的主程序系统的数据服务器,且所述外部监控系统内另设基于二值化连通域图像识别算法、采用C/S结构和B/S结构的嵌套架构BP神经网络系统,及与BP神经网络系统协同运行的以LSTM的智能预测系统为基础的深度学习神经网络系统,其中所述以LSTM的智能预测系统为基础的深度学习神经网络系统与BP神经网络系统并联,且以LSTM的智能预测系统为基础的深度学习神经网络系统的输入端与BP神经网络系统输出端连通,输出端通过CNN卷积神经网络系统与BP神经网络系统建立数据连接,所述基于二值化连通域图像识别算法的结果分别与以SOA体系为基础的主程序系统和通过CNN卷积神经网络系统与BP神经网络系统建立数据连接;通过二值化连通域图像识别算法的结果,得到加工误差并生成对加工误差修正后的冲孔作业程序及加工工艺参数,然后以修整后的冲孔作业程序及加工工艺参数驱动液压单排冲孔机进行冲孔作业。

如图3所示,本实施例中,所述的现场操控终端2包括中央处理电路、视频加速电路、MOS驱动电路、多路稳压电源、晶振电路、数据通讯总线、电源接线端子及串口通讯端口,所述中央处理电路、视频加速电路分别与MOS驱动电路、晶振电路及数据通讯总线电气连接,所述数据通讯总线分别与MOS驱动电路、晶振电路、I/O通讯端口、电源接线端子及串口通讯端口电气连接,所述MOS驱动电路分别与多路稳压电源、晶振电路、数据通讯总线、电源接线端子及串口通讯端口电气连接。

进一步优化的,所述的中央处理电路为FPGA芯片、DSP及PIC芯片中任意一种为基础的电路系统。

本实施例中,所述的现场操控终端2通过硬质绝缘板与液压单排冲孔机主控箱连接。

如图4所示,一种远程监控式液压单排冲孔机智能控制系统的控制方法,包括如下步骤:

S1,设备装配,首先需要将控制处理的各液压单排冲孔机上的通讯网关1、现场操控终端2、液压传感器3、机械压力传感器4、激光水平仪5、光栅标尺6、3D摄像头7组装定位,然后设置至少一个外部监控系统,并将外部监控系统通过通讯网络与各液压单排冲孔机上的通讯网关1间建立数据连接,同时由外部监控系统为各液压单排冲孔机上的通讯网关1分配独立的通讯地址及通讯协议,即可完成本发明装配;

S2,监控运行,完成S1步骤后,在冲孔作业时,液压单排冲孔机首先通过其主控电路驱动运行,在运行过程中,一方面由现场操控终端2对主控电路冲孔作业程序及加工工艺参数进行同步采集监控;另一方面由现场操控终端2驱动液压传感器3、机械压力传感器4、激光水平仪5、光栅标尺6、3D摄像头7运行,对液压单排冲孔机各运动部件的运行状态及参数进行监控采集,并将采集的数据反馈至现场操控终端2,最后由现场操控终端2根据接收的反馈数据与采集的主控电路冲孔作业程序及加工工艺参数进行比对运算,得到加工误差并生成对加工误差修正后的冲孔作业程序及加工工艺参数,然后以修整后的冲孔作业程序及加工工艺参数驱动液压单排冲孔机进行冲孔作业;

S3,远程控制及修正,在S2步骤运行中,将采集的加工误差通过通讯网关1反馈至外部监控系统,外部监控系统在接收到S2步骤反馈的数据后,一方面根据接收的液压单排冲孔机运行误差对切割控制程序参数进行修正;另一方面通过BP神经网络系统,及与BP神经网络系统协同运行的以LSTM的智能预测系统为基础的深度学习神经网络系统根据S2步骤采集的到数据进行仿真学习,一方面对当前液压单排冲孔机存在误差进行统计,并在后续液压单排冲孔机设备进行冲孔控制程序汇编时进行误差补偿;另一方面对当前液压单排冲孔机误差变化规律进行分析汇总,获得当前液压单排冲孔机设备误差变化规律,并根据当前液压单排冲孔机设备误差变化规律生成液压单排冲孔机维护计划及故障预警。液压单排冲孔机存在误差为钻孔刀具的刀补误差、机械磨损误差、累计公差、形位误差中的任意一种或几种。

本发明在运行时:

液压传感器:在运行中有效对冲压作业液压缸的驱动压力进行检测;

机械压力传感器:对冲压作业时冲压头对工件时间的机械压力进行检测;

激光水平仪:对冲压作业时各冲压头分布位置、冲压头连接的驱动柱位置进行检测,确保各冲压头分布在同一加工作业面上,降低加工误差;

光栅标尺:检测驱动液压缸的伸缩行程量;

3D摄像头:对冲压作业面、冲压过程进行视频信号采集并进行视频分析,提高检测精度。

本发明在控制时,其较传统的液压单排冲孔机控制系统,本发明通过设置通讯网关1、现场操控终端2、液压传感器3、机械压力传感器4、激光水平仪5、光栅标尺6、3D摄像头7,其中现场操控终端2分别与通讯网关1、液压传感器3、机械压力传感器4、激光水平仪5、光栅标尺6、3D摄像头7电气连接,使其构成完整的远程式单排冲孔机控制系统,可有效实现远程同时对多台液压单排冲孔机同步控制,而且控制精度及效率高,从而有效提高液压单排冲孔机控制作业效率和精度;其次,通过BP神经网络系统及与BP神经网络系统协同运行的以LSTM的智能预测系统为基础的深度学习神经网络系统根据S2步骤采集到的数据进行仿真学习,从而可实现对液压单排冲孔机运行精度仿真和预判,并根据液压单排冲孔机运行精度及时调整切割参数和对液压单排冲孔机故障进行预判,当前液压单排冲孔机存在误差进行统计,并在后续液压单排冲孔机设备进行冲孔控制程序汇编时进行误差补偿;另一方面对当前液压单排冲孔机误差变化规律进行分析汇总,获得当前液压单排冲孔机设备误差变化规律,并根据当前液压单排冲孔机设备误差变化规律生成液压单排冲孔机维护计划及故障预警,进一步提高加工精度的同时另可有效的降低设备故障发生率,提高了冲孔设备运行的稳定性和可靠性。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种远程监控式液压单排冲孔机智能控制系统及方法

- 一种远程监控式油电混合电液伺服折弯机智能控制系统及其方法