一种机床基础运动状态的可视化评估方法和装置

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于数控装备领域,特别涉及一种机床基础运动状态的可视化评估方法和装置。

背景技术

机床基础运动状态对于机床运动的稳定性来说非常重要,机床基础运动状态的好坏直接影响工件表面的加工效果,如工件表面产生的一些异常纹路等。目前,机床整体状态的评估通常采用加工测试件进行实际加工,并根据工件表面加工效果来评判和验证。而对于工件的表面加工效果,不仅受机床本身状态的影响,而且加工工艺的管控也是很大影响因素之一,一旦出现管控不到位,将很难实现对机床基础运动状态的评估。并且,目前实际加工出现的异常纹路也不方便进行数据标准的量化,更不方便进行数字化管理。同时,频繁的加工验证,不但工作量大,效率低,而且易造成资源浪费,成本较高。

发明内容

本发明的目的在于克服现有技术的不足,提供一种无需实际切削加工,且操作简单、效率高、成本低、易于实现指标量化和数字化管理的机床基础运动状态可视化评估方法和装置。

为了解决上述技术问题,本发明是通过以下技术方案实现的:一种机床基础运动状态的可视化评估方法,通过机床空跑合工件加工路径,利用模拟量采集卡提取各运动单元驱动电机的实时负载数据,并以色谱图的形式反映工件加工路径上每个点的负载大小,进而分析机床运动状态是否存在异常,具体包括以下步骤:

A.启动数控机床,按照导入的工件加工路径进行空跑合;

B.通过模拟量采集卡对数控机床运动单元驱动电机的实际负载(输出电流)进行数据提取和采集,其中运动单元包括机床各直线轴运动单元、旋转轴运动单元以及电主轴旋转运动单元;

C.将路径点的实时位置数据拟合成三维图形,并将同步采集到的各运动单元的负载数据分别单独映射到三维图形上,生成各运动单元的负载可视化数据图形,负载可视化数据图形以色谱图形式显示,根据负载数据大小显示不同的颜色;

D.对各运动单元的负载可视化数据图形进行分析,逐一分析各色谱图中是否存在异常纹路,若存在异常纹路,则表明该运动单元的运动状态存在异常;若无异常纹路,则表明该运动单元的运动状态正常;若各个运动单元的色谱图均无异常纹路,则初步判断机床的基础运动状态满足要求。

上述一种机床基础运动状态的可视化评估方法,对于步骤D中所述存在异常纹路的情况,可继续对异常纹路进行分析,具体包括:

E.对异常纹路的色差数据进行量化,包括但不限于异常纹路的条数、尺寸以及距离,找出异常纹路的规律性特征,并根据异常纹路的规律性特征分析可能产生的原因或机械部位。

上述一种机床基础运动状态的可视化评估方法,所述步骤E之后,还包括:

F.根据分析结果对相关运动单元的机械状态进行调整,并返回步骤A。

上述一种机床基础运动状态的可视化评估方法,对于步骤D中所述各运动单元均无异常纹路的情况,可进行实际加工验证,通过评估加工效果进一步验证机床运动状态是否满足要求。

上述一种机床基础运动状态的可视化评估方法,步骤C中所述的负载可视化图形以及步骤E中量化的色差数据能够记录和保存。

另一方面,一种机床基础运动状态的评估装置,由控制处理单元、模拟量采集卡、可视化分析单元以及机床各运动单元的驱动器和驱动电机组成,

模拟量采集卡用于采集和提取驱动电机的负载数据,并将负载数据传送到控制处理单元;

控制处理单元用于向机床各运动单元发送运动指令,并对负载数据进行处理生成负载可视化数据文件;

可视化分析单元用于可视化负载数据的显示和分析;

模拟量采集卡具有多个通道,分别与机床各运动单元的驱动器连接,驱动器分别与对应的驱动电机连接;控制处理单元一方面与各运动单元的驱动器连接,向驱动器发送运动指令信号,一方面与模拟量采集卡连接进行数据通讯,同时控制处理单元还与可视化分析单元连接;机床各运动单元运动时的动态负载通过驱动电机反馈给驱动器,模拟量采集卡对驱动器内的负载数据进行提取并反馈到控制处理单元,控制处理单元对负载数据进行处理生成可视化数据文件并导入至可视化分析单元,可视化分析单元根据可视化数据图形进行数据分析。

上述一种机床基础运动状态的评估装置,所述控制处理单元可以是机床数控系统中的控制处理模块,也可以是单独的检测评估控制系统。

与现有技术相比,本发明有益效果在于:本发明通过空跑合工件加工路径,实现了机床运动状态的可视化评估,无需进行反复的实际加工验证,大大减少了加工所用毛坯、刀具、切削液等原材料的消耗,降低了成本,并且操作简单,效率高。同时,可视化分析中可以提取和保存一些量化指标,便于存档和数字化管理。

附图说明

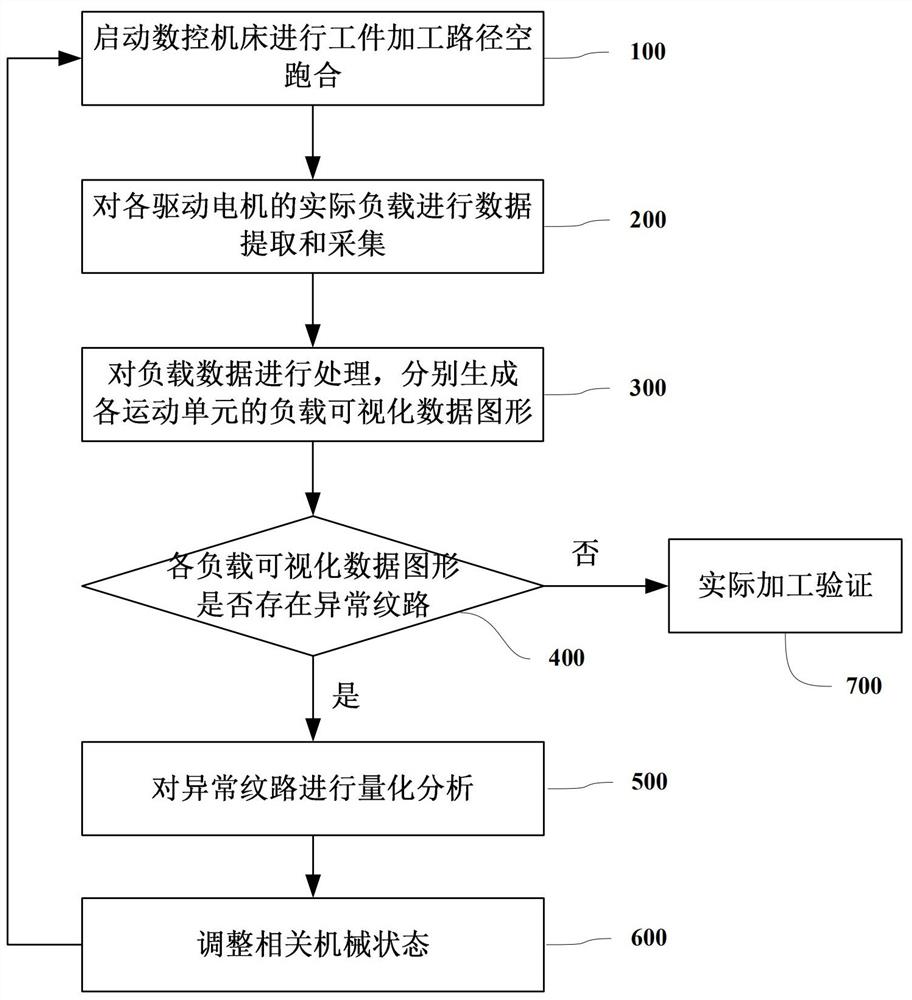

图1是本发明的方法流程图。

图2是本发明的负载可视化图形示意图。

图3是本发明的装置结构示意图。

具体实施方式

下面结合附图与具体实施方式对本发明作进一步详细描述。

如图1所示,本发明的一种机床基础运动状态的可视化评估方法,具体包括以下步骤:

步骤100,启动数控机床,按照导入的工件加工路径进行空跑合;

步骤200,通过模拟量采集卡对数控机床运动单元的驱动电机实际负载(输出电流)进行数据提取和采集,其中运动单元包括机床各直线轴运动单元、旋转轴运动单元以及电主轴旋转运动单元;

步骤300,将路径点的实时位置数据拟合成三维图形,并将同步采集到的各运动单元的负载数据分别单独映射到三维图形上,生成各运动单元的负载可视化数据图形,负载可视化数据图形以色谱图形式显示,根据负载数据大小显示不同的颜色,如图2所示;

步骤400,对各运动单元的负载可视化数据图形进行分析,逐一分析各色谱图中是否存在异常纹路,若其中之一存在异常纹路,则执行步骤500,若各个运动单元的色谱图均无异常纹路,则执行步骤700;

步骤500,对异常纹路的色差数据进行量化,如异常纹路的条数、尺寸以及距离等,找出异常纹路的规律性特征,并根据异常纹路的规律性特征分析可能产生的原因或机械部位;同时将可视化图形以及量化的色差数据进行记录和保存;

步骤600,根据分析结果对相关运动单元的机械状态进行调整,并返回步骤100;

步骤700,进行实际加工验证,通过评估加工效果进一步验证机床运动状态是否满足要求。

如图3所示,本发明的一种机床基础运动状态的评估装置,由控制处理单元1、模拟量采集卡2、可视化分析单元3以及机床各运动单元的驱动器4和驱动电机5组成。模拟量采集卡2具有多个通道,分别与机床各运动单元的驱动器4连接;控制处理单元一方面与各运动单元的驱动器连接,一方面与模拟量采集卡连接进行数据通讯,同时控制处理单元还与可视化分析单元连接;机床各运动单元的驱动器4分别与各自的驱动电机5连接。

控制处理单元3可集成于机床数控系统中,也可以做成独立的检测评估控制系统。

工作时,控制处理单元1向各运动单元的驱动器4发送运动指令信号,并控制驱动电机5转动,从而使各运动单元运动;而各运动单元实际运动的实时位置数据和动态负载会通过驱动电机5反馈给驱动器4;模拟量采集卡2对驱动器4内的负载数据进行提取并反馈到控制处理单元3,与此同时,驱动器4将各运动单元的实时位置数据反馈给控制处理单元3,控制处理单元3根据各路径点的实时位置数据分别对各运动单元的负载数据进行处理生成可视化数据文件并导入至可视化分析单元3,可视化分析单元3根据可视化数据图形进行数据分析。

本发明中,模拟量采集卡2对各运动单元负载数据的提取以及各运动单元的实时位置反馈均是同步进行,可视化分析单元3对各运动单元的负载可视化数据图形的分析则是以运动单元为对象逐一分析。以三轴数控机床为例,可以先对X轴的负载可视化数据图形进行分析,若存在异常纹路,对异常纹路的色差数据进行量化分析后存档,然后继续依次对Y轴和Z轴的负载可视化数据图形进行相同的操作,待X轴、Y轴和Z轴的负载可视化数据图形全部分析完毕后,若三轴的负载可视化数据图形均无异常纹路,则可以直接通过实际加工进行验证;若其中一个及以上轴的负载可视化数据图形存在异常纹路,则需要根据分析结果对相关轴的机械状态进行调整,并对调整后各轴的负载数据继续执行采集和可视化分析操作,直到三轴的负载可视化数据图形均无异常纹路,然后即可执行实际加工验证。

尽管上文对本发明进行了详细说明,但是本发明不限于此,本领域技术人员可以根据本发明的原理进行各种修改。因此,凡按照本发明原理所作的修改,都应当理解为落入本发明的保护范围。

- 一种机床基础运动状态的可视化评估方法和装置

- 一种机床组部件运动状态的可视化评估装置及方法