一种具有介质注压功能的摩擦磨损试验机及其试验方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于测试技术领域,具体涉及一种具有介质注压功能的摩擦磨损试验机及其试验方法,可用于端面平面摩擦副摩擦磨损实验。

背景技术

任何机械设备在工作有相对运动时都会存在摩擦,而机械在没有良好润滑的条件下会存在非正常摩擦磨损,这不仅影响机械正常工作,同时也意味着巨大的社会财富浪费。因此探究摩擦磨损机理、材料的摩擦性能是极为重要的。摩擦磨损试验机做为研究的关键设备有很多种类。国内济南益华试验机厂生产的MMU-2型高速端面摩擦磨损试验机控制方便灵活、转速调节范围大、载荷调节范围广、同时高度自动化,在国内高校应用广泛。

摩擦试验机一般通过模拟摩擦面工作状态来检测试件的摩擦性能,目前的试验机一般都是通用型试验机,主要考虑接触形式、材料种类、载荷大小以及温度等因素,测量方法结果单一,忽视了对摩擦副中流体介质压强、试样结构、表面形态以及介质粘度对摩擦副界面中液膜的影响,且通常使用的介质为润滑油和液压油。所以进一步研究载荷大小、试样结构表面形态、介质压力以及粘度和不同种类的材料对摩擦副中流体液膜的影响,以及监测摩擦界面的摩损情况,对流体中摩擦副设计可以提供重要参考。

发明内容

针对现有技术的上述不足,本发明提出一种可以控制流体介质压力建立摩擦副界面中的流体润滑膜,研究载荷大小、试样结构表面形态、介质压力以及粘度和不同种类的材料对摩擦副中流体液膜的影响,通过传感器实现对摩擦面的摩擦系数、振动情况、温度、润滑膜压力以及泄漏量测量的摩擦磨损试验机及其试验方法。

本发明一种具有介质注压功能的摩擦磨损试验机,包括试验机箱体、主轴、液压站、液压缸、小型液压机、驱动电机、拉力传感器、温度传感器、振动传感器、驱动电机、转速转矩仪和转轴;所述液压缸的缸体固定在试验机箱体内;所述的液压站与液压缸的进液口通过导管连接,液压缸的活塞杆与主轴通过联轴器I连接;所述的主轴设有一体成型的上试样安装盘,上试样安装盘开设有上试样安装槽;所述上试样安装槽的底部开设有沿周向均布的m个主轴通孔,m≥3;主轴的中心孔为主轴通液孔,主轴通液孔的一端封闭,另一端开口于上试样安装槽的底部;主轴通液孔的侧壁开设有径向孔,径向孔的外端开放设置;所述的小型液压机固定在试验机箱体内,并与主轴的径向孔通过液压管连接;小型液压机上设有压力调节阀;所述拉力传感器的一端固定在试验机箱体内,另一端与主轴外圆柱面通过钢丝连接;所述的钢丝与主轴外圆柱面相切;所述的温度传感器固定在上试样安装盘背面,且温度传感器的测头由上试样安装盘背面穿到与正面平齐;振动传感器固定在上试样安装盘背面;所述的微位移传感器固定在上试样安装盘的上试样安装槽内;驱动电机固定在试验机箱体内;驱动电机的输出轴经转速转矩仪与联轴器II的一端固定,联轴器II的另一端转轴固定;所述的转轴与主轴同轴设置;所述的转轴设有一体成型的下试样安装盘,下试样安装盘开设有沿周向均布的n个转轴通孔,n≥3;所述的盒子固定在试验机箱体内,主轴和转轴均穿过盒子,上试样安装盘和下试样安装盘均置于盒子内;盒子底部开有导流孔,流量传感器置于导流孔处;所述拉力传感器、微位移传感器、温度传感器、振动传感器、转速转矩仪和流量传感器的信号输出端均接控制器,液压缸经换向阀与控制器连接,换向阀、压力调节阀和驱动电机均由控制器控制。

优选地,所述的控制器与控制台和显示器连接;控制台设有USB接口。

优选地,所述的试验机箱体包括上箱体和下箱体;所述下箱体的顶部固定有桌面,底部固定有箱体底板,侧部固定有下箱体隔板;所述的上箱体和盒子均固定在桌面上;所述上箱体的顶部固定有箱体顶板,侧部固定有上箱体隔板;所述的液压缸固定在箱体顶板上,所述的小型液压机和驱动电机均固定在下箱体隔板上。

该具有介质注压功能的摩擦磨损试验机的试验方法,具体如下:

步骤一、在上试样上开设上试样通液孔和沿周向均布的m个上试样螺纹孔,下试样上开设下试样螺纹孔。

步骤二、将上试样的各上试样螺纹孔与主轴的各主轴通孔一一对应通过螺栓连接,且保证主轴的主轴通液孔与上试样的试样通液孔连通;将下试样的各下试样螺纹孔与转轴的各转轴通孔一一对应通过螺栓连接;上试样与主轴以及下试样与转轴连接的每个螺栓上均套置有密封圈。

步骤三、开启液压站的液压泵给液压缸通液,驱动液压缸的活塞杆推出,带动主轴和上试样向下试样靠近,最后使上试样压紧下试样。

步骤四、不采用润滑液体时直接执行步骤五,否则选择润滑液体,调整压力调节阀的压力,开启小型液压机供液,润滑液体依次经液压管、主轴的径向孔与主轴通液孔、上试样的上试样通液孔到达上试样和下试样的摩擦界面中。

步骤五、结合转速转矩仪设定驱动电机的转速,启动驱动电机,带动下试样与上试样开始相对摩擦;

步骤六、流量传感器测量盒子的导流孔处润滑液体的泄漏量,微位移传感器测量摩擦磨损过程中摩擦副界面中形成的流体润滑膜厚度,拉力传感器测量摩擦磨损过程中上试样所受到的摩擦力,振动传感器测量上试件的振动,温度传感器测量摩擦副界面温度,流量传感器、微位移传感器、拉力传感器、振动传感器和温度传感器的信号均传给控制器进行处理。

本发明具有的有益效果:

本发明能够实现不同压力、不同介质粘度、不同摩擦速度的摩擦磨损试验,同时能够对不同结构参数、不同表面形貌及不同材料的摩擦副试样进行摩擦磨损试验,能够实时测量摩擦力、摩擦界面摩擦系数、流体润滑膜厚度及摩擦副泄漏量,结构简单,操作方便,能进行流体润滑摩擦磨损和无介质润滑的干摩擦磨损试验,对摩擦副设计和摩擦磨损性能评估和验证提供了实验条件。

附图说明

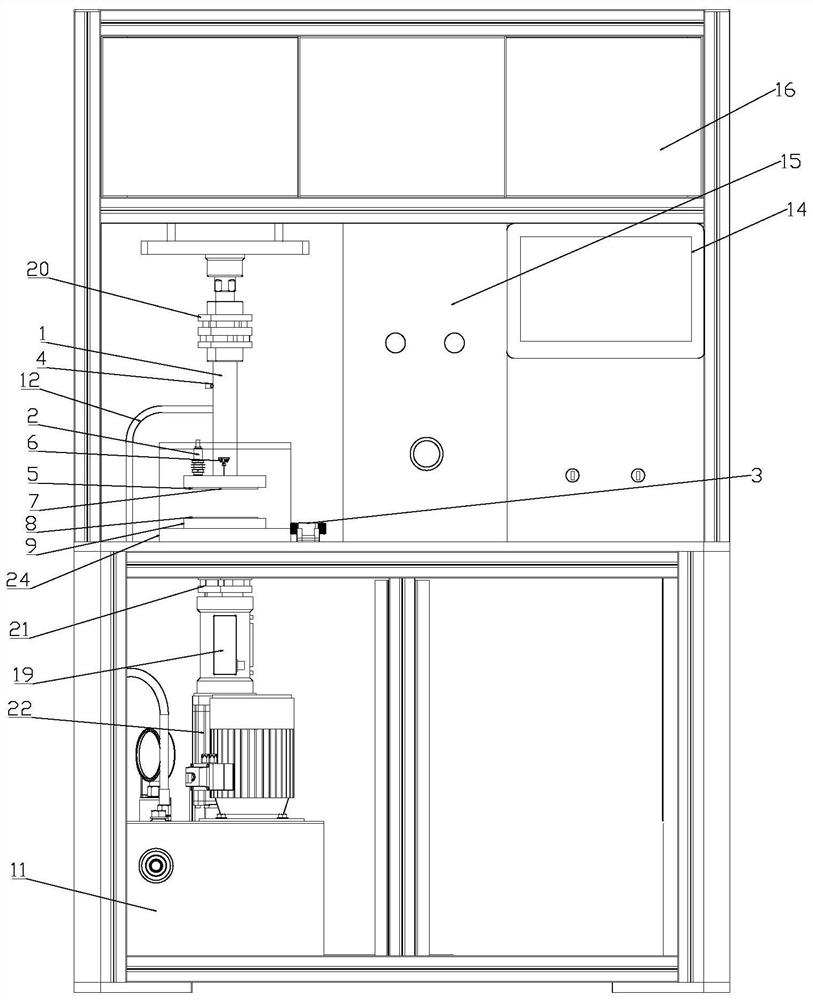

图1为本发明摩擦磨损试验机的整体结构示意图;

图2为图1的左视图;

图3为本发明中试验机箱体的结构立体图;

图4为本发明中主轴的结构立体图;

图5为本发明中转轴的结构立体图;

图6为上试样的结构示意图;

图7为下试样的结构示意图。

图中:1、主轴,1-1、主轴通液孔,1-2、主轴通孔,2、振动传感器,3、流量传感器,4、拉力传感器,5、微位移传感器,6、温度传感器,7、上试样,7-1、上试样通液孔,7-2、上试样螺纹孔,8、下试样,8-1、下试样螺纹孔,9、转轴,9-1、转轴通孔,10、液压站,11、小型液压机,12、液压管,13、导管,14、显示屏,15、控制台,16、箱体,16-1、箱体顶板,16-2、上箱体隔板,16-3、桌面,16-4、下箱体隔板,16-5、箱体底板,17、压力调节阀,18、控制器,19、转速转矩仪,20、联轴器I,21、联轴器II,22、驱动电机,23、液压缸,24、盒子。

具体实施方式

下面结合附图对本发明做更进一步的说明。

如图1、2、4和5所示,一种具有介质注压功能的摩擦磨损试验机,包括试验机箱体16、主轴1、液压站10、液压缸23、小型液压机11、驱动电机22、拉力传感器4、温度传感器6、振动传感器2、驱动电机22、转速转矩仪19和转轴9;液压缸23的缸体固定在试验机箱体16内;液压站10与液压缸23的进液口通过导管13连接,液压缸23的活塞杆与主轴1通过联轴器I20连接;主轴1设有一体成型的上试样安装盘,上试样安装盘开设有上试样安装槽;上试样安装槽底部开设有沿周向均布的m个主轴通孔1-2,m≥3;主轴1的中心孔为主轴通液孔1-1,主轴通液孔1-1的侧壁开设有径向孔,径向孔的外端开放设置;小型液压机11固定在试验机箱体16内,并与主轴1的径向孔通过液压管12连接;小型液压机11上设有压力调节阀17,用于设置小型液压机11对摩擦副界面的通液压力;拉力传感器4的一端固定在试验机箱体16内,另一端与主轴1外圆柱面通过钢丝连接;钢丝与主轴1外圆柱面相切,拉力传感器4的测量值即为摩擦磨损过程中摩擦副界面的摩擦力;温度传感器6固定在上试样安装盘背面,且温度传感器6的测头由上试样安装盘背面穿到与正面平齐,用于测量摩擦磨损过程中摩擦副的温度;振动传感器2固定在上试样安装盘背面,用于测量摩擦磨损过程中试件的振动情况;微位移传感器5固定在上试样安装盘的上试样安装槽内,用于测量油膜厚度。驱动电机22固定在试验机箱体16内;驱动电机22的输出轴经转速转矩仪19与联轴器II21的一端固定,联轴器II21的另一端转轴9固定;转轴9与主轴1同轴设置;转速转矩仪19用于测量转轴9和驱动电机22之间的转速和转矩。转轴9设有一体成型的下试样安装盘,下试样安装盘开设有沿周向均布的n个转轴通孔9-1,n≥3;盒子24固定在试验机箱体16内,主轴1和转轴9均穿过盒子24,上试样安装盘和下试样安装盘均置于盒子24内;盒子24底部开有导流孔,流量传感器3置于导流孔处,测量出摩擦磨损过程中摩擦界面的漏液量。拉力传感器4、微位移传感器5、温度传感器6、振动传感器2、转速转矩仪19和流量传感器3的信号输出端均接控制器18;液压缸23经换向阀与控制器18连接;换向阀、压力调节阀17和驱动电机22均由控制器18控制。

作为一个优选实施例,控制器18与控制台15和显示器14连接;控制台15设有USB接口,可连接鼠标、键盘。

作为一个优选实施例,如图3所示,试验机箱体16包括上箱体和下箱体;下箱体顶部固定有桌面16-3,底部固定有箱体底板16-5,侧部固定有下箱体隔板16-4;上箱体和盒子24均固定在桌面16-3上;上箱体顶部固定有箱体顶板16-1,侧部固定有上箱体隔板16-2;液压缸23固定在箱体顶板16-1上;小型液压机11和驱动电机22均固定在下箱体隔板16-4上。

下面通过实施例一和实施例二对该具有介质注压功能的摩擦磨损试验机的试验方法进行举例说明。

实施例一:该具有介质注压功能的摩擦磨损试验机对轴向柱塞泵摩擦副(材料可以采用玻璃纤维环氧复合材料或碳纤维增强聚醚醚酮)在以海水为液膜环境下摩擦的试验方法,具体如下:

步骤一、制备下表面光滑的上试样7和上表面不光滑的下试样8,如图6和7所示,在上试样7上开设上试样通液孔7-1和沿周向均布的m个上试样螺纹孔7-2,下试样8上开设下试样螺纹孔8-1;其中,上试样7下表面和下试样8上表面可根据实验目的不同加工成不同几何形状、表面形貌以及材料类型。

步骤二、将上试样7的各上试样螺纹孔7-2与主轴1的各主轴通孔1-2一一对应通过螺栓连接,且保证主轴1的主轴通液孔1-1与上试样7的试样通液孔7-1连通;将下试样8的各下试样螺纹孔8-1与转轴9的各转轴通孔9-1一一对应通过螺栓连接;上试样7与主轴1以及下试样8与转轴9连接的每个螺栓上均套置有密封圈,防止液体由主轴1或转轴9背面泄漏。

步骤三、开启液压站10的液压泵给液压缸23通液,驱动液压缸23的活塞杆推出,带动主轴1和上试样7向下试样8靠近,最后使上试样7压紧下试样8;通过设置液压泵的不同压力可实现上试样7与下试样8的不同压紧力。

步骤四、选择海水(根据实验要求选择)作为润滑液体,调整压力调节阀17的压力,开启小型液压机11供液,润滑液体依次经液压管12、主轴的径向孔与主轴通液孔1-1、上试样7的上试样通液孔7-1到达上试样和下试样的摩擦界面中;通过设置压力调节阀调节小型液压机11的不同压力,可实现摩擦界面中不同的流体压力。

步骤五、结合转速转矩仪19设定驱动电机22的转速,启动驱动电机22,带动下试样8与上试样7开始相对摩擦;

步骤六、流量传感器3测量盒子24的导流孔处润滑液体的泄漏量,微位移传感器5测量摩擦磨损过程中摩擦副界面中形成的流体润滑膜厚度,拉力传感器4测量摩擦磨损过程中上试样所受到的摩擦力(该摩擦力能反映摩擦副中流体液膜厚度情况),振动传感器2测量上试件的振动,温度传感器6测量摩擦副界面温度,流量传感器3、微位移传感器5、拉力传感器4、振动传感器2和温度传感器6的信号均传给控制器进行处理。控制器基于处理后的各信号分析和评估上试样7与下试样8的摩擦磨损结果。

实施例二:该具有介质注压功能的摩擦磨损试验机对不锈钢材料摩擦副在以润滑油为液膜环境下摩擦的试验方法,具体如下:

步骤一、制备材料为不锈钢且表面光滑的上试样7和下试样8,如图6和7所示,在上试样7上开设上试样通液孔7-1和沿周向均布的m个上试样螺纹孔7-2,下试样8上开设下试样螺纹孔8-1。

步骤二、将上试样7的各上试样螺纹孔7-2与主轴1的各主轴通孔1-2一一对应通过螺栓连接,且保证主轴1的主轴通液孔1-1与上试样7的试样通液孔7-1连通;将下试样8的各下试样螺纹孔8-1与转轴9的各转轴通孔9-1一一对应通过螺栓连接;上试样7与主轴1以及下试样8与转轴9连接的每个螺栓上均套置有密封圈,防止液体由主轴1或转轴9背面泄漏。

步骤三、开启液压站10的液压泵给液压缸23通液,驱动液压缸23的活塞杆推出,带动主轴1和上试样7向下试样8靠近,最后使上试样7压紧下试样8;通过设置液压泵的不同压力可实现上试样7与下试样8的不同压紧力。

步骤四、选择液压油作为润滑液体,调整压力调节阀17的压力,开启小型液压机11供液,润滑液体依次经液压管12、主轴的径向孔与主轴通液孔1-1、上试样7的上试样通液孔7-1到达上试样和下试样的摩擦界面中;通过设置压力调节阀调节小型液压机11的不同压力,可实现摩擦界面中不同的流体压力。

步骤五、结合转速转矩仪19设定驱动电机22的转速,启动驱动电机22,带动下试样8与上试样7开始相对摩擦;

步骤六、流量传感器3测量盒子24的导流孔处润滑液体的泄漏量,微位移传感器5测量摩擦磨损过程中摩擦副界面中形成的流体润滑膜厚度,拉力传感器4测量摩擦磨损过程中上试样所受到的摩擦力,振动传感器2测量上试件的振动,温度传感器6测量摩擦副界面温度,流量传感器3、微位移传感器5、拉力传感器4、振动传感器2和温度传感器6的信号均传给控制器进行处理。控制器基于处理后的各信号分析和评估上试样7与下试样8的摩擦磨损结果。

- 一种具有介质注压功能的摩擦磨损试验机及其试验方法

- 一种线接触往复摩擦磨损试验机及其试验方法