一种径向解耦混合磁轴承

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及非接触磁悬浮轴承技术领域,尤其涉及一种径向解耦混合磁轴承。

背景技术

相较于传统中低速电机,高速电机具有转速高、功率密度大等优势,可直与高速负载连接使用,省去了传统的机械齿轮增速装置,节能效果显著,广泛应用于鼓风机、压缩机、机床主轴等高速场合,市场前景广阔。常用于高速电机的支承轴承包括机械轴承、油膜轴承、空气轴承和磁悬浮轴承,其中机械轴承受限于接触摩擦磨损无法长时间工作;而油膜轴承需要专门的油循环系统,结构复杂且经常出现漏油等故障,影响设备正常运转;相较前两者,空气轴承可实现转子的无接触悬浮支承,且空气黏度低,无需额外供气设备,比较适合高速电机支承,但空气轴承对环境要求较高且轴承刚度较低,无法承载大惯量转子。相比前三种轴承,磁轴承消除了摩擦磨损,无需润滑,可以实现转子振动的在线主动控制,提高了系统运行稳定性,是未来高速旋转动力机械发展的理想支承部件。

磁轴承按偏置磁通的产生方式可分为纯电磁磁轴承和永磁偏置磁轴承,前者利用偏置电流提供偏置磁场,其电流较大、功耗较高,后者利用永磁体产生的偏置磁场,无需偏置电流,且永磁体产生的偏置磁场承担主要的承载力,电磁控制磁场提供辅助的调节力,可大大减小磁轴承定子绕组电流,降低功放损耗,同时减少了线圈匝数,缩小了磁轴承体积,降低了重量,广泛应用于磁悬浮鼓风机、磁悬浮电机、磁悬浮储能飞轮、磁悬浮偏置动量轮、磁悬浮控制力矩陀螺等高速运动场合。但现有永磁偏置径向磁轴承X轴磁路通道与Y轴磁路通道存在磁力和磁路耦合,控制系统较为复杂,且磁轴承的控制精度偏低。现有技术中,专利ZL200510011530.7一种永磁偏置内转子径向磁轴承、专利ZL200511690.1一种永磁偏置内转子径向磁轴承和专利ZL200510086832.0一种低功耗永磁偏置外转子混合径向磁轴承均采用第二气隙实现磁轴承X轴磁路通道与y轴磁路通道解耦,但第二气隙的存在极大增大了电磁磁路的磁阻,导致磁轴承的功耗偏高。此外,采用第二气隙结构并不能完全实现永磁磁路与电磁磁路解耦,部分永磁磁通仍通过第二气隙形成永磁回路,当转子径向窜动时该情况尤为明显。

发明内容

本发明旨在解决上面描述的问题,本发明的一个目的是提供一种解决以上问题中的任何一个的径向解耦混合磁轴承。具体地,本发明提供一种消除偏置电流,降低磁轴承的功耗,同时能实现径向两自由度控制,提高对转子高精度平动控制的径向解耦混合磁轴承。

为了解决上述技术问题,本发明提供了一种径向解耦混合磁轴承,包括:安装座、定子系统和转子系统,所述安装座内构造成安装空间;

所述定子系统设在所述安装空间内,其包括第一定子铁心、定子隔磁套、第一永磁体、第二定子铁心、第二永磁体和定子隔磁环,所述第一定子铁心个数为两个,且间隔设置在所述安装空间的上部和下部,所述第一定子铁心上绕制第一定子绕组;

所述定子隔磁套设在两个所述第一定子铁心的内侧;

所述第一永磁体的个数为两个,并分别嵌设于所述定子隔磁套径向外壁的两侧,且沿X轴方向设置,且用于隔开设置于所述安装空间的上部和下部的所述第一定子铁心;

所述第二定子铁心的个数为两个,且间隔设置在所述定子隔磁套内壁的上部和下部,所述第二定子铁心上绕制第二定子绕组,其中所述第一定子铁心上的所述第一定子绕组、所述第二定子铁心上的所述第二定子绕组以及所述第二定子铁心之间围合成转子安装腔;

所述第二永磁体的个数为两个,并分别嵌设于所述定子隔磁套径向内壁的两侧,且沿Y轴方向设置,且用于隔开所述定子隔磁套内壁的上部和下部的所述第二定子铁心;

所述定子隔磁环设在两个所述第二定子铁心的内侧;

所述转子系统容置于所述转子安装腔内,其中上部的所述第一定子铁心磁极的内表面、下部的所述第一定子铁心磁极的内表面以及上部的所述第二定子铁心磁极的内表面和下部的所述第二定子铁心的内表面均与所述转子系统的外表面之间形成气隙。

其中,所述安装座的上端设有朝向所述安装空间内侧延伸设置的安装凸起,其中设置于所述安装空间的上部的所述第一定子铁心的顶面抵接于所述安装凸起。

其中,下部的所述第一定子铁心通过定子安装锁母与所述安装座的下端螺纹配合连接,以将所述第一定子铁心、所述第一永磁体、所述第二定子铁心和所述第二永磁体固定在所述安装空间内;下部的所述第二定子铁心通过定子隔磁锁母与所述定子隔磁套连接。

其中,所述转子系统包括转子内导磁套、转子隔磁套和转子外导磁套,所述转子内导磁套置于所述安装腔的中心线上,所述转子隔磁套套设于所述转子内导磁套上,所述转子外导磁套套设于所述转子隔磁套上。

其中,所述转子外导磁套通过转子隔磁锁母与所述转子隔磁套连接;

所述转子隔磁套通过转子导磁锁母与所述转子内导磁套连接,其中所述转子导磁锁母位于所述转子隔磁锁母的轴向下方。

其中,所述安装座、所述定子隔磁套、所述定子隔磁环、所述定子隔磁锁母、所述定子安装锁母、所述转子隔磁套和所述转子隔磁锁母均由隔磁材料制成。

其中,所述气隙的间距均为0.5mm,所述气隙包括第一气隙、第二气隙和第三气隙;其中,上部的所述第一定子铁心磁极的内表面与所述转子内导磁套的外表面之间形成所述第一气隙;

下部的所述第一定子铁心磁极的内表面与所述转子导磁锁母的外表面之间形成所述第二气隙;

上部的所述第二定子铁心磁极的内表面和下部的所述第二定子铁心的内表面与所述转子外导磁套的外表面之间形成所述第三气隙。

其中,所述第一定子铁心、所述第二定子铁心、所述转子内导磁套、所述转子外导磁套和所述转子导磁锁母均为高饱和磁密的1J22棒材或电工纯铁DT4C材料制成。

其中,所述第一永磁体和所述第二永磁体均由钕铁硼合金或衫钴合金硬磁材料制成,且均为轴向充磁;

所述第一永磁体的充磁方向为上N下S,所述第二永磁体的充磁方向为上S下N;或者,

所述第一永磁体的充磁方向为上S下N,所述第二永磁体的充磁方向为上N下S。

其中,所述第一定子绕组和所述第二定子均由线径为0.2mm的漆包线绕制而成,所述第一定子绕组和所述第二定子绕组的匝数均为150~200匝。

本发明的径向解耦混合磁轴承中,通过沿不同方向设置的第一永磁体和第二永磁体提供偏置磁通,并与控制电流产生的控制磁通在磁极处完成X轴正/负方向、及Y轴正/负方向上的叠加,实现了磁轴承径向两自由度控制,消除偏置电流,从而降低了磁轴承的功耗;同时,第一定子铁心和第二定子铁心在安装空间内采用嵌套安装结构,使X轴磁路与Y轴磁路不在同一平面,且电磁磁路与永磁磁路也不在同一平面上,实现了X轴磁路与Y轴磁路在空间位置上的错位,进而实现X轴磁路通道与Y轴磁路通道解耦,从而有效提高转子系统在X轴与Y轴上的高精度平动控制。

参照附图来阅读对于示例性实施例的以下描述,本发明的其他特性特征和优点将变得清晰。

附图说明

并入到说明书中并且构成说明书的一部分的附图示出了本发明的实施例,并且与描述一起用于解释本发明的原理。在这些附图中,类似的附图标记用于表示类似的要素。下面描述中的附图是本发明的一些实施例,而不是全部实施例。对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据这些附图获得其他的附图。

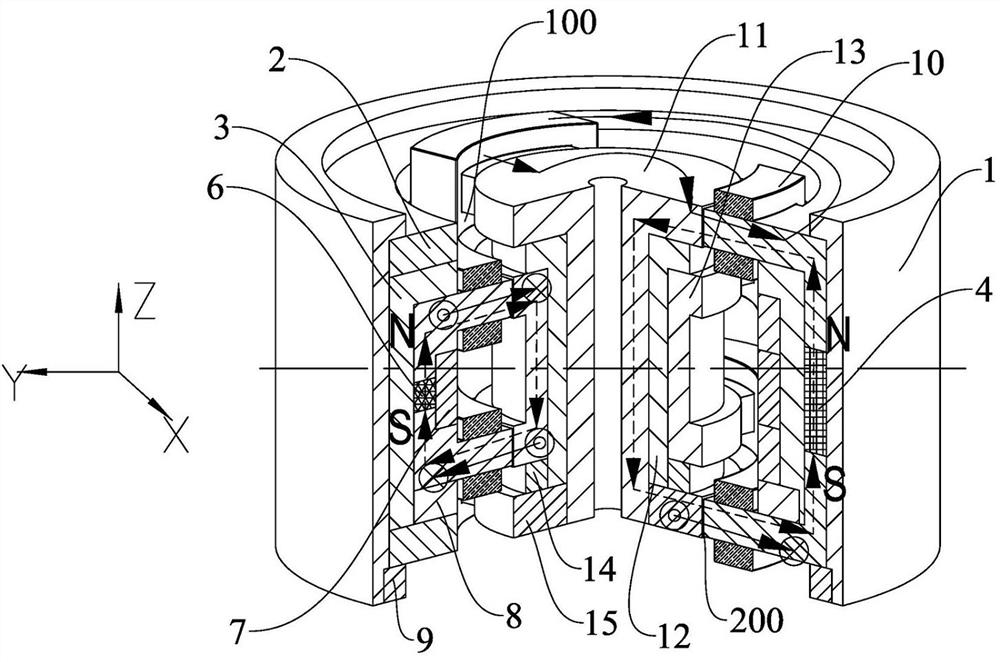

图1示例性地示出了本发明的一种径向解耦混合磁轴承的剖视图;

图2示例性地示出了本发明的一种径向解耦混合磁轴承的径向X轴方向的剖视图;

图3示例性地示出了本发明的一种径向解耦混合磁轴承的径向Y轴方向的剖视图;

图4示例性地示出了本发明的一种径向解耦混合磁轴承中定子系统的径向X轴方向的剖视图;

图5示例性地示出了本发明的一种径向解耦混合磁轴承中定子系统的径向Y轴方向的剖视图;

图6示例性地示出了本发明的一种径向解耦混合磁轴承中转子系统的剖视图;

图7示例性地示出了本发明的一种径向解耦混合磁轴承中定子隔磁套的立体图;

图8示例性地示出了本发明的一种径向解耦混合磁轴承中定子系统中第一定子铁心的立体图;

图9示例性地示出了本发明的一种径向解耦混合磁轴承中定子系统中第二定子铁心的立体图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互任意组合。

本发明采用第一永磁体和第二永磁体来提供偏置磁通,与控制电流产生的控制磁通在磁极处完成X轴正/负方向、及Y轴正/负方向上的叠加,从而实现径向两自由度控制,消除了偏置电流,降低了磁轴承的功耗。其中第一永磁体的个数为两个,并分别嵌设在定子隔磁套径向外壁的两侧,沿X轴线正负方向位置上对称设置。第二永磁体的个数为两个,并分别嵌设在定子隔磁套径向内壁的两侧,沿Y轴线正负方向位置上对称设置。

同时,第一定子铁心和第二定子铁心在安装空间内采用嵌套安装结构,实现了X轴磁路与Y轴磁路在空间位置上的错位,进而实现X轴磁路通道与Y轴磁路通道解耦,从而有效提高转子系统在X轴与Y轴上的高精度平动控制。

需要指出的是,上述的X轴和Y轴为轴承径向方向上沿某同一水平面中相互垂直的两个方向。

下面结合附图,对本发明的径向解耦混合磁轴承进行详细描述。

图1示出了本发明的一种径向解耦混合磁轴承的一种结构示意图,为更清晰的体现该混合磁轴承的结构,图1采用了剖面示意图该混合磁轴承的内部结构。

参照图1所示,在一个实施例中,该混合磁轴承包括:安装座1、定子系统和转子系统,安装座1内构造成安装空间,该安装空间的截面形状为圆形。在一个示例中,安装座1上侧设有朝向安装空间内侧延伸设置的安装凸起101,具体的,安装凸起101的边缘朝向安装座1的中心轴方向延伸设置,安装凸起用于为定子系统的一端提供止挡结构,即配合用于固定定子系统的固定件使用,在本发明中,固定件可以是定子安装锁母,以快速方便的完成对定子系统的安装或拆卸。

参照图1至图5所示,定子系统设在安装空间内,其中,定子系统包括第一定子铁心2、定子隔磁套3、第一永磁体4、第二定子铁心5、第二永磁体6和定子隔磁环7。

第一定子铁心2个数为两个,且间隔设置在安装空间的上部和下部。第一定子铁心2沿X轴方向设置。其中,为了便于理解,下面将上部的第一定子铁心以X轴上定子铁心21为例进行阐述,将下部的第一定子铁心以X轴下定子铁心22为例进行阐述,X轴上定子铁心21位于安装空间的径向内侧的上方,X轴下定子铁心22位于安装空间的径向内侧的下方。

在一个示例中,参照图8所示,X轴上定子铁心21和X轴下定子铁心22结构一致,且相对设置。在具体结构中,X轴上定子铁心21和X轴下定子铁心22均包括第一环形部23和卡接凸起24。第一环形部23内构造成第一圆形通孔25,在第一圆形通孔25内设有两个第一凸起26,其中,第一凸起26的外端设有弧形凹槽27,两个弧形凹槽27相对设置,且两个弧形凹槽27分设于转子系统的两侧,每个弧形凹槽27与转子系统相对设置,且两者之间具有气隙,具体的,弧形凹槽27与转子系统中的转子内导磁套11相对,并形成第一气隙100。卡接凸起24的个数为两个,且沿第一环形部23的外边缘对称设置,卡接凸起24与第一环形部23相互垂直设置,其中一个卡接凸起24临近其中一个第一凸起26设置,另一个卡接凸起24临近另一个第一凸起26设置,第一凸起26用于绕制第一定子绕组,安装时,两个卡接凸起24沿X轴方向设置,两个第一凸起26也沿X轴方向设置。

X轴上定子铁心21和X轴下定子铁心22上均绕制第一定子绕组10。在一个示例中,第一定子绕组10通过环氧树脂胶固化安装。在一个可选的示例中,X轴上定子铁心21和X轴下定子铁心22上的第一定子绕组10由线径为0.2mm的漆包线绕制而成,第一定子绕组10的匝数为 150~200匝,减少了第一定子绕组10的匝数,从而降低电磁回路的电感,提高磁轴承的动态响应能力。

参照图1和图7所示,定子隔磁套3设在X轴上定子铁心21和X轴下定子铁心22的内侧,即定子隔磁套3安装在安装座1的径向内侧,且位于X轴上定子铁心21的轴向下方。在一个示例中,定子隔磁套3为环形筒状结构,该环形筒状结构的顶部设有朝向其内侧延伸的环形卡位凸台31,沿X轴线正负方向,环形筒状结构径向外壁设有两个对称设置的外卡槽32,沿Y轴线正负方向,环形筒状结构径向内壁上设有两个对称设置的内卡槽33。外卡槽32和内卡槽33的形状可以为梯形槽,其中外卡槽32位于X轴正负方向两侧,用于定位安装X轴上定位铁心21、X轴下定位铁心22、X轴正永磁体41和X轴负永磁体42。

参照图1至图5所示,第一永磁体4的个数为两个,并分别嵌设于定子隔磁套3径向外壁的两侧,且沿X轴方向设置,即沿轴承径向方向上的X轴方向设置,用于隔开X轴上定子铁心21和X轴下定子铁心22。两个第一永磁体4分别为X轴正永磁体41和X轴负永磁体42,X轴正永磁体41和X轴负永磁体42分别嵌设于定子隔磁套3的两个外卡槽32内。

参照图1至图5所示,第二定子铁心5个数为两个,且间隔设置在定子隔磁套3内壁的上部和下部。其中,为了便于理解,下面将上部的第二定子铁心以Y轴上定子铁心51为例进行阐述,将下部的第二定子铁心以Y轴下定子铁心52为例进行阐述,Y轴上定子铁心51位于定子隔磁套3的径向内侧的上方,Y轴下定子铁心52位于定子隔磁套3的径向内侧的下方。

在一个示例中,参照图9所示,Y轴上定子铁心51和Y轴下定子铁心52结构一致,且相对设置。在具体结构中,Y轴上定子铁心51和Y轴下定子铁心52均包括第二环形部53和边缘凸起54,第二环形部53内构造成第二圆形通孔55,在第二圆形通孔55内设有两个第二凸起56。其中,第二凸起56的外端设有也同样设有弧形凹槽27,两个弧形凹槽27相对设置,且两个弧形凹槽27分设于转子系统的两侧,每个弧形凹槽27与转子系统相对设置,且两者之间具有气隙,具体的,弧形凹槽27与转子系统中的转子外导磁套13相对,并形成第二气隙200。边缘凸起54的个数为两个,边缘凸起54贴设于第二环形部53的外边缘,且边缘凸起54的下端面与第二环形部53的第一侧面531平齐设置,边缘凸起54的上端面与第二环形部53的第二侧面532平齐设置,其中第一侧面531和第二侧面532为第二环形部53的下顶面和上顶面。边缘凸起54与第二环形部53相互垂直设置,其中一个边缘凸起54临近其中一个第二凸起56设置,另一个边缘凸起54临近另一个第二凸起56设置,第二凸起56用于绕制第二定子绕组20。

Y轴上定子铁心51和Y轴下定子铁心52上均绕制第二定子绕组20,在一个示例中,第二定子绕组20通过环氧树脂胶固化安装。在一个可选的示例中,Y轴上定子铁心51和Y轴下定子铁心52上的第二定子绕组20由线径为0.2mm的漆包线绕制而成,第二定子绕组20的匝数为 150~200匝,减少了第二定子绕组20的匝数,从而降低电磁回路的电感,提高磁轴承的动态响应能力。

参照图1至图5所示,第二永磁体6的个数为两个,并分别嵌设于定子隔磁套3径向内壁的两侧,且沿Y轴方向设置,即沿轴承径向方向上的Y轴方向设置,用于隔开Y轴上定子铁心51和Y轴下定子铁心52。两个第二永磁体6分别Y轴正永磁体61和Y轴负永磁体62,Y轴正永磁体61和Y轴负永磁体62分布嵌设于定子隔磁套3的两个内卡槽33内。

参照图1至图5所示,定子隔磁环7设在Y轴上定子铁心51和Y轴下定子铁心52的内侧,且定子隔磁环7设在Y轴上定子铁心51和Y轴下定子铁心52之间,配合Y轴正永磁体61和Y轴负永磁体62,将Y轴上定子铁心51和Y轴下定子铁心52间隔开,同时,定子隔磁环7位于Y轴上定子铁心51与定子隔磁套3的径向内侧。其中第一定子绕组10、第二定子绕组20、Y轴上定子铁心51和Y轴下定子铁心52之间围合成转子安装腔,用于放置转子系统。

在一个示例中,转子系统容置于转子安装腔内。参照图1至图3、图6所示,转子系统包括转子内导磁套11、转子隔磁套12和转子外导磁套13,转子内导磁套11置于安装腔的中心线上,其转子内导磁套11的中心位置处具有安装孔。需要理解的是,安装腔的中心线与安装空间的中心线重合。转子隔磁套12套设于转子内导磁套11上,并位于转子内导磁套11的径向外侧。转子隔磁套12通过转子导磁锁母15与转子内导磁套11连接,其中转子导磁锁母15位于转子内导磁套11的径向外侧,且位于转子隔磁锁母14的轴向下方。转子外导磁套13套设于转子隔磁套12上,位于转子隔磁套12的径向外侧。转子外导磁套13通过转子隔磁锁母14固定安装在转子隔磁套12上。转子导磁锁母15通过螺纹配合连接,以将转子隔磁套12、转子外导磁套13和转子隔磁锁母14固定安装在转子导磁套11上。

在一个示例中,参见图1所示,X轴上定子铁心21磁极的内表面与转子内导磁套11的外表面形成第一气隙100;X轴下定子铁心22磁极的内表面与转子导磁锁母15的外表面形成第二气隙200;Y轴上定子铁心51磁极的内表面和Y轴下定子铁心52磁极的内表面与转子外导磁套13的外表面形成第三气隙300。其中,第一气隙100、第二气隙200和第三气隙300的间距均为0.5mm。

在一个示例中,参照图1所述,安装座1上端设有朝向安装空间内侧延伸设置的安装凸起101,其中X轴上定子铁心21的顶面抵接在安装凸起101上。同时,X轴下定子铁心21通过定子安装锁母9与安装座1的下端螺纹配合连接,以将X轴上定子铁心21、X轴下定子铁心22、X轴正永磁体41、X轴负永磁体42、Y轴上定子铁心51、Y轴下定子铁心52、Y轴正永磁体61和Y轴负永磁体62固定在安装空间内,便于安装和拆卸。

在一个示例中,参照图1所示,Y轴下定子铁心52通过定子隔磁锁母8与定子隔磁套3连接,以将Y轴上定子铁心51、Y轴下定子铁心52、Y轴正永磁体61、Y轴负永磁体62和定子隔磁环7固定安装在定子隔磁套3上,便于安装和拆卸。

在一个示例中,X轴上定子铁心21、X轴下定子铁心22、Y轴上定子铁心51、Y轴下定子铁心52、转子内导磁套11、转子外导磁套13和转子导磁锁母15均采用高饱和磁密的1J22棒材或电工纯铁DT4C材料制备而成。

在一个示例中,X轴正永磁体41、X轴负永磁体42、Y轴正永磁体61和Y轴负永磁体62均由钕铁硼合金或衫钴合金硬磁材料制成,且均为轴向充磁,其充磁方向依次为:

X轴正永磁体41、X轴负永磁体42的充磁方向为上N下S,Y轴正永磁体61和Y轴负永磁体62的充磁方向为上S下N;或者,

X轴正永磁体41、X轴负永磁体42的充磁方向为上S下N,Y轴正永磁体61和Y轴负永磁体62的充磁方向为上N下S。

在一个示例中,安装座1、定子隔磁套3、定子隔磁环7、定子隔磁锁母8、定子安装锁母9、转子隔磁套12、转子隔磁锁母14均为隔磁材料制备而成,例如均选用7075超硬铝或7050超硬铝棒材材料。

如图1至图9所示,本发明的径向解耦混合磁轴承的工作原理为:

通过调节该磁轴承定子铁心的安装位置,实现磁轴承X轴上定子铁心21、X轴下定子铁心22与Y轴上定子铁心51、Y轴下定子铁心52在安装空间内空间上的嵌套结构,从而将X轴磁路通道与Y轴磁路通道进行解耦设计,进而分别实现磁轴承X轴方向与Y轴方向上的高精度平动控制。

利用X轴正永磁体41、X轴负永磁体42、Y轴正永磁体61和Y轴负永磁体62提供永磁偏置磁场,承担磁轴承所受的径向力,第一定子绕组10和第二定子绕组20所产生的控制磁场与永磁体产生的偏置磁场在磁极处完成叠加,保持磁轴承定转子气隙均匀,实现转子的无接触悬浮支承。

参照图1和图2所示,在一个示例中,本发明的混合磁轴承磁路,以X轴磁路为例,其X轴正向永磁路径为:磁通从X轴正永磁体41的N极出发,通过X轴上定子铁心21的X轴正向定子磁极(即X轴上定子铁心中处于X轴正向位置处的第一凸起26)、转子内导磁套11、转子导磁锁母15、X轴下定子铁心22的X轴正向定子磁极(即X轴下定子铁心中处于X轴正向位置处的第一凸起26)回到X轴正永磁体41的S极,形成磁轴承X轴正向的永磁磁路。

X轴负向永磁路径为:磁通从X轴负永磁体42的N极出发,通过X轴上定子铁心21的X轴负向定子磁极(即X轴上定子铁心中处于X轴负向位置处的第一凸起26)、转子内导磁套10、转子导磁锁母15、X轴下定子铁心22的X轴负向定子磁极(即X轴下定子铁心中处于X轴负向位置处的第一凸起26)回到X轴负永磁体42的S极,形成磁轴承X轴负向的永磁磁路。

参照图1和图2所示,在一个示例中,如图1和图2中虚线所示,本发明的混合磁轴承在X轴上电磁路径为:

从X轴上定子铁心21的X轴正向定子磁极经第一气隙100到转子内导磁套11,通过环状磁路、第一气隙100到达X轴上定子铁心21的X轴负向定子磁极,再经过环形磁路回到X轴上定子铁心21的X轴正向定子磁极,形成磁轴承X轴上电磁磁路,其中,两个第一凸起26分别为X轴正向定子磁极和X轴负向定子磁极。

X轴下电磁路径为:

从X轴下定子铁心22的X轴正向定子磁极经第二气隙200到转子导磁锁母15,通过环状磁路、第二气隙200到达X轴下定子铁心22的X轴负向磁极,再经过环状磁路回到X轴下定子铁心22的X轴正向定子磁极,形成磁轴承X轴下电磁磁路,其中,两个第一凸起26分别为X轴正向定子磁极和X轴负向定子磁极。

如图1和图2中实线所示,当磁轴承转子处于平衡位置是,8个定子磁极面处的气隙完全相等,各磁极面处的电磁吸力大小相等,磁轴承转子所受的电磁合力为零。以X轴方向平动控制为例,当转子沿X轴正向偏离平衡位置时,X轴上定子铁心21的X轴正向定子磁极与X轴下定子铁心22的X轴负向定子磁极处气隙增加,X轴上定子铁心21的X轴正向定子磁极与X轴下定子铁心22的X轴正向定子磁极处第一定子绕组10内的电流减小,X轴上定子铁心21的X轴负向定子磁极与X轴下定子铁心22的X轴负向定子磁极处第一定子绕组10内的电流增加,产生沿X轴负向的电磁合力调节转子回到平衡位置。当转子沿X轴负向偏离平衡位置时,X轴上定子铁心21的X轴正向定子磁极与X轴下定子铁心22的X轴正向定子磁极处气隙增加,X轴上定子铁心21的X轴负向定子磁极与X轴下定子铁心22的X轴负向磁极处气隙减小,X轴上定子铁心21的X轴正向定子磁极与X轴下定子铁心22的X轴正向定子磁极处第一定子绕组10内的电流增加,X轴上定子铁心21的X轴负向定子磁极与X轴下定子铁心22的X轴负向定子磁极处第一定子绕组10内的电流减少,产生沿X轴正方向的电磁合力调节转子回到平衡位置。

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括……”限定的要素,并不排除在包括所述要素的物品或者设备中还存在另外的相同要素。

以上实施例仅用以说明本发明的技术方案而非限制,仅仅参照较佳实施例对本发明进行了详细说明。本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

- 一种径向解耦混合磁轴承

- 一种五自由度径向解耦锥形磁轴承