一种无氟蚀刻剂及其蚀刻方法

文献发布时间:2023-06-19 12:04:09

技术领域

本申请涉及蚀刻剂技术领域,具体涉及一种无氟蚀刻剂及其蚀刻方法。

背景技术

随着薄膜晶体管液晶显示器(TFT-LCD)生产技术的更新迭代,电视用的显示器是往大型化、高画质、高功能化(Ultra Definition,3D,Smart.etc)等方向发展,要提升产品的特性,阵列基板设计(Gate/Data设计)是非常重要的。目前仍有许多商家采用铝制程完成栅极(Mo/Al)的制作,随着分辨率越高画面尺寸越大,扫描线的数量会增加,扫描线长度也会增长,扫描线是将输入的信号依次驱动,因此必然会引发信号传达延误等问题,进而对TFT-LCD的显示性能产生不良影响。同时具备较低的热膨胀系数和电阻率以及较高的导热率的铜导线成为较好的选择。

目前所使用的蚀刻剂的稳定性差,在蚀刻过程中容易产生钼残留,而且目前所使用的蚀刻剂中含有氟,对环境污染大,而且会对玻璃基板产生破坏,不利于进行废水回收。

发明内容

本申请实施例提供一种无氟蚀刻剂及其蚀刻方法,用以解决目前蚀刻剂的稳定性差且不利于进行废水回收的技术问题。

本申请实施例提供一种无氟蚀刻剂,按重量百分比包括:1wt%-25wt%的过氧化氢;0.01wt%-3wt%的蚀刻稳定剂;1wt%-20wt%的蚀刻抑制剂;0.01wt%-4wt%的pH调节剂;1wt%-10wt%的辅助氧化剂;0.01wt%-0.8wt%的蚀刻添加剂;以及其余为去离子水。

可选的,在本申请的一些实施例中,所述蚀刻稳定剂为三乙醇胺、N-甲基乙醇胺、甲醇胺、乙醇胺、丁醇胺、三乙胺、二苯氨基脲中的至少一种。

可选的,在本申请的一些实施例中,所述蚀刻抑制剂为四氧嘧啶、吡咯烷、羟乙基哌嗪、甲基哌嗪、甲基四唑、吡啶中至少一种。

可选的,在本申请的一些实施例中,所述pH调节剂用于控制所述无氟蚀刻液的PH值保持在2.0-6.5范围之间。

可选的,在本申请的一些实施例中,所述pH调节剂为碳酸钠、氢氧化钠、氢氧化钾、氨中的至少一种。

可选的,在本申请的一些实施例中,所述辅助氧化剂为甲酸、乙酸、丁酸、乙醇酸、丙二酸、苹果酸、柠檬酸、硝酸硫酸钠中的至少一种。

可选的,在本申请的一些实施例中,所述蚀刻添加剂为磷酸一铵、磷酸二铵、磷酸三铵、磷酸氢钠、磷酸钠、磷酸氢二钾、巯基四氮唑、甲基巯基四氮唑中的至少一种。

本申请还提供一种蚀刻方法,所述蚀刻方法包括步骤:

提供一待蚀刻的基板,所述基板上设有铜/钼金属层;

用光阻层覆盖所述铜/钼金属层,通过掩膜板曝光后去除部分所述光阻层以裸露待蚀刻的所述铜/钼金属层;以及

对所述基板喷淋前文所述无氟蚀刻剂,所述无氟蚀刻剂蚀刻所述铜/钼金属层。

可选的,在本申请的一些实施例中,在蚀刻过程中,所述无氟蚀刻剂的温度为30℃-35℃。

可选的,在本申请的一些实施例中,在蚀刻过程中,所述无氟蚀刻剂的PH值为4.3-4.8。

本申请实施例提供一种无氟蚀刻剂及其蚀刻方法,所述无氟蚀刻剂蚀刻稳定,不含有氟,不会对玻璃基板产生破坏,而且容易进行废水回收,更重要的是解决了铜/钼蚀刻过程中产生的金属钼残留现象,可以得到较好的图案化的金属层。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

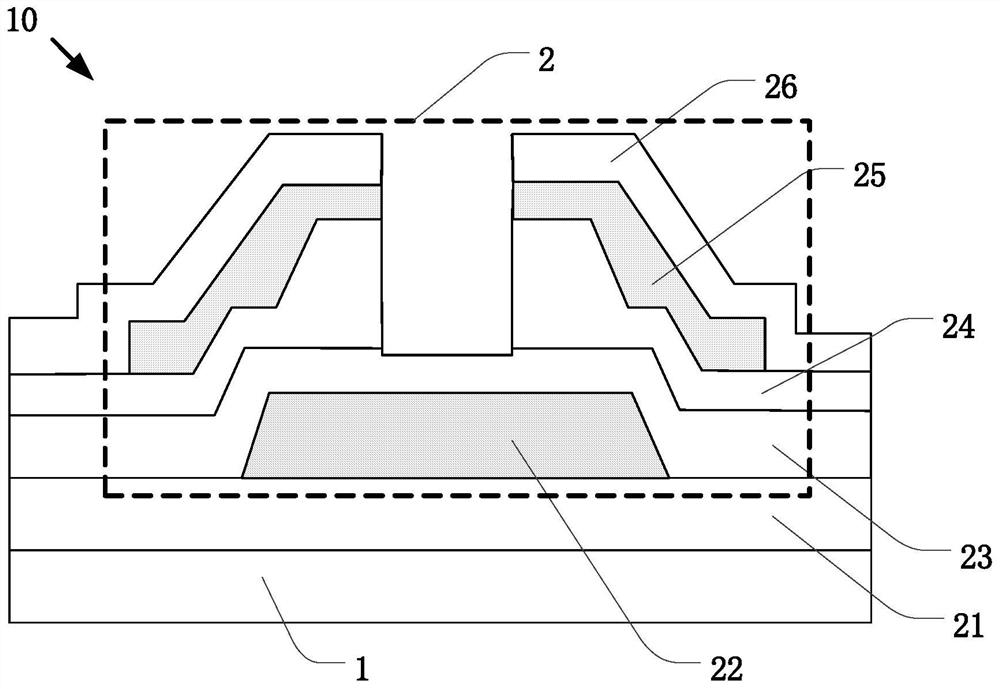

图1为现有的一种阵列基板的结构示意图;

图2为采用本申请实施例中所述无氟蚀刻剂蚀刻后的显微放大图,主要体现无钼残留;

图3为采用本申请实施例中所述无氟蚀刻剂蚀刻后的显微放大图,主要体现倾角无底切;

图4为采用的蚀刻剂中蚀刻抑制剂过多以及辅助氧化剂过少时蚀刻后的显微放大图,主要体现钼残留;

图5为采用的蚀刻剂中过氧化氢过少以及蚀刻抑制剂过多时蚀刻后的显微放大图,主要体现倾角蚀刻不足;

图6为采用的蚀刻剂中过氧化氢过多以及蚀刻抑制剂过少时蚀刻后的显微放大图,主要体现倾角过度蚀刻。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

如图1所示,图1为现有的一种阵列基板的结构示意图,所述阵列基板10包括设于所述基板1上的薄膜晶体管单元2;所述薄膜晶体管单元2为底栅结构,所述薄膜晶体管单元2包括缓冲层21、栅极层22、栅极绝缘层23、第一有源层24、第二有源层25及源漏极金属层26;所述缓冲层21设于所述基板1上;所述栅极层22设于所述缓冲层21上;所述栅极绝缘层23设于所述缓冲层21上且完全覆盖所述栅极层22;所述第一有源层24、第二有源层25设于所述栅极绝缘层23上;所述源漏极金属层26位于所述第一有源层24、所述第二有源层25的两端并与所述第一有源层24、所述第二有源层25电性连接。其中栅极层22与源漏极金属层26皆为金属电极,均为铜/钼金属层。

目前而言,开发出较好的铜导线的蚀刻剂依然面临着很大的挑战,因为铜不像铝那样可以形成致密的氧化膜进行自我保护,而且铜与玻璃基板的附着性也比较差,因此容易产生腐蚀、氧化和脱落等问题。此外,铜的屏蔽层主要材质是金属钼,通常与铜本身的还原电位不同,在蚀刻过程中容易产生钼残留的现象。

针对目前所使用的蚀刻剂的稳定性差,在蚀刻过程中容易产生钼残留,而且目前所使用的蚀刻剂中含有氟,对环境污染大,而且会对玻璃基板产生破坏,不利于进行废水回收的技术问题,本申请实施例提供一种无氟蚀刻剂,用于蚀刻铜/钼金属层。所述无氟蚀刻剂包含:1wt%-25wt%的过氧化氢;0.01wt%-3wt%的蚀刻稳定剂;1wt%-20wt%的蚀刻抑制剂;0.01wt%-4wt%的pH调节剂;1wt%-10wt%的辅助氧化剂;0.01wt%-0.8wt%的蚀刻添加剂;以及以使得所述无氟蚀刻剂的总重量为100wt%的去离子水。

本发明实施例中所提供的无氟蚀刻剂,是由上述成分所组成的统一有机体,经过大量实验验证与数据收集分析后采用以下成分,任何成分的缺失或者使用比例不当,会造成蚀刻液蚀刻能力的恶化,例如产生钼残留、底切(Undercut)、月牙状倾角(taper)或者电解槽寿命(bathlife)变化等问题。

如图2、图3所示,图2为采用本申请实施例中所述无氟蚀刻剂蚀刻后的显微放大图,图3为采用本申请实施例中所述无氟蚀刻剂蚀刻后的显微放大图。本实施例中的蚀刻剂的具体成分包含:7.2wt%的过氧化氢,1.1wt%的蚀刻稳定剂,1.02wt%的蚀刻抑制剂,2.15wt%的pH调节剂,1.36wt%的辅助氧化剂,0.57wt%的蚀刻添加剂,其余为去离子水。采用该蚀刻剂进行蚀刻后,所述过氧化氢(双氧水)产生氧氢自由基对铜/钼金属层进行反应;所述蚀刻稳定剂可以减缓过氧化氢的分解速率,稳定过氧氢离子,抑制过氧氢自由基的形成,从而使蚀刻过程变得平稳,过氧化氢可以充分发挥作用;所述蚀刻抑制剂可以调整铜和钼合金的蚀刻速度,减小蚀刻损失(CD loss),使蚀刻过程中产生适当的锥度(taper)、倾角;所述pH调节剂用于控制所述无氟蚀刻液的PH值;所述辅助氧化剂可与其它成分发生协同作用,促进铜和钼合金的蚀刻,确保蚀刻更干净和彻底;所述蚀刻添加剂可以起到提升蚀刻均一性;使得蚀刻完成后的阵列基板无钼残留,使得蚀刻完成后的阵列基板倾角无底切。

如图4所示,图4为采用的蚀刻剂的具体成分包含:7.2wt%的过氧化氢,1.1wt%的蚀刻稳定剂,25wt%的蚀刻抑制剂,2.15wt%的pH调节剂,0.3wt%的辅助氧化剂,0.57wt%的蚀刻添加剂,其余为去离子水。该蚀刻剂对基板进行蚀刻,由于蚀刻抑制剂过多以及辅助氧化剂过少,导致蚀刻完成后出现钼残留。

如图5所示,图5为采用蚀刻剂的具体成分包含:0.9wt%的过氧化氢,0.01wt%的蚀刻稳定剂,30wt%的蚀刻抑制剂,2.15wt%的pH调节剂,1.36wt%的辅助氧化剂,0.01wt%的蚀刻添加剂,其余为去离子水。采用该蚀刻剂对基板进行蚀刻,由于过氧化氢过少以及蚀刻抑制剂过多,导致蚀刻完成后倾角蚀刻不足。

如图6所示,图6为采用蚀刻剂的具体成分包含:30wt%的过氧化氢,0.01wt%的蚀刻稳定剂,0.9wt%的蚀刻抑制剂,2.15wt%的pH调节剂,1.36wt%的辅助氧化剂,0.01wt%的蚀刻添加剂,其余为去离子水。采用该蚀刻剂对基板进行蚀刻,由于过氧化氢过多以及蚀刻抑制剂过少,导致蚀刻完成后倾角被过度蚀刻。

在本实施例中,所述蚀刻稳定剂为三乙醇胺、N-甲基乙醇胺、甲醇胺、乙醇胺、丁醇胺、三乙胺、二苯氨基脲中的至少一种。所述蚀刻稳定剂可以减缓过氧化氢的分解速率,稳定过氧氢离子,抑制过氧氢自由基的形成,从而使蚀刻过程变得平稳,双氧水可以充分发挥作用。

在本实施例中,所述蚀刻抑制剂为四氧嘧啶、吡咯烷、羟乙基哌嗪、甲基哌嗪、甲基四唑、吡啶中至少一种。所述蚀刻抑制剂可以调整铜和钼合金的蚀刻速度,减小蚀刻损失(CD loss),使蚀刻过程中产生适当的锥度(taper)、倾角。

在本实施例中,所述pH调节剂用于控制所述无氟蚀刻液的PH值保持在2.0-6.5范围之间,维持溶液的稳定性的同时维持双氧水的氧化能力与蚀刻表现,可以得到较好的蚀刻后图案。

在本实施例中,所述pH调节剂为碳酸钠、氢氧化钠、氢氧化钾、氨中的至少一种。

在本实施例中,所述辅助氧化剂为甲酸、乙酸、丁酸、乙醇酸、丙二酸、苹果酸、柠檬酸、硝酸硫酸钠中的至少一种。所述辅助氧化剂可与其它成分发生协同作用,促进铜和钼合金的蚀刻,确保蚀刻更干净和彻底。

在本实施例中,所述蚀刻添加剂为磷酸一铵、磷酸二铵、磷酸三铵、磷酸氢钠、磷酸钠、磷酸氢二钾、巯基四氮唑、甲基巯基四氮唑中的至少一种。所述蚀刻添加剂可以起到提升蚀刻均一性,保护玻璃基板等作用。

在本实施例中,所述无氟蚀刻剂的蚀刻温度在30℃-35℃范围,优选为32℃。在此蚀刻温度范围内,能够使得蚀刻效率提升,而且其温度范围率高于常温,节约加热所需能源。

本申请还提供一种蚀刻方法,包括步骤:提供一待蚀刻的基板,所述基板上设有铜/钼金属层;用光阻层覆盖所述铜/钼金属层,通过掩膜板曝光后去除部分所述光阻层以裸露待蚀刻的所述铜/钼金属层;对所述基板喷淋前文所述无氟蚀刻剂,所述无氟蚀刻剂蚀刻所述铜/钼金属层。

在本实施例中,在蚀刻过程中,所述无氟蚀刻剂的温度为30℃-35℃,优选为32℃。在此蚀刻温度范围内,能够使得蚀刻效率提升,而且其温度范围率高于常温,节约加热所需能源。

在本实施例中,在蚀刻过程中,所述无氟蚀刻剂的PH值为4.3-4.8。

本实施例还通过实验验证了可以解决铜/钼金属层蚀刻过程中产生的金属钼残留现象,可以得到较好的图案化的金属层。具体的,采用所述无氟蚀刻剂的蚀刻温度为30℃-35℃,优选为32℃,所述无氟蚀刻液pH值为4.3-4.8,优选为4.6,并采用下表配比对图1所示结构中铜/钼金属层(栅极层或源漏极金属层)进行蚀刻,经验证铜/钼金属层蚀刻后钼残消失。

因此,本实施例所述无氟蚀刻剂蚀刻稳定,不含有氟,不会对玻璃基板产生破坏,而且容易进行废水回收,对铜/钼金属层蚀刻过程中不产生的金属钼残留现象,可以得到较好的图案化的金属层。

本申请实施例提供一种无氟蚀刻剂及其蚀刻方法,所述无氟蚀刻剂蚀刻稳定,不含有氟,不会对玻璃基板产生破坏,而且容易进行废水回收,更重要的是解决了铜/钼蚀刻过程中产生的金属钼残留现象,可以得到较好的图案化的金属层。

应当理解,以一范围型式的描述仅仅是因为方便及简洁,不应理解为对本发明范围的硬性限制;因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值。例如,应当认为从1到6的范围描述已经具体公开子范围,例如从1到3,从1到4,从1到5,从2到4,从2到6,从3到6等,以及所数范围内的单一数字,例如1、2、3、4、5及6,此不管范围为何皆适用。另外,每当在本文中指出数值范围,是指包括所指范围内的任何引用的数字(分数或整数)。

以上对本申请实施例所提供的一种无氟蚀刻剂及其蚀刻方法进行了详细介绍,本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

- 一种无氟蚀刻剂及其蚀刻方法

- 用于蚀刻铜与钼的金属蚀刻剂组合物及其用于蚀刻铜与钼的金属蚀刻方法