一种清洁的球铁管自动喷锌与生产状态监控的装置及方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及球铁管喷锌技术领域,尤其涉及一种清洁的球铁管自动喷锌与生产状态监控的装置及方法。

背景技术

目前,在球铁管生产工艺中,外表层自动喷锌是实现铸管防腐的必要环节,随着装备水平的提升,如今球铁管喷锌设备基本已经实现设备本体的一键生产或自动生产。

但是该方法仍有缺陷:1、只能根据球铁管规格切换参数,无法实现根据订单要求进行同管径铸管不同锌层厚度的混流生产;2、生产数据无法自动生成报表,仍需工人手动填写;3、喷锌工序相关设备及现场检测元件的状态仅能在本区域显示,无法远传并进行统计分析;4、喷锌工序传统的开发式生产,难以降低噪音、减少污染,为此,我们提出了一种清洁的球铁管自动喷锌与生产状态监控的装置及方法来解决上述问题。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种清洁的球铁管自动喷锌与生产状态监控的装置及方法。

为了实现上述目的,本发明采用了如下技术方案:

一种清洁的球铁管自动喷锌与生产状态监控的装置,包括两个第一轨道,两个第一轨道上设有球铁管缓存工位,两个第一轨道的一侧均转动连接有支撑台,所述支撑台的一侧安装有第一支撑架,所述第一轨道的下端设有轨道举升机构,所述轨道举升机构的一端连接在第一轨道的下端两侧,所述第一轨道的下端设有多个限位机构,所述两个支撑台之间设有分管机构,所述第一支撑架上设有对齐工位机构,所述第一支撑架的两侧均设有安装块,两个安装块上均固定有辅助支撑机构,两个辅助支撑机构的一侧分别设有夹持机构,所述第一支撑架的一侧设有第二支撑台,所述第二支撑台上设有两个第二轨道,且第二支撑台上设有隔音罩,所述隔音罩的一侧设有开口,且第二轨道贯穿开口并延伸至隔音罩内,所述隔音罩的一侧设有封闭机构,所述第二导轨上设有输送机构,所述隔音罩的一侧设有导丝机构,所述导丝机构上设有导丝机构编码器,所述隔音罩内的上端等间距设有六个升降机构,所述升降机构的下端设有喷枪,所述隔音罩的两侧均等间距设有三个除尘装置,所述除尘装置上设有升降机构拉线编码器。

优选地,所述输送机构包括设置在两个第二轨道上端的运管车,所述运管车的一侧固定有驱动机构,所述驱动机构和运管车上安装有旋转托轮,且旋转托轮安装在第二轨道上,所述运管车的上端安装有运管车旋转编码器和运管车有管检测漫反射开关。

优选地,所述分管机构包括转动连接在两个支撑台之间的第一轴,所述第一轴的两侧均固定连接有两个第一V型翻转块,其中一个支撑台的一侧安装有第二驱动油缸,所述第二驱动油缸上设有分管机构检测漫发射开关,所述第二驱动油缸的活塞杆末端转动连接有第一支撑杆,所述第一支撑杆的一端固定在第一轴的一侧。

优选地,所述对齐工位机构包括转动连接在两个支撑架之间的第二轴,所述第二轴的两侧均固定连接有两个第二V型翻转块,其中一个第一支撑架的一侧安装有第一驱动油缸,且第一支撑架上设有第二V型凹槽,所述第一驱动油缸的活塞杆末端转动连接第二V型翻转上,所述第二轴的上端一侧设有对齐工位管径检测激光传感器,所述第一支撑架的一侧设有对齐工位有管检测漫反射开关。

优选地,所述轨道举升机构包括安装在两个第一轨道下端一侧的轨道举升油缸,所述轨道举升油缸的一侧设有轨道举升油缸限位开关,所述轨道举升油缸的活塞杆末端转动连接有第二支撑杆,所述第二支撑杆的上端固定套装有第三轴,所述第三轴的两端分别固定在两个第一轨道的下端一侧。

优选地,所述夹持机构包括设置在两个辅助支撑机构一侧的第二支撑架和第三支撑架,所述第二支撑架的上端设有第三导轨,所述第三导轨的上端安装有承口对齐装置和第二驱动油缸,所述承口对齐装置上设有承口对齐装置限位开关,所述承口对齐装置的下端设有第一滚轮,所述第一滚轮安装在第三导轨上,所述第三支撑架的上端设有第四导轨,所述第四导轨的上端安装有插口对齐装置和第三驱动油缸,所述第三支撑架的一侧设有插口对齐装置后限位开关,所述插口对齐装置的下端设有第二滚轮,所述第二滚轮安装在第四导轨上,所述承口对齐装置和插口对齐装置的上端一侧均固定有夹持块,所述第三支撑架上设有插口管长检测激光传感器。

优选地,所述封闭机构包括转动连接在开口两侧的伺服电缸,所述伺服电缸的活塞杆上端转动连接有可调节封闭门,所述可调节封闭门的一端转动连接在开口的一端侧壁上,且两个可调节封闭门交叉设置,所述隔音罩的一侧设有管径复检激光传感器,且管径复检激光传感器位于封闭机构的上端。

优选地,所述限位机构包括固定在第一导轨下端一侧的多个插杆,所述插杆的下端设有限位座,所述限位座上设有插槽,且同一侧的一个插杆贯穿同一侧的一个插槽。

优选地,所述辅助支撑机构包括转动连接在安装块上端的支撑轮,且第一支撑架上设有第一V型凹槽,所述第一V型凹槽和支撑轮对应。

本发明还提出了一种清洁的球铁管自动喷锌与生产状态监控装置的方法,包括以下步骤:

S1、将球铁管放置在球铁管缓存工位1上,PLC控制器控制轨道举升机构举升,在限位机构的辅助下,球铁管通过第一轨道到达分管机构;

S2、对齐工位有管检测漫反射开关检测到对齐工位机构上无管,PLC控制器控制分管机构伸出,将球铁管送至对齐工位机构内;

S3、PLC控制将订单信息发送到对齐工位机构两侧的辅助支撑机构和夹持机构内,当PLC控制检测到对齐工位机构内有管,夹持机构开始运作,同时对齐工位管径检测激光传感器和插口管长检测激光传感器对球铁管检测管径及管长信息;

S4、当运管车有管检测漫反射开关检测到输送机构上无管时,PLC控制器控制第一驱动油缸伸出,将球铁管到达输送机构上;

S5、PLC控制器将喷锌参数下发至输送机构内,输送机构内的设备做出调整,升降机构根据升降机构拉线编码器调整喷枪高度,同时控制驱动机构启动,运送运管车上的球铁管进入隔音罩内;

S6、运管车旋转编码器反馈运管车行进到位后,PLC控制器控制喷枪及相应除尘装置打开,封闭机构关闭,系统开始喷锌生产;

S7、PLC控制器同步监控喷枪运行状态及导丝机构转转编码器反馈数据;

S8、当生产完成后,封闭机构打开,PLC控制器控制运管车退出隔音罩,回原点,同时PLC控制器向工业计算机上传装置运管车和驱动机构的运行数据及导丝机构转转编码器计算的锌丝消耗量以及运行时间等生产参数,工业计算机生成对应球铁管的生产报表;

S9、运管车回原点后,PLC控制器控制运管车将球铁管运送至下一工序,生产完成。

本发明的有益效果是:

1、通过可以根据球铁管生产线前道工序发送而来的信息或检测到的球铁管规格,调用相应配方参数、自动调整喷锌机所有参数,进行球铁管的喷锌工序生产,实现了可以自动解析每一支铸管的订单需求,自动监控生产过程,记录设备及检测元件的状态,自动生成报表,快速记录,减少错误,不需人工手动填写,可起到节约成本的效果;

2、通过监控生产情况,记录生产数据,实现生产线的自动生产、数据采集、故障监控,提高生产质量,进一步降低劳动强度,解放生产力,并大幅度提高球墨铸铁管生产线的智能化水平;

3、通过离线式生产,生产过程中在隔音罩内进行,可以有效降低噪音和减少锌粉污染。

综上所述,该装置及方法可以自动解析每一支铸管的订单需求,自动监控生产过程,记录设备及检测元件的状态,自动生成报表,快速记录,减少错误,不需人工手动填写,可起到节约成本的效果,同时监控生产情况,记录生产数据,实现生产线的自动生产、数据采集、故障监控。进而提高生产质量,进一步降低劳动强度,解放生产力,并大幅度提高球墨铸铁管生产线的智能化水平,同时,本发明所述设备采用离线式生产,其生产过程发生于隔音罩内,可以有效降低噪音和减少锌粉污染。

附图说明

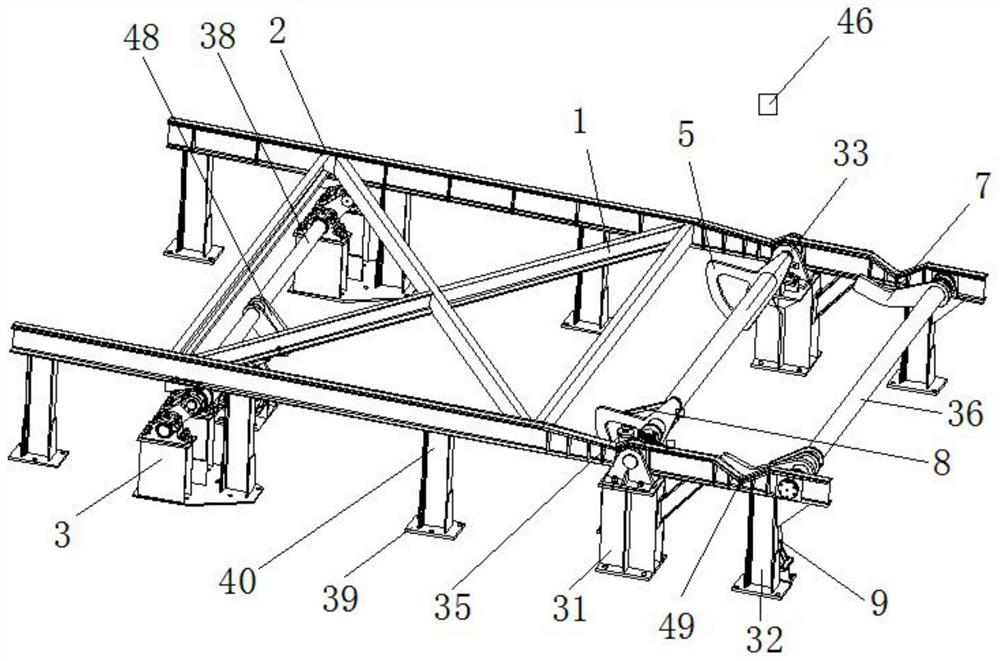

图1为本发明提出的一种清洁的球铁管自动喷锌与生产状态监控的装置的俯视图;

图2为本发明提出的一种清洁的球铁管自动喷锌与生产状态监控的装置第一轨道结构图;

图3为本发明提出的一种清洁的球铁管自动喷锌与生产状态监控的装置的侧视图;

图4为本发明提出的一种清洁的球铁管自动喷锌与生产状态监控的装置的隔音罩结构示意图;

图5为本发明提出的一种清洁的球铁管自动喷锌与生产状态监控的装置的A处结构放大图;

图6为本发明提出的一种清洁的球铁管自动喷锌与生产状态监控的装置的控制系统图;

图7为本发明提出的一种清洁的球铁管自动喷锌与生产状态监控的装置的流程图。

图中:1球铁管缓存工位、2第一轨道、3轨道举升油缸、4轨道举升油缸限位开关、5第一V型翻转块、7第二V型翻转块、8第一支撑杆、9第一驱动油缸、10喷枪、11承口对齐装置、12承口对齐装置限位开关、13插口对齐装置、14插口对齐装置后限位开关15对齐工位管径检测激光传感器、16对齐工位有管检测漫反射开关、17插口管长检测激光传感器、18隔音罩、19可调节封闭门、20封闭门驱动伺服电缸、21管径复检激光传感器、22运管车、23运管车旋转编码器、24驱动机构、25第二支撑台、26除尘装置、27第二轨道、28导丝机构、29夹持块、30升降机构、31支撑台、32第一支撑架、33第一轴、34第一滚轮、35第二驱动油缸、36第二轴、37第二滚轮、38第三轴、39限位座、40插杆、41第二支撑架、42安装块、43支撑轮、44第一V型凹槽、45第三支撑架、46分管装置有感检测满发射开关、47导丝机构转转编码器、48第二支撑杆、49第二V型凹槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-7,一种清洁的球铁管自动喷锌与生产状态监控的装置及方法,包括两个第一轨道2,其两个第一轨道2上设有球铁管缓存工位1,两个第一轨道2的一侧均转动连接有支撑台31,支撑台31的一侧安装有第一支撑架32,第一轨道2的下端设有轨道举升机构,设备在工作状态时PLC控制系统会自动抬起轨道举升机构,智能化操作,省去人工督促,从而起到节约成本的效果,轨道举升机构的一端连接在第一轨道2的下端两侧,第一轨道2的下端设有多个限位机构,两个支撑台31之间设有分管机构,分管机构将缓存工位与后续对齐工位分开,同时做到将球铁管清晰的区分开,从而可以准确的检测到球铁管的数据信息。

在本发明中,第一支撑架32上设有对齐工位机构,第一支撑架32的两侧均设有安装块42,两个安装块42上均固定有辅助支撑机构,两个辅助支撑机构的一侧分别设有夹持机构。辅助支撑机构的加持,使得PLC控制器在进行检测管道信息时,起到增强信息准确度的特点,第一支撑架32的一侧设有第二支撑台25,第二支撑台25上设有两个第二轨道27,且第二支撑台25上设有隔音罩18。

在本发明中,隔音罩18的一侧设有开口,且第二轨道27贯穿开口并延伸至隔音罩18内,隔音罩18不仅可以对设备在进行喷锌的过程中起到降低噪音的效果,而且还可以减少锌粉对外界环境的污染,隔音罩18的一侧设有封闭机构,第二导轨27上设有输送机构,隔音罩18的一侧设有导丝机构28,导丝机构28上设有导丝机构编码器47,隔音罩18内的上端等间距设有六个升降机构30,升降机构30的下端设有喷枪10,隔离罩18等间距的设置多个升降机构30和喷枪10,使得隔音罩18内对球铁管的喷洒更加的均匀,隔音罩18的两侧均等间距设有三个除尘装置26,除尘装置26上设有升降机构拉线编码器。

在本发明中,其输送机构包括设置在两个第二轨道27上端的运管车22,运管车22的一侧固定有驱动机构24,驱动机构24和运管车22上安装有旋转托轮,旋转托轮在PLC控制器的操控下可根据运管车22的位置进行更改速度,使得在进行喷锌的过程中可以均匀喷洒,且旋转托轮安装在第二轨道27上,运管车22的上端安装有运管车旋转编码器23和运管车有管检测漫反射开关。

在本发明中,其分管机构包括转动连接在两个支撑台31之间的第一轴33,第一轴33的两侧均固定连接有两个第一V型翻转块5,V型的形状,可以将球铁管稳定的存放在设备内,防止滑脱,其中一个支撑台31的一侧安装有第二驱动油缸35,第二驱动油缸35上设有分管机构检测漫发射开关46,第二驱动油缸35的活塞杆末端转动连接有第一支撑杆8,第一支撑杆8的一端固定在第一轴33的一侧。

在本发明中,其对齐工位机构包括转动连接在两个支撑架之间的第二轴36,第二轴36的两侧均固定连接有两个第二V型翻转块7,其中一个第一支撑架32的一侧安装有第一驱动油缸9,且第一支撑架32上设有第二V型凹槽49,第一驱动油缸9的活塞杆末端转动连接第二V型翻转块7上,在PLC控制器的操控下,控制两个第一驱动油缸9进行升降,第二V型翻转块7可以自主的对其内的球铁管进行升举,使得第二轴36的上端一侧设有对齐工位管径检测激光传感器15,第一支撑架32的一侧设有对齐工位有管检测漫反射开关16。

在本发明中,其轨道举升机构包括安装在两个第一轨道2下端一侧的轨道举升油缸3,轨道举升油缸3的一侧设有轨道举升油缸限位开关4,限位开关4的加持,使得第一轨道2可以升举,自主的将球铁管送入分管机构中,智能化设计,无需人工干预,轨道举升油缸3的活塞杆末端转动连接有第二支撑杆48,第二支撑杆48的上端固定套装有第三轴38,第三轴38的两端分别固定在两个第一轨道2的下端一侧。

在本发明中,其夹持机构包括设置在两个辅助支撑机构一侧的第二支撑架41和第三支撑架45,第二支撑架41的上端设有第三导轨,第三导轨的上端安装有承口对齐装置11和第二驱动油缸,承口对齐装置11上设有承口对齐装置限位开关12,承口对齐装置11的下端设有第一滚轮34,第一滚轮34安装在第三导轨上,第三支撑架45的上端设有第四导轨,第四导轨的上端安装有插口对齐装置13和第三驱动油缸,第三支撑架45的一侧设有插口对齐装置后限位开关14,插口对齐装置13的下端设有第二滚轮37,第二滚轮37安装在第四导轨上,承口对齐装置11和插口对齐装置13的上端一侧均固定有夹持块29,第三支撑架45上设有插口管长检测激光传感器17,PLC控制器将信息搜集,监控设备的尺寸信息,自动上传数据,为后续的喷锡厚度信息进行检测。

在本发明中,其封闭机构包括转动连接在开口两侧的伺服电缸20,伺服电缸20的活塞杆上端转动连接有可调节封闭门19,可调节封闭门19的一端转动连接在开口的一端侧壁上,且两个可调节封闭门19交叉设置,隔音罩18的一侧设有管径复检激光传感器21,且管径复检激光传感器21位于封闭机构的上端,可调节封闭门19根据进入的球铁管进行更改尺寸,降低锌料漏出对环境的污染,且封闭的环境更能起到降低噪音的效果。

在本发明中,其限位机构包括固定在第一导轨2下端一侧的多个插杆40,插杆40的下端设有限位座39,限位座39上设有插槽,且同一侧的一个插杆40贯穿同一侧的一个插槽,其辅助支撑机构包括转动连接在安装块42上端的支撑轮43,且第一支撑架32上设有第一V型凹槽44,第一V型凹槽44和支撑轮43对应,这一设计,使得球铁管可以平稳的固定在设备内,设备在进行数据检测时可以更加的精准,。

本发明中的一种清洁的球铁管自动喷锌与生产状态监控的装置的方法,包括以下步骤:

S1、将球铁管放置在球铁管缓存工位1上,PLC控制器控制轨道举升机构举升,在限位机构的辅助下,球铁管通过第一轨道2到达分管机构,自动升降,无需人工干预;

S2、对齐工位有管检测漫反射开关16检测到对齐工位机构上无管,PLC控制器控制分管机构伸出,将球铁管送至对齐工位机构内,智能化设计,可以检测到此处有无球铁管,从而PLC控制器控制此处是否进行运作;

S3、PLC控制将订单信息发送到对齐工位机构两侧的辅助支撑机构和夹持机构内,当PLC控制检测到对齐工位机构内有管,夹持机构开始运作,同时对齐工位管径检测激光传感器15和插口管长检测激光传感器17对球铁管检测管径及管长信息,得到管径管长信息后,PLC控制器与订单信息中的管径管长信息对比,若信息对比一致,则运管车按订单要求调用参数;若信息对比不一致,则运管车按照默认管径信息调用参数;

S4、当运管车有管检测漫反射开关检测到输送机构上无管时,PLC控制器控制第一驱动油缸9伸出,将球铁管到达输送机构上;

S5、PLC控制器将喷锌参数下发至输送机构内,输送机构内的设备做出调整,升降机构30根据升降机构拉线编码器调整喷枪10高度,同时控制驱动机构24启动,运送运管车22上的球铁管进入隔音罩18内,记录生产数据,实现生产线的自动生产;

S6、运管车旋转编码器23反馈运管车22行进到位后,PLC控制器控制喷枪10及相应除尘装置26打开,封闭机构关闭,系统开始喷锌生产,设备在封闭机构关闭后再进行喷锌,从而降低噪音、减少污染;

S7、PLC控制器同步监控喷枪10运行状态及导丝机构转转编码器47反馈数据,调用相应配方参数、自动调整喷锌机所有参数,进行球铁管的喷锌工序生产;

S8、当生产完成后,封闭机构打开,PLC控制器控制运管车22退出隔音罩18,回原点,同时PLC控制器向工业计算机上传装置运管车22和驱动机构24的运行数据及导丝机构转转编码器47计算的锌丝消耗量以及运行时间等生产参数,工业计算机生成对应球铁管的生产报表,可以做到监控生产情况,记录生产数据,实现生产线的自动生产、数据采集、故障监控;

S9、运管车22回原点后,PLC控制器控制运管车22将球铁管运送至下一工序,生产完成,进而提高生产质量,进一步降低劳动强度,解放生产力,并大幅度提高球墨铸铁管生产线的智能化水平,这一设备通过触摸屏向PLC控制器设定不同管径、不同锌层厚度的生产参数,包括运管车运行速度、托轮旋转速度、管径判定参数、管径复检参数、喷枪升降高度等数据,并将现场设备回原点。

在本发明中,操作人员将球铁管放置在球铁管缓存工位1上,开启轨道举升油缸限位开关4,轨道举升油缸3的活塞杆带动第二支撑杆48,第二支撑杆48上固定套接的第三轴38升起,同时限位机构中插杆40从限位座39内抬起,带动第二轨道2的一侧抬起,第二轨道2的一侧转动连接在支撑台31上,球铁管通过第一轨道2达到第一V型翻转块5上,此时对齐工位有管检测漫反射开关16检测到对齐工位机构上无管,PLC控制器控制第二驱动油缸35开启,带动第一轴33上的第一V型翻转块5伸出,将球铁管送至对齐工位机构内,PLC控制将订单信息发送到对齐工位机构两侧的辅助支撑机构和加持机构内,当对齐工位有管检测漫反射开关16检测到对齐工位机构上有管,PLC控制器控制承口对齐装置及驱动油缸11伸出,承口对齐装置限位开关12检测到承口对齐装置及驱动油缸11伸出,PLC控制器控制插口对齐装置及驱动油缸13伸出,此时齐工位管径检测激光传感器15和插口管长检测激光传感器17对球铁管检测管径及管长信息,PLC控制器得到上述信息后和订单信息中的管径管长信息对比,若信息对比一致,则运管车按订单要求调用参数;若信息对比不一致,则运管车按照默认管径信息调用参数,若运管车有管检测漫反射开关检测到运管车22上无管,且运管车旋转编码器23检测到运管车22位于原点,则PLC控制器控制第一驱动油缸9开启,第一驱动油缸9的活塞杆末端转动连接的转动杆将球铁管到达运管车22上,运管车有管检测漫反射开关检测到运管车22上有管,PLC控制器将喷锌参数下发至可调节封闭门19、运管车22、驱动机构24以及升降机构30,PLC控制器根据已知管径控制可调节封闭门19调整角度,控制升降机构30根据升降机构拉线编码器27调整喷枪10的高度,同时控制装置驱动机构24启动,当驱动机构24到达设定速度后,运管车22运行,运送球铁管进入隔音罩18内,当运管车旋转编码器23反馈运管车22行进到位后,PLC控制器控制运管车22切换运行速度,同时控制喷枪10以及除尘装置26打开,系统开始喷锌生产,同时PLC控制器同步监控喷枪10运行状态及导丝机构旋转编码器反馈数据,当生产完成后,PLC控制器控制运管车22退出隔音罩18回原点,同时PLC控制器向工业计算机上传运管车22和驱动机构24的运行数据及导丝机构旋转编码器计算的锌丝消耗量以及运行时间等生产参数,工业计算机生成对应球铁管的生产报表,运管车22回原点后,PLC控制器控制运管车将球铁管运送至下一工序,生产完成。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种清洁的球铁管自动喷锌与生产状态监控的装置及方法

- 铸态奥贝球铁生产中的降温保温自动化装置