PTC空调加热管装配生产线

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及空调加热管的生产设备,特白而设计PTC空调加热管装配生产线,属于自动化成套设备技术领域。

背景技术

PTC空调加热管是空调的加热部件,散热部件上下将加热部件夹在中间形成矩形的加热和散热部件长条,在装配中,需要在长条两端分别套设右支架、左支架(左右为相对概念),其中右支架上具有与空调连接的电源线,然后通过螺钉将两个支架与加热和散热部件之间固定连接,然后再在两个支架与长条交界处的涂胶封装,才能完成整个PTC空调加热管的装配,传统的装配均是通过人工进行的,人工进行不可避免的产生了成本高、效率低、质量不统一、难以标准化等诸多方面的问题。

发明内容

本发明的目的在于克服目前的PTC空调加热管的装配中人工作业产生的上述问题,提供一种PTC空调加热管装配生产线。

为实现本发明的目的,采用了下述的技术方案:PTC空调加热管装配生产线,包括从前至后运行的环形链条输送机,环形链条输送机连接有驱动电机,驱动电机连接至控制系统,在环形链条输送机的链条上固定连接有前后分布的多组支撑块,每组支撑块包括至少两个左右对应的支撑块,支撑块上开设有容纳工件的开口槽;

所述的生产线从前至后依次设置有左支架装配工位、第一上螺钉工位、第二上螺钉工位、第一涂胶工位、第二涂胶工位、第三涂胶工位、第四涂胶工位,在左支架装配工位上安装有左支架自动装配装置,在各上螺钉工位上安装有自动上螺钉装置,在各涂胶工位上安装有自动涂胶装置,在第二涂胶工位与第三涂胶工位之间安装有翻转机构,上述各工位上均安装有工件检测开关;

所述的左支架自动装配装置包括安装环形链条输送机左侧固定的振动料盘,振动料盘的出料轨道末端衔接有上下方向的储料槽,储料槽下方具有支撑底面,底面上方的储料槽左右端面上均具有窗口,窗口的高度大于左支架的高度,在窗口左侧固定安装有水平左右方向的推料气缸,推料气缸的缸杆上固定连接有推块,在环形链条输送机右侧与推块左右正对的位置固定安装有顶板,气缸、振动料盘均连接至控制系统;

所述的自动上螺钉装置包括自动打螺钉模组、定位机构,所述的自动打螺钉模组安装在环形链条输送机一侧,所述的定位机构包括位于自动打螺钉一侧的定位板,在定位板的左右正对的一侧安装有定位顶紧气缸,自动打螺钉模具、定位顶紧气缸均连接在控制系统;第一上螺钉工位与第二上螺钉工位工位的自动打螺钉模组位于环形链条输送机的左右两侧;

所述的自动涂胶装置包括龙门架,龙门架下部滑动安装在前后方向的导轨上,龙门架上连接有前后移动驱动装置,在龙门架上安装有自动涂胶机,在自动涂胶机的侧安装有限位板,限位板对面安装有左右方向的涂胶顶紧气缸,第一涂胶工位与第二涂胶工位上的自动涂胶装置的自动涂胶机位于左右不同的两个侧面、第一涂胶工位与第二涂胶工位上的自动涂胶装置的自动涂胶机位于左右不同的两个侧面;

所述的翻转机构包括翻转轴,所述的翻转轴转动安装在机架上,翻转轴的轴线为左右方向,翻转轴连接有转动驱动机构,在翻转轴上固定连接有翻转臂,在翻转臂固定连接有支架,支架上固定连接有前后方向的托件气缸,托件气缸的缸杆上固定连接有L形托板,翻转臂位于来料端时,工件输送过来后翻转臂位于工件的下方,托件气缸在缩回状态下,L形托板的水平面在空间上位于工件的上方,托件气缸在伸出状态下,L形托板的水平面位于工件正上,在翻转轴前的机架上安装有工件检测开关;上述的自动涂胶机、前后移动驱动装置、各气缸、工件检测开关、转动驱动机构均连接至控制系统。

进一步的;在各工位上工件的上方还安装有工件校正装置,所述的工件校正装置包括朝下的校正气缸,校正气缸的缸杆上固定连接有校正模具,校正模具下端面上开设有校正槽,左支架装配工位上的校正气缸下下移后,校正槽靠近窗口部位且与窗口左右对应。

进一步的;所述的转动驱动机构为:在翻转轴上固定连接有齿轮,与齿轮配合设置有前后方向的齿条,齿条位于前后方向的轨道上,齿条与翻转气缸的缸杆之间相连接。

进一步的;所述的转动驱动机构为翻转电机,翻转电机连接至控制系统。

进一步的;所述的翻转臂、L形托板均为两道。

进一步的;龙门架上连接的前后移动驱动装置为龙门架平移气缸。

进一步的;环形链条输送机连接的驱动电机为伺服电机。

进一步的;左支架装配工位上校正模具的校正槽分为两段,右边的一段与加热管主体的形状相适应,左边的一段与左支架的形状相适应。

本发明的积极有益技术效果在于:将右支架手动套设到长条的一端后,将工价上到支撑块上,环形链条输送机带着工件依次经过各工位后即可完成左支架装配、上螺钉固定、涂胶工艺作业,实现工件的自动装配,生产过程可自动控制,质量标准相对统一,而且可以节省人工费用。

附图说明

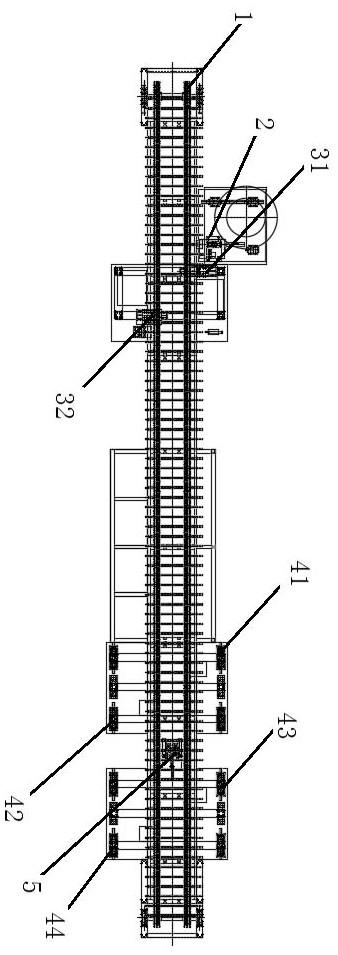

图1是本发明的整体俯视示意图。

图2是本发明的整体侧视示意图。

图3是左支架自动装配装置的主视示意图。

图4是图3的部分放大图。

图5是自动上螺钉装置的主视示意图。

图6是四个涂胶工位的侧视示意图。

图7是自动涂胶装置的主视示意图。

图8是翻转机构的俯视示意图。

图9是翻转机构的侧视示意图。

图10是校正装置的示意图。

具体实施方式

为了更充分的解释本发明的实施,提供本发明的实施实例。这些实施实例仅仅是对本发明的阐述,不限制本发明的范围。

结合附图对本发明进一步详细的解释,附图中各标记为:1:环形链条输送机;101:支撑块;102:开口槽;1011:前支撑块;1012:后支撑块;2:左支架自动装配装置;201:振动料盘;202:出料轨道;203:储料槽;204:窗口;205:推料气缸;206:推块;3:自动上螺钉装置;301:自动打螺钉模组;302:螺钉仓;303:定位顶紧气缸;304:定位板;305:定位气缸;4:自动涂胶装置;41:第一涂胶工位;42:第二涂胶工位;43:第三涂胶工位;44:第四涂胶工位;401:导轨;402:龙门架;403:龙门架平移气缸;404:自动涂胶机;405:涂胶顶紧气缸;406:限位板;5:翻转机构;501:翻转轴;502:翻转臂;503:托件气缸;504:L形托板;505:齿条;506:齿轮;507:槽轨;508:翻转气缸;6:工件;7:校正装置;701:校正气缸;702:校正模具;703:校正槽;8:左支架。

如附图所示,PTC空调加热管装配生产线,包括从前至后运行的环形链条输送机1,环形链条输送机连接有驱动电机,环形链条输送机连接的驱动电机为伺服电机,驱动电机连接至控制系统,在环形链条输送机的链条上固定连接有前后分布的多组支撑块,每组支撑块包括至少两个左右对应的支撑块101,支撑块上开设有容纳工件的开口槽102。

所述的生产线从前至后依次设置有左支架装配工位2、第一上螺钉工位31、第二上螺钉工位32、第一涂胶工位41、第二涂胶工位42、第三涂胶工位43、第四涂胶工位44,在左支架装配工位上安装有左支架自动装配装置2,在各上螺钉工位上安装有自动上螺钉装置3,在各涂胶工位上安装有自动涂胶装置4,在第二涂胶工位与第三涂胶工位之间安装有翻转机构5,上述各工位上均安装有工件检测开关;工件检测开关可采用光电开关。

所述的左支架自动装配装置包括安装环形链条输送机左侧固定的振动料盘201,振动料盘的出料轨道202末端衔接有上下方向的储料槽203,储料槽203下方具有支撑底面,底面上方的储料槽左右端面上均具有窗口204,窗口的高度大于左支架8的高度,在窗口左侧固定安装有水平左右方向的推料气缸205,推料气缸的缸杆上固定连接有推块206,在环形输出装置右侧与推块左右正对的位置固定安装有顶板,顶板在图中没有示意出,顶板与下述的限位板可以相同,推料气缸、振动料盘均连接至控制系统。

所述的自动上螺钉装置包括自动打螺钉模组301、定位机构,自动打螺钉模组为目前市场上的现有产品,中国专利申请中也有现成的技术方案,所述的自动打螺钉模组安装在环形链条输送机一侧,所述的定位机构包括位于自动打螺钉一侧的定位板304,所述的定位板固定连接在上下方向的定位气缸305的缸杆上,在定位板的左右正对的一侧安装有定位顶紧气缸303,自动打螺钉模具、定位顶紧气缸均连接在控制系统;第一上螺钉工位与第二上螺钉工位工位的自动打螺钉模组分别位于环形链条输送机的左右两侧。

所述的自动涂胶装置包括龙门架402,龙门架下部滑动安装在前后方向的导轨401上,龙门架上连接有前后移动驱动装置,本实施例中,龙门架上连接的前后移动驱动装置为龙门架平移气缸403。在龙门架上安装有自动涂胶机404,在自动涂胶机的侧安装有限位板406,限位板对面安装有左右方向的涂胶顶紧气缸405,第一涂胶工位与第二涂胶工位上的自动涂胶装置的自动涂胶机分别位于左右不同的两个侧面、第三涂胶工位与第四涂胶工位上的自动涂胶装置的自动涂胶机分别位于左右不同的两个侧面; 实施例中,第一涂胶工位的自动涂胶机位于左侧,第二涂胶工位的自动涂胶机位于右侧,第三涂胶工位的自动涂胶机位于左侧,第四涂胶工位的自动涂胶机位于右侧。上述的自动涂胶机、前后移动驱动装置、各气缸、工件检测开关均连接至控制系统。涂胶工位的校正装置可以安装在龙门架上,也可以安装在工件上方的机架上。

所述的翻转机构5包括翻转轴501,所述的翻转轴转动安装在机架上,翻转轴的轴线为左右方向,翻转轴连接有转动驱动机构,在翻转轴上固定连接有翻转臂502,在翻转臂固定连接有支架,支架上固定连接有前后方向的托件气缸503,托件气缸的缸杆上固定连接有L形托板504,所述的翻转臂、L形托板均为两道。翻转臂位于来料端时,工件6输送过来后翻转臂位于工件的下方,托件气缸503在缩回状态下,L形托板的水平面在空间上位于工件的上方,托件气缸在伸出状态下,L形托板的水平面位于工件正上,在翻转轴前的机架上安装有工件检测开关;转动驱动机构均连接至控制系统。所述的转动驱动机构为:在翻转轴上固定连接有齿轮506,与齿轮配合设置有前后方向的齿条505,齿条位于前后方向的轨道上,本实施例中,轨道采用槽轨507,齿条505与翻转气缸508的缸杆之间相连接。所述的转动驱动机构还可以为翻转电机,翻转电机连接至控制系统。

更为优化的,在各工位上工件的上方还安装有工件校正装置,所述的工件校正装置包括朝下的校正气缸701,校正气缸的缸杆上固定连接有校正模具702,校正模具下端面上开设有校正槽703。左支架装配工位上校正模具安装在窗口右侧,靠近窗口,校正气缸下下移后,校正槽靠近窗口部位且与窗口左右对应,校正模具在窗口位置不仅可对工件进行校正,还可以对左支架从窗口出来后进行导向,左支架装配工位上校正模具的校正槽分为两段,右边的一段与加热管主体的形状相适应以完成对工件的校正,左边的一段与左支架的形状相适应以完成对左支架装配中的导向。

本生产线的工作流程为:开机后,左支架自动装配装置中的左支架8经过振动料盘的出料轨道后进入储料槽上下叠放,环形链条输送机的前端为上料端,在上料端人工将右支架与长条套设好后置放在支撑块的开口槽中,工件随着链条向后输送,左支架装配工位的工件检测开关检测到工件后,环形链条输送机停止,校正顶出,校正槽槽顶压工件使工件姿态定位, 推料气缸向右顶出推块推着最下面的左支架向右移动,移动的过程中工件右端顶在顶板上,工件的左端套设在左支架上,左支架装配完成后推料气缸复位,复位后储料槽中的支架落到窗口的范围内,为下一个工件作业做好准备。

装好左支架和右支架的工件继续向后输送,到达第一上螺钉工位工位时,工件检测开关检测到工件,校正气缸向下通过校正槽对工件进行姿态校正,定位气缸升起,定位顶紧气缸动作将工件向定位板方向顶紧后打螺钉的位置正好位于自动打螺钉模组的下方,自动打螺钉模组动作将螺钉打好,当自动打螺钉模组中的螺丝批达到额定扭矩后自动复位,完成打螺钉作业。完成后各部件复位向第二上螺钉工位输送工件,第二上螺钉工位打螺钉与第一上螺钉工位的工作过程相同。

在第二上螺钉工位完成作业后,工件向后输送至第一涂胶工位,第一涂胶工位的工件检测开关检测到工件后,环形链条输送机停止,校正气缸下行对工件姿态进行校正后涂胶顶紧气缸动作将工件的端部顶在限位板上定位,校正气缸复位,自动涂胶机开启对设定部位进行涂胶,涂胶的过程中龙门架平移气缸驱动龙门架前后移动带动自动涂胶机前后移动以覆盖真个涂胶范围,涂胶完成后,涂胶顶紧气缸、龙门架平移气缸复位。下述的各涂胶工位上的工作过程相同。

当第二涂胶工位完成涂胶后工件向后输送,输送至翻转工位前的前支撑块1011上(前支撑块1011是连接在环形链条上的支撑块),工件检测开关开关探测到工件,托件气缸推出倒L型托板,工件正好处于转臂端部L型托板上方,接着翻转气缸动作,推动齿条齿轮并转动转臂完场180°翻转,翻转过程中翻转臂和L形板分别位于工件上下两侧,对工件形成限位,在前90°的翻转范围内工件依靠翻转臂支撑,在后90°的翻转范围内工件依靠L形板支撑,工件翻转至后支撑块1012后(后支撑块1012也是连接在环形链条上的支撑块)),托件气缸复位,翻转气缸复位带动转臂回转至接收来料的初始位置。

翻转完成后,工件依次经过第三涂胶工位、第四涂胶工位以完成另一个面的涂胶工艺作业。

涂胶完成后,工件装配完成,从环形链条输送机的后端下料。

在详细说明本发明的实施方式之后,熟悉该项技术的人士可清楚地了解,在不脱离上述申请专利范围与精神下可进行各种变化与修改,凡依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围,且本发明亦不受限于说明书中所举实例的实施方式。

- PTC空调加热管装配生产线

- 一种空调用陶瓷PTC电加热管寿命实验监控系统