一种倍速输送装置

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及输送设备技术领域,尤其涉及一种倍速输送装置。

背景技术

近年来,随着汽车行业快速高效的发展,汽车年产量不断的增加,为了提高压力机间板料的传输速度,克服六轴搬运机器人搬运板料时内旋或外旋动作的不稳定、速度慢等诸多问题,目前通过在标准的六轴机器人末端增加直线输送单元,即在机器人第六轴法兰盘处增加直线七轴倍速输送单元。

现有的机器人直线七轴系统,仅能实现板料的直线输送,考虑到冲压模具外形不规则及辅助导向附件的存在,取放板料时对压力机的开口要求足够大,不能实现板料在前后压力机间的旋转、单件平移、双件间距调整及端拾器自动更换等功能,目前的机器人直线七轴系统不能满足高速高柔生产的需求。

发明内容

鉴于现有技术中存在的不足和缺陷,本发明提供了一种倍速输送装置,重量轻、刚性强,能够实现板料在前后压力机间的旋转、双料间距调整特殊工艺需求、端拾器可自动更换等功能。

为了解决上述技术问题,本发明采用如下技术方案:一种倍速输送装置,包括倍速驱动部分、倍速横梁部分、主杆旋转部分和间距调整部分,所述倍速驱动部分滑动设置在所述倍速横梁部分的上端,所述倍速横梁部分的两侧通过滑座滑动设置有所述主杆旋转部分,所述主杆旋转部分的外侧固定安装有间距调整部分;所述倍速驱动部分包括驱动箱体、驱动机构,所述驱动机构设置在所述驱动箱体的一侧,驱动箱体内设有主动带轮和惰轮,所述惰轮共两个,对称设置在所述主动带轮下端的两侧,主动带轮与所述驱动机构固定连接;所述倍速横梁部分包括横梁、主动同步带、从动同步带和换向轮,所述主动同步带设置在所述主动带轮上,两端的所述惰轮对主动同步带起导向作用,使主动同步带水平输出,所述横梁的两端设有换向轮,所述从动同步带把两个换向轮连接起来,且两个端部分别固定在所述驱动箱体的两端,所述从动同步带的下端中间位置上固定设有滑座,所述滑座与所述横梁滑动设置。

作为本发明的进一步改进,所述横梁的上端面上设有两组上导轨,两组上导轨沿所述从动同步带的中心线对称设置,横梁的前后两侧均设置有侧导轨,两个所述上导轨和两个所述侧导轨上均设有与其相适配的滑块,侧导轨的滑块固定安装在所述滑座上,上导轨的滑块固定安装在所述驱动箱体上。

作为本发明的进一步改进,所述主杆旋转部分包括固定座,所述固定座内部设有旋转驱动机构,所述旋转驱动机构的输出端连接有旋转座,所述旋转座与间距调整部分连接。

作为本发明的进一步改进,所述间距调整部分包括主杆、电机、丝杠和丝母,所述主杆的一端与所述旋转驱动机构固定连接,另一端固定安装电机座,电机座上安装有所述电机,所述丝杠贯穿所述电机座与电机固定安装,丝母与丝杠传动往复运动,丝母与滑座部分固定连接,所述主杆的下端设有导轨,与所述导轨相适配的滑块固定在所述滑座部分上,主杆的下端面上设有孔槽,所述滑座部分贯穿孔槽,滑座部分上端与丝母固定连接,下端与导轨相适配的滑块固定连接,两端滑座部分的外侧均设置有端拾器部分。

作为本发明的进一步改进,所述主杆设置在所述旋转座内部,所述旋转座与所述旋转驱动机构连接处的外部设置有加强管,加强管与所述固定座固定连接,加强管与旋转座之间通过轴承旋转连接提高了旋转部分的负载承受能力。

作为本发明的进一步改进,所述驱动箱体的前后两端均设置有滑块安装座,所述上导轨的滑块固定在所述滑块安装座上,驱动箱体的顶端设有法兰盘。

作为本发明的进一步改进,所述横梁的两端设有防撞支架,防撞支架的外部设有防撞块,所述防撞块在所述换向轮的外侧。

作为本发明的进一步改进,所述主杆采用碳纤维材质。

作为本发明的进一步改进,所述端拾器部分包括端拾器公共端和安装在端拾器公共端的端拾器分支,所述端拾器公共端设置在滑座部分上。

与现有技术相比,本发明具有的有益效果为:

1.本发明包括倍速驱动部分、倍速横梁部分、主杆旋转部分、间距调整部分,能够实现工件在前后工序间的旋转、单料平移、双料间距调整及端拾器自动更换等功能,能够满足高速高柔性自动化生产的需求;

2.本发明的横梁采用航空铝挤压一体式成形,由两边双矩形管中间横板截面,在满足整体结构布置的情况下,既减轻了横梁的重量,有保证了整体的强度;

3.本发明倍速横梁部分两端安装有防撞支架,防撞支架上安装有弹性防撞块,有效的减轻或者避免横梁运动时与物体异常碰撞造成设备的损坏;

4.本发明主杆旋转部分,考虑到冲压模具外形不规则及辅助导向附件的存在,取放板料时进出压力机带动工件旋转运动,使工件在运动过程中沿着曲线轨迹输送,减小了对压力机的大开口要求;

5.本发明两主杆旋转部分单独驱动控制,可实现双件不同旋转角度,输送双件时排除双件旋转角度及方向必须一致的特殊要求,适应性强;

6.本发明加强管内安装有轴承,旋转座与加强管内的轴承配合,使旋转座在中间部位得到了有效的支撑,提高了整体设备的负载承受能力;

7.本发明的间距调整部分,主杆采用碳纤维材质,重量轻,减小了旋转部分及倍速驱动部分的功率,两边的间距调整部分单独控制,当同向运动可实现工件垂直于输送方向的左右移动,反向运动可实现双工件的间距调整,满足输送时在前后工序间单件垂直于输送方向的平移及双件间间距的调整的特殊工艺需求;

8.本发明的端拾器部分由端拾器公共端与端拾器分支分体组成,这样对不同工件的抓取只更换端拾器分支,减少了对端拾器的整体费用。

附图说明

下面结合附图和具体实施方式对本发明作进一步的说明:

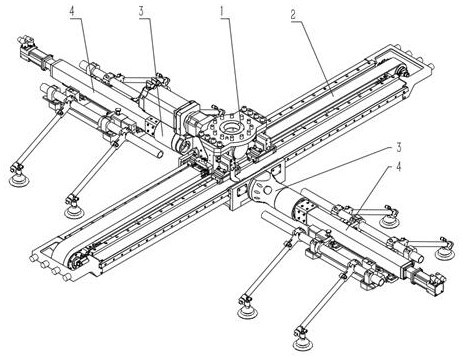

图1为本发明的立体结构示意图;

图2为倍速驱动部分的立体结构示意图;

图3为倍速驱动部分的侧视部分剖切示意图;

图4为倍速横梁部分的立体结构示意图;

图5为主杆旋转部分的剖切示意图;

图6为间距调整部分的部分剖切示意图。

图中:1.倍速驱动部分, 101.驱动机构,1011.驱动电机,1012.减速机,102.法兰盘,103.滑块安装座,104.驱动箱体,105.主动带轮,106.惰轮;

2.倍速横梁部分,201.主动同步带,202.上导轨,203.从动同步带,204.换向轮,205.侧导轨,206.滑座,207.防撞支架,208.防撞块;

3.主杆旋转部分,301.旋转驱动机构,302.固定座,303.加强管,304.轴承,305.旋转座;

4.间距调整部分,401.主杆,402.丝杠,403.丝母,404.电机座,405.电机,406.导轨,407.滑座部分,408.端拾器分支,409.端拾器公共端。

具体实施方式

为了本发明的技术方案和有益效果更加清楚明白,下面结合附图和具体实施例对本发明进行进一步的详细说明,应当理解,此处所描述的具体实施方式仅用于理解本发明,并不用于限定本发明,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-图6所示,倍速输送装置,包括倍速驱动部分、倍速横梁部分、主杆旋转部分、间距调整部分。倍速驱动部分包括法兰盘、驱动箱体、驱动机构、主动带轮、主动同步带、惰轮、滑块安装座等组成,驱动机构包括驱动电机和减速机,法兰盘上端与机器人法兰盘连接,下端与驱动箱体连接,驱动机构及主动带轮安装在驱动箱体上,驱动机构与主动带轮直连并带动主动同步带,主动同步带在惰轮的作用下,使主动同步带水平输出。

倍速横梁部分包括横梁、上导轨、侧导轨、换向轮、从动同步带、滑座、防撞支架等组件。横梁采用航空铝挤压一体式成形,横梁的横截面由两边双矩形管和中间横板组成,既减轻了横梁的重量,又保证了整体的强度,上导轨安装在横梁上面,通过导轨上的滑座与倍速驱动部分连接,通过主动同步带固定在横梁的两端带动横梁的往复水平运动,横梁侧面安装有侧导轨,滑座与侧导轨的滑块连接,横梁两端分别安装有换向轮,从动同步带两端固定在驱动箱体上,通过两端的换向轮后与滑座固定连接,滑座固定在从动同步带的中间位置上,横梁的水平往复运动带动下方的滑座做水平运动,横梁两端安装有防撞支架,防撞支架上安装有弹性防撞块,减轻或者避免横梁运动时与物体碰撞造成设备的损坏。

主动同步带两端固定在倍速横梁部分的横梁上,且滑块安装座通过轴连接安装在驱动箱体上,与横梁的上导轨相适配的滑块固定在滑块安装座上,主动同步带转动,然后上导轨在水平方向进行滑动,从而带动倍速横梁部分往复水平运动。

主杆旋转部分包括固定座、旋转驱动机构、加强管、旋转座等组成。两件主杆旋转部分分别安装在滑座两侧的外侧,固定座与滑座固定连接,加强管与固定座连接,加强管内部安装有轴承,旋转座与旋转驱动机构的输出端连接,带动旋转座的旋转运动,旋转座与加强管之间通过轴承支撑,提高了旋转部分的负载承受能力,两主杆旋转部分单独驱动控制,可实现双件不同旋转角度,输送双件时排除双件旋转角度及方向必须一致的特殊要求,适应性强。

间距调整部分包括电机、电机座、主杆、丝杠、丝母、导轨、滑座部分、端拾器公共端及端拾器分支。主杆采用碳纤维材质,主杆与旋转座固定连接,旋转座的转动带动主杆旋转运动,电机座安装在主杆上,电机安装在电机座上,电机带动丝杠转动,丝杠转动带动丝母往复直线运动,主杆的下端面上设有孔槽,滑座部分贯穿孔槽,其上端与丝母固定连接,下端与导轨相适配的滑块固定连接,两端滑座部分的外侧分别设置有端拾器部分,滑座部分沿着主杆往复运动,端拾器公共端安装在滑座部分上,端拾器公共端安装有专用的端拾器,两边的间距调整部分同向运动可实现工件垂直于输送方向的左右移动,反向运动可实现双工件的间距调整,更换端拾器时,可借助间距调整的动力来实现端拾器公共端与端拾器一起自动更换。

- 一种倍速线动力机构及其倍速线输送装置

- 一种倍速输送装置