750高强板的卡车纵梁成型模具

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及纵梁生产技术领域,特别是涉及一种750高强板的卡车纵梁成型模具。

背景技术

为了适应市场的需求,对标国际先进厂家,开发了中重型卡车,而作为卡车底盘的关键部件-纵梁,在设计中钳形纵梁必须满足承载性能及轻量化的设计要求。

目前,现有纵梁加工工艺步骤包括数控冲割、预热消除加工硬化、模具成型直通U型梁、钳形折弯和尾部整形。其中,纵梁成型工序包括预热消除加工硬化、模具成型直通梁、钳形折弯、尾部整形4道工序。第一道工序是人工对纵梁的棱边采用预热处理消除加工硬化,第二道工序采用10.5米长主模+1.5米长副模组合生产11米左右U型直通纵梁,第三道工序是利用钳形折弯机折合纵梁前段的钳形尺寸,若是用于牵引车的纵梁则需要第四道工序进行人工整形尾部,得出成品纵梁。

但是,用于中重型卡车的纵梁市场轻量化化需求,采用了750高强度钢材料制作而成,基于750L高强板钢材料特性,现有纵梁成型模具的结构和钳形折弯机的工艺加工方式不能保证纵梁成型质量,导致纵梁报废率和返工率高,生产效率低,工作劳动强度大。

发明内容

鉴于以上问题,本发明的目的是提供一种750高强板的卡车纵梁成型模具,以解决现有纵梁成型工序多,报废率和返工率高、生产效率低、工作劳动强度大等问题。

为了实现上述目的,本发明采用以下技术方案:

本发明所述750高强板的卡车纵梁成型模具,包括上模座、下模座、直通梁模块、钳形梁模块和固定镶块安装座,其中,所述上模座和所述下模座上下相对设置,所述下模座设置有凹模型腔,所述凹模型腔沿长度方向分为前段、中段和后段,所述直通梁模块或所述钳形梁模块安装在所述凹模型腔的前段,所述直通梁模块用于冲压板材形成直通纵梁,所述钳形梁模块用于折弯板材形成钳形纵梁,所述固定镶块安装座安装在所述凹模型腔的中段和后段,以冲压板材形成直通纵梁。

优选地,还包括尾部整形模块,以对纵梁进行尾部整形。

优选地,所述直通梁模块包括第一顶出器、第一凸模镶块固定座和第一凹模镶块固定座,所述第一顶出器设置在所述凹模型腔的底部,所述第一凸模镶块固定座设置在所述上模座的下表面的对称中心处,且位于所述第一顶出器的上方,所述第一凹模镶块固定座设置在所述凹模型腔的两侧,且位于所述第一顶出器的两侧。

优选地,所述凹模型腔的两侧间隔设置有多个等距定位孔,所述第一凹模镶块固定座与所述凹模型腔的侧壁通过螺杆固定,所述第一凸模镶块固定座与所述上模座通过定位销固定。

优选地,所述第一凹模镶块固定座的上表面高于所述下模座的上表面。

优选地,所述第一凸模镶块固定座的第一镶块的圆角半径为9mm,且设置有回弹槽;所述第一凸模镶块固定座上设置有氮气缸。

优选地,所述第一凹模镶块固定座的第二镶块的圆角半径包括两种或两种以上。

优选地,所述钳形梁模块包括第二顶出器、第二凸模镶块固定座和第二凹模镶块固定座,所述第二顶出器设置在所述凹模型腔的底部,所述第二凸模镶块固定座设置在所述上模座的下表面,且位于所述第二顶出器的上方,所述第二凹模镶块固定座设置在所述凹模型腔的两侧,且位于所述第二顶出器的两侧,所述第二凸模镶块固定座与所述第二凹模镶块固定座压合,以折弯板材。

优选地,所述上模座的两侧设置有码板槽,所述第二凸模镶块固定座与所述上模座的下表面通过螺杆固定。

优选地,所述第二凹模镶块固定座的上表面低于所述上模座的上表面。

本发明实施例一种750高强板的卡车纵梁成型模具与现有技术相比,其有益效果在于:

本发明实施例的750高强板的卡车纵梁成型模具采用模块化设计,分别设置了直通梁模块和钳形梁模块,并通过直通梁模块和钳形梁模块的切换可生产不同模型的纵梁,达到一模多用的效果。并且,采用本发明可以实现纵梁生产工序中钳形弯折+槽型成型以及钳形弯折+槽型成型+尾部整形的一次整体成型,无需利用钳形弯折机折合纵梁,可以降低纵梁报废率和返工率,提高生产效率,降低工作劳动强度。

附图说明

图1a是本发明实施例所述750高强板的卡车纵梁成型模具的直通梁状态的上模示意图;

图1b是本发明实施例所述750高强板的卡车纵梁成型模具的直通梁状态的下模示意图;

图2a是本发明实施例所述750高强板的卡车纵梁成型模具的钳形梁状态的上模示意图;

图2b是本发明实施例所述750高强板的卡车纵梁成型模具的钳形梁状态的下模示意图;

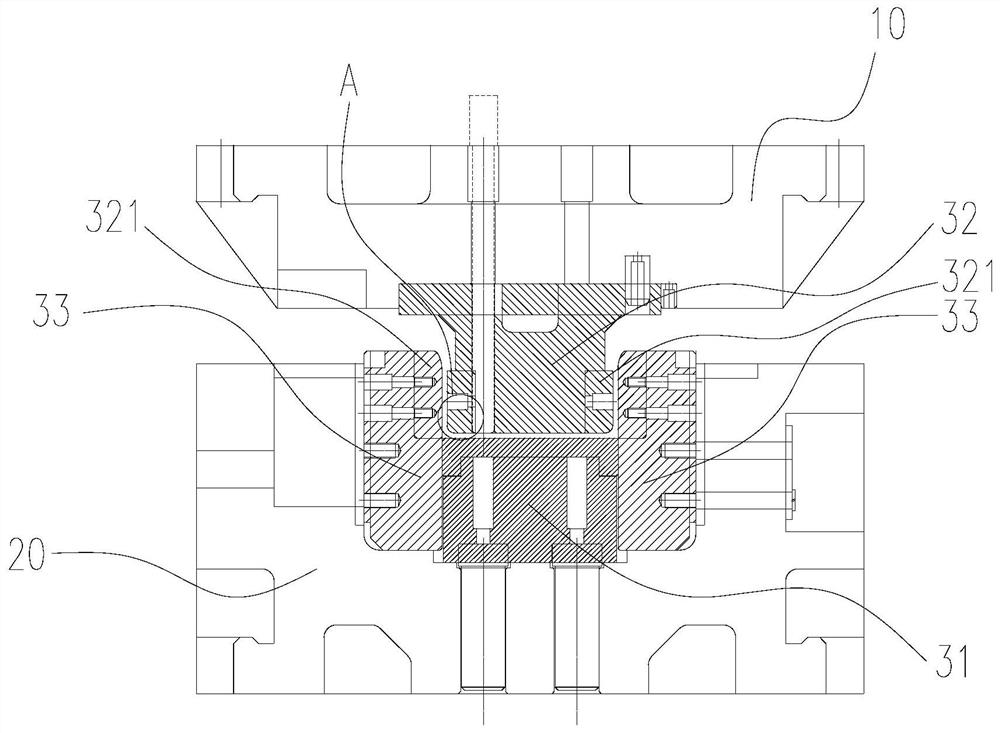

图3是本发明中直通梁模块的剖视示意图;

图4是图3中A部分的局部放大示意图;

图5是本发明中钳形梁模块的剖视示意图;

图中,10、上模座;20、下模座;30、直通梁模块;40、钳形梁模块;50、固定镶块安装座;

11、码板槽;

31、第一顶出器;32、第一凸模镶块固定座;321、第一镶块;322、回弹槽;33、第一凹模镶块固定座;331、第二镶块;

41、第二顶出器;42、第二凸模镶块固定座;421、第三镶块;43、第二凹模镶块固定座;431、第四镶块。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

如图1a-图2b所示,本发明实施例的一种750高强板的卡车纵梁成型模具,包括上模座10、下模座20、直通梁模块30、钳形梁模块40和固定镶块安装座50,其中,所述上模座10和所述下模座20上下相对设置,所述下模座20设置有凹模型腔,凹模型腔为宽度532mm的U形槽,与所述下模座20设置为一体,所述凹模型腔沿长度方向分为前段、中段和后段,所述直通梁模块30或所述钳形梁模块40安装在所述凹模型腔的前段,所述直通梁模块30用于冲压板材形成直通纵梁,所述钳形梁模块40用于折弯板材形成钳形纵梁,所述固定镶块安装座50安装在所述凹模型腔的中段和后段,以冲压板材形成直通纵梁。

本发明采用模块化设计,分别设置了直通梁模块30和钳形梁模块40,并通过直通梁模块30和钳形梁模块40的切换可生产不同模型的纵梁,达到一模多用的效果。并且,采用本发明可以实现纵梁生产工序中钳形弯折+槽型成型的一次整体成型,无需利用钳形弯折机折合纵梁,可以降低纵梁报废率和返工率,提高生产效率,降低工作劳动强度。

优选地,本发明还包括尾部整形模块,以对纵梁进行尾部整形,满足纵梁尾部形状需求。

如图3所示,所述直通梁模块30包括第一顶出器31、第一凸模镶块固定座32和第一凹模镶块固定座33,所述第一顶出器31设置在所述凹模型腔的底部,所述第一凸模镶块固定座32设置在所述上模座10的下表面的对称中心处,且位于所述第一顶出器31的上方,所述第一凹模镶块固定座33设置在所述凹模型腔的两侧,且位于所述第一顶出器31的两侧。第一凸模镶块固定座32与第一凹模镶块固定座33上下相对设置,纵梁板材放置于第一凸模镶块固定座32与第一凹模镶块固定座33之间,通过第一凸模镶块固定座32和第一凹模镶块固定座33的压合,冲压板材形成直通纵梁。本实施例中,直通纵梁的截面呈U形。

如图3所示,第一凸模镶块固定座32包括顶板和阶梯柱,顶板与上模座10连接,阶梯柱与第一顶出器31的上表面相对,直径自上至下减小,第一凸模镶块固定座32的第一镶块321设置于最下方的阶梯柱的两侧,第一凹模镶块固定座33的第二镶块331设置于第一凸模镶块固定座32的第一镶块321的两侧,且第一凹模镶块固定座33的第二镶块331高度大于第一凸模镶块固定座32的第一镶块321的高度。优选地,第一凹模镶块固定座33呈相对的L型结构,两个L型结构分别位于凹模型腔的两侧,与凹模型腔的侧壁通过螺栓固定。L型结构包括竖直部和水平部,第一凹模镶块固定座33的第二镶块331与竖直部的内壁以及水平部的上表面接触,第一顶出器31的侧壁与水平部的侧壁接触。进一步地,所述第一凹模镶块固定座33的上表面高于所述下模座20的上表面。

优选地,所述凹模型腔的两侧间隔设置有多个等距定位孔,所述第一凹模镶块固定座33与所述凹模型腔的侧壁通过螺杆固定,所述第一凸模镶块固定座32与所述上模座10通过定位销固定。进一步地,相邻定位孔之间的间距相等。定位孔的直径为40mm左右。优选地,下模座20的两侧设置有通孔,直径约为42mm,以便于螺杆穿过通孔将第一凹模镶块固定座33锁紧固定,实现直通梁模块30与下模座20的快速固定。

如图4所示,所述第一凸模镶块固定座32的第一镶块321的圆角半径为9mm,且设置有回弹槽322,回弹槽322的深度为0.7mm,长度为1.5倍的板材厚度;所述第一凸模镶块固定座32上设置有氮气缸,以增加预压紧,可以有效解决高强度板成形后纵梁圆角的应力集中问题,而且,可以有效控制高强度板回弹不稳定、腹面平面度差、开口尺寸不稳定的质量缺陷。

优选地,所述第一凹模镶块固定座33的第二镶块331的圆角半径包括两种或两种以上,例如,圆角半径可以是10mm和50mm。通过设置多种圆角半径形成圆角与斜面构成的组合大坡口结构,可以解决高强度板成型过程中,板料流速不均匀,镶块圆角磨损严重的问题,使得板料进入模腔的流速均匀,增加板料的热交换面积和摩擦面积,减少力集中点的摩擦。进一步地,第一凹模镶块采用了丰田扩散涂层(Toyota Diffusion Coating Process,TD)的热处理工艺,可以提高第二镶块331表面的硬度和耐磨性,减少纵梁成型过程中在第二镶块331表面堆积氧化皮或碳,可以解决纵梁翼面拉伤和凹模镶块损伤的问题。

本实施例中,第一镶块321的材料采用Cr12Mov工具钢,第二镶块331的材料采用SKD11工具钢。

如图5所示,所述钳形梁模块40包括第二顶出器41、第二凸模镶块固定座42和第二凹模镶块固定座43,所述第二顶出器41设置在所述凹模型腔的底部,所述第二凸模镶块固定座42设置在所述上模座10的下表面,且位于所述第二顶出器41的上方,所述第二凹模镶块固定座43设置在所述凹模型腔的两侧,且位于所述第二顶出器41的两侧,所述第二凸模镶块固定座42与所述第二凹模镶块固定座43压合,以冲压板材。所述钳形梁模块40沿长度方向与纵梁的钳形形状相匹配,以冲压板材形成钳形纵梁。优选地,所述第二凹模镶块固定座43的上表面低于所述上模座10的上表面。第二凸模镶块固定座42的高度大于第一凸模镶块固定座32的高度。

优选地,所述上模座10的两侧均设置有码板槽11,同一侧的多个码板槽11沿上模座10的长度方向间隔设置,且分别位于不同侧的码板槽11的位置在上模座10的宽度方向上一一对应。进一步地,所述上模座10等间距设置有多个定位销,直径为40mm,所述第二凸模镶块固定座42与所述上模座10的下表面通过T型螺杆进行定位锁紧。

由于屈服强度为750Mpa的高强度钢材,回弹系数较大,本发明对750高强板的卡车纵梁成型模具进行了仿形回弹处理,以控制纵梁钳形高度尺寸及腹面平面度,有效消除钳形梁和直通梁的成型扭曲现象。优选地,钳形梁的折弯角度为6.54°,第一折弯点和第二折弯点分别为8.9°和9.2°,保证前后两段纵梁平行,第二顶出器41的全段采用凸字强压设计,两侧的深度为0.5mm,宽度为50mm,以保证纵梁斜面平面度及稳定性,使得纵梁的钳形尺寸、开口、腹面平面度等尺寸合格率由原来的78%提升至98.7%。

需要说明的是,本发明中,所述第二凸模镶块固定座42设置有第三镶块421,所述第二凹模镶块固定座43设置有第四镶块431,所述钳形梁模块40对第三镶块421和第四镶块431的镶块材料、镶块圆角、回弹槽322等的限定与所述直通梁模块30中对第一镶块321和第二镶块331的相应限定大致相同,在此不再详细赘述。

固定镶块安装座50包括第三凸模镶块固定座、第三凹模镶块固定座和第三顶出器,且第三凸模镶块固定座和第三凹模镶块固定座均设置有螺纹吊装孔。所述第三顶出器设置在所述凹模型腔的底部,所述第三凸模镶块固定座设置在所述上模座10的下表面,且位于所述第三顶出器的上方,所述第三凹模镶块固定座设置在所述凹模型腔的两侧,且位于所述第三顶出器的两侧,所述第三凸模镶块固定座与所述第三凹模镶块固定座压合,以冲压板材形成直通纵梁。

所述固定镶块安装座50是直通梁成型和钳形梁成型中的通用模块,利用直通梁模块30和固定镶块安装座50可以压模成型直通梁,利用钳形梁模块40和固定镶块安装座50可以压模成型钳形梁。使用时,为了实现直通梁和钳形梁的生产切换,只需将前段长约2330mm的直通梁模块30和钳形梁模块40进行更换,再利用螺杆定位锁紧,可以获取两种不同纵梁状态需求的模具状态。例如,生产钳形状态纵梁时,只需将安装在凹模型腔中的直通梁模块30整体拆换为钳形梁模块40即可,全程用时约20分钟/次。如果需要生产钳形状态+整尾状态的牵引车时,只需要在钳形模具状态的基础上,将中段的预设好的固定镶块安装座50整体更换成尾部整形模块即可,用时约25分钟/次。

可选地,本发明所述750高强板的卡车纵梁成型模具的长度为12500mm,宽度为1065mm,高度为720mm,总重量约64.5吨,可以满足长度为6~12m,厚度为5~8mm,屈服强度为750Mpa及以下的商用车高强度钢材纵梁的成型,可以满足商用车轻量化需求,其中,钢材屈服强度优选为510~750Mpa。并且,通过直通梁模块30和钳形梁模块40的更换,可以实现直通纵梁、钳形纵梁及不同开口断面的纵梁切换生产,以适用于多个截面重型平台卡车的不同料厚,不同材质的纵梁生产。

需要说明的是,本发明不仅可以适用于商用车高强度钢材纵梁的成型,而且可以适用于所有的卡车纵梁的成型。

利用本发明所述750高强板的卡车纵梁成型模具对屈服强度750Mpa的高强度钢材进行纵梁生产,可以产生的直接经济效益如下:

平台系列车型约12000台/年,按200元/台的单台加工费用可生产240万元的经济效益,节约人工成本(15*20*22/60)小时*93.88元/小时*12月=12.39万,共252.39万元;本发明纵梁成型模具投入需300万,按十年进行折旧,每年约30万元,最终产生的直接经济效益为:252.39-30=222.39万元。

综上,本发明实施例提供一种750高强板的卡车纵梁成型模具,其采用模块化设计,分别设置了直通梁模块30和钳形梁模块40,并通过直通梁模块30和钳形梁模块40的切换可生产不同模型的纵梁,达到一模多用的效果。并且,采用本发明可以实现纵梁生产工序中钳形弯折+槽型成型以及钳形弯折+槽型成型+尾部整形的一次整体成型,无需利用钳形弯折机折合纵梁,可以降低纵梁报废率和返工率,提高生产效率,降低工作劳动强度。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

- 750高强板的卡车纵梁成型模具

- 一种高强板板冲压扭力梁的卷管成型模具