磁性纳米复合材料及其制备方法及废水处理方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于废水处理技术领域。

背景技术

在废水处理领域中对于铁磁性的废水可以直接用磁分离法进行分离,但是弱磁性或非磁性的废水,通常需要投加磁种,即吸附剂进行预处理,由于粉煤灰富铁空心微珠中含有大量无机氧化物如:SiO

作为传统的吸附剂,原状粉煤灰的吸附效果以及磁性却并不理想,其对重金属阳离子的吸附,主要依赖静电引力的作用,这种物理吸附方法吸附的重金属阳离子的量少而且离子容易脱落不稳定,这就会导致水中依旧含有少量的重金属阳离子。而传统的废水处理装置,消耗电能大,分离效率低,而且介质的剩磁使得分离设备在系统反冲洗时,难以把被聚磁介质所吸附的磁性颗粒冲洗干净,因而影响着下一周期的工作效率,对于吸附剂的再生处理,通过离心机离心的方法,还是难以将重金属阳离子与吸附剂分离,而且能耗大;传统的焚烧手段虽然回收效率高,但会造成二次污染。针对上述存在的问题,研究设计一种新型吸附剂和废水处理装置,克服现有的问题是十分必要的。

发明内容

为了解决现有的吸附剂和废水处理装置存在的上述问题,本发明提供了一种磁性纳米复合材料及其制备方法及废水处理方法。

本发明为实现上述目的所采用的技术方案是:一种磁性纳米复合材料的制备方法,包括如下步骤:

S1.将Fe(NO3)3·9H2O、稀土氧化物和富铁空心微珠放入球磨罐中球磨;

S2.将球磨后的产物用去离子水洗出中间体;

S3.将清洗后的产物置于烘箱中烘干,研磨得到前驱体;

S4.将前驱体进行预热处理,然后煅烧;

S5.将处理后的前驱体通过洗涤、烘干、研磨,得到磁性纳米复合材料。

优选的,所述步骤S1中,Fe(NO3)3·9H2O、稀土氧化物和富铁空心微珠的质量比为(66~70):(15~20):(13~17)。

优选的,所述步骤S1中,Fe(NO3)3·9H2O、稀土氧化物和富铁空心微珠的质量比为68:17:15。

优选的,所述步骤S1中,所述稀土氧化物为Nd2O3、Sm2O3或La2O3。

优选的,所述步骤S1中,球磨罐为玛瑙球磨罐,球磨转速为300r/min,球磨时间为30min;所述S3中,烘箱的烘干温度为110℃;所述S4中,研磨后的产物在马弗炉中先预热后煅烧,预热温度为450℃,预热时间为1h,煅烧温度为700℃,煅烧时间为3h。

本发明还提供了一种磁性纳米复合材料,所述磁性纳米复合材料是由以上所述方法制备得到的。

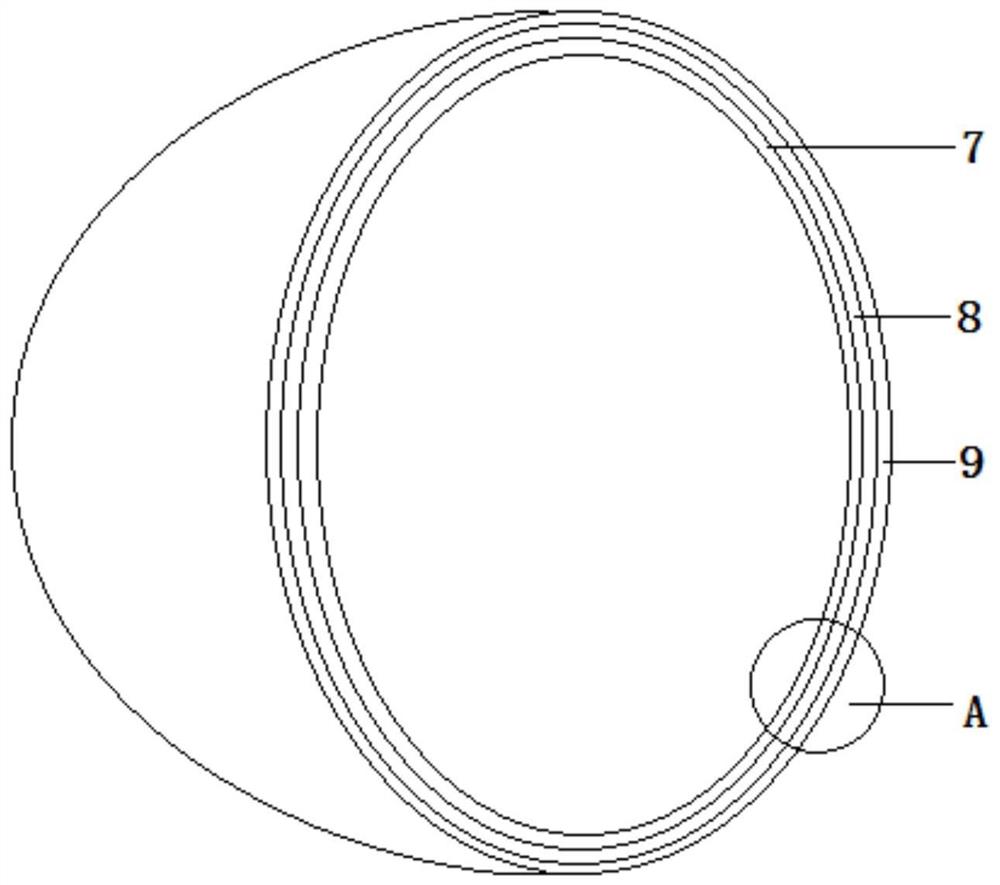

优选的,所述磁性纳米复合材料包括由内而外的富铁空心微珠、磁性交换耦合层和纳米铁氧层。

本发明还提供了一种废水处理方法,所述废水处理方法使用所述的磁性纳米复合材料作为吸附剂,包括以下步骤:

S1.将所述磁性纳米复合材料作为吸附剂投放入废水中进行预处理,使废水中的重金属阳离子吸附在吸附剂上;

S2.将预处理后的废水通入由吸附剂回收板形成的S形通道内,并在S形通道外加设磁场,使带有重金属阳离子的吸附剂在外加磁场的作用下吸附在吸附剂回收板表面上;

S3.将除去重金属阳离子后的废水排出。

优选的,将吸附剂回收板取出放入微波辐射处理装置中,通过微波加热使重金属阳离子吸附质与吸附剂分离,完成吸附剂的再生。

优选的,所述步骤S1中,当预处理Cr(VI)废水时,将废水的pH调为2,每升废水中投入2g磁性纳米复合材料的吸附剂,预处理时间为40分钟;当预处理Pb(II)废水时,将废水的pH调为7,每升废水中投入1.5g磁性纳米复合材料的吸附剂,预处理时间为120min。

本发明的磁性纳米复合材料不仅制备成本低廉而且其独特的结构和组成大大提高了材料的使用性能和吸附性能,材料应用回收处理工作中采用微波辐射脱附技术实现吸附剂的再生,回收效率高,不会造成二次污染,废水处理装置采用高梯度磁分离的处理方法,装置滤速快、电耗少、分离磁性物质或顺磁性物质的效率高,且便于清洁。

附图说明

图1是本发明磁性纳米复合材料结构示意图;

图2是本发明图1中A处的局部放大示意图;

图3是本发明实施例废水处理装置内部结构示意图。

图中:1、装置外壳,2、进水管,3、出水管,4、吸附剂回收板,5、回收板支架,6、外加磁场,7、富铁空心微珠,8、磁性交换耦合层,9、纳米铁氧层。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

在本发明的描述中,需要说明的是,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

本实施例的磁性纳米复合材料的制备方法,包括以下步骤:

S1.将Fe(NO3)3·9H2O、稀土氧化物和富铁空心微珠放入球磨罐中球磨,Fe(NO3)3·9H2O、稀土氧化物和富铁空心微珠的质量比可以为66:15:13、67:16:14、68:17:15、69:18:16、70:19:16或70:20:17,优选为68:17:15,稀土氧化物可以为Nd

S2.将球磨后的产物用去离子水洗出中间体;

S3.将清洗后的产物置于烘箱中烘干,研磨得到前驱体,烘箱的烘干温度可以为110℃

S4.将前驱体进行预热处理,然后煅烧,研磨后的产物可以在马弗炉中先预热后煅烧,预热温度可以为450℃,预热时间可以为1h,煅烧温度可以为700℃,煅烧时间可以为3h;

S5.将处理后的前驱体通过洗涤、烘干、研磨,得到富铁空心微珠为核,掺杂稀土元素铁氧体为壳的磁性纳米复合材料。

本实施例的磁性纳米复合是由上述的方法制备得到的,磁性纳米复合材料是以富铁空心微珠为核,掺杂稀土元素铁氧体为壳,采用一步固相法制备富铁空心微珠核壳型的复合材料,由Fe(NO

本实施例的废水处理方法,使用上述磁性纳米复合材料作为吸附剂,处理步骤如下:

S1.将所述磁性纳米复合材料作为吸附剂投放入废水中进行预处理,使废水中的重金属阳离子吸附在吸附剂上;

S2.将预处理后的废水通入由吸附剂回收板形成的S形通道内,并在S形通道外加设磁场,使带有重金属阳离子的吸附剂在外加磁场的作用下吸附在吸附剂回收板表面上;

S3.将除去重金属阳离子后的废水排出。

废水处理装置可以如图3所示,包括装置外壳1、进水管2、出水管3、吸附剂回收板4、回收板支架5和外加磁场6,进水管2和出水管3与装置外壳1连接,装置外壳1的内部设有回收板支架5,回收板支架5设有多块吸附剂回收板4,吸附剂回收板4之间设有回形水流通道,装置外壳1外部设有外加磁场6,装置采用高梯度磁分离的技术,外加磁场包括磁场和磁场梯度,磁场励由磁线圈通过磁回路产生,磁场梯度通过不锈钢导磁丝毛产生。

关于工作原理和工作过程:处理重金属废水时,将磁性纳米复合材料的吸附剂投放入废水中,这种磁性纳米复合材料通过表层的磁性物质来吸附重金属阳离子,选择适宜的条件(如:废水处理步骤S1中,当预处理Cr(VI)废水时,废水的pH为2,每升废水中投入2g磁性纳米复合材料的吸附剂,预处理时间为40分钟;当预处理Pb(II)废水时,废水的pH为7,每升废水中投入1.5g磁性纳米复合材料的吸附剂,预处理时间为120min。)在室温下进行预处理。将预处理后的废水通过水泵抽入进水管2,废水流经吸附剂回收板4时,调节外加磁场6的磁感应强度,使废水中附有重金属阳离子的磁性纳米复合材料吸附剂受到的磁力作用大于其余合力,带有重金属阳离子的磁性纳米复合材料吸附剂便会在外加磁场6的作用下向吸附剂回收板4偏移并吸附在吸附剂回收板4的表面上,因而流过的废水得以净化,处理完毕后,可将吸附板取出进行清理以便下次使用,回收板支架5不仅固定着吸附剂回收板4而且在废水流动的过程中起一定的缓冲作用,装置外壳1则是稳定装置减少装置的晃动幅度,除去重金属阳离子净化后的水从出水管3排出。废水处理采用高梯度磁分离的处理方法,装置滤速快、消耗的电能少、分离磁性物质或顺磁性物质的效率高,且废水处理装置便于清洁。

处理完毕后关闭装置,还可以回收磁性纳米复合材料吸附剂,将吸附剂回收板4取出放入微波辐射处理装置中,采用微波辐射脱附技术实现磁性纳米复合材料吸附剂的再生,微波加热主要依靠介质材料吸收微波而产生热量,根据物质吸收微波的能力不同,来实现直接对吸附质分子进行局部加热。含重金属阳离子的吸附质分子可以直接吸收微波能量,凭借自身的偶极转动、变向从而摩擦生热进行脱除,以此来完成吸附剂的再生。该方法回收吸附剂效率高,不会造成二次污染。

本实施例的废水处理装置在净化废水前,可以设计一个磁搅拌装置和过滤系统,将大颗粒污染物除去,防止后续除重金属阳离子的过程中,污染物堵塞废水处理装置,影响净化效率。

本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

- 磁性纳米复合材料及其制备方法及废水处理方法

- 磁性组分可切换的磁性上转换纳米复合材料及其制备方法