一种密胺树脂微胶囊及其制备方法和据此制备的复合材料

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于材料技术领域,具体涉及一种密胺树脂微胶囊及其制备方法和据此制备的复合材料。

背景技术

微胶囊的概念起源于生化和药物领域。近年来,具有润滑功能的微胶囊在复合材料领域获得了很大关注。美国的S.R.White等人首先提出了以尿素-甲醛作为外壳,双环戊二烯/Grubbs催化剂为愈合剂制备了第一代微胶囊。此后,微胶囊在复合材料领域迅速发展。

环氧树脂具有高附着力、耐高低温、耐化学腐蚀、低收缩、易制造等优点,但由于其存在摩擦磨损性能较差的缺陷,限制了其在许多领域的应用。因此,不少研究者开展了改善环氧基复合材料摩擦学性能的研究。其改善方式主要是在树脂基底中添加碳纳米管、石墨、石墨烯、氧化铝、二氧化硅等固体润滑剂或固体颗粒提高减摩、抗磨性能,但固体润滑剂的摩擦系数一般比液体润滑剂大50-100倍,同时存在用量大、不易分散、价格高等不足。使用液体润滑剂润滑摩擦表面是提高环氧树脂材料摩擦学性能的另一种方法,然而由于润滑油与环氧树脂基体的分子结构差异巨大,这将导致润滑油会在复合材料中产生微相分离的结构,且不适用于油敏材料或无油污染的操作条件,使得液体润滑剂的应用可能会受到限制,影响其润滑效果。

鉴于此,微胶囊包覆液体润滑油的提出,将极大地改善润滑材料在聚合物基体材料中的存在状态,使复合材料在润滑过程中表现出边界润滑的特征,同时也避免了外部润滑体系的各种缺点,极大的丰富和拓宽了聚合物基复合材料的应用领域。如中国专利CN110628182 A公开一种环氧树脂保持架材料及其制备方法,其就是通过在环氧树脂保持架材料中添加液体润滑剂含油微胶囊和固体润滑剂后通过两者的共同润滑作用,提高了环氧树脂保持架材料的摩擦学性能。但是现有的含油微胶囊的制备工艺普遍存在稳定性低、制备过程复杂,微胶囊结构不易成型和封装率低的问题,相关制备工艺还有待进一步研发改进。

发明内容

本发明的目的在于克服现有技术中存在的不足,提供一种密胺树脂微胶囊及其制备方法和据此制备的复合材料,微胶囊的制备工艺简单,获得的微胶囊性质稳定,制备效率高,微胶囊有较高的含油量,运用于制备环氧树脂复合材料后可改善复合材料的摩擦学性能,实现自润滑效果,有助于延长制品的使用寿命。

本发明的技术方案为:一种密胺树脂微胶囊的制备方法,具体包含如下步骤:

(1)按重量份数准备原料:包括3~5份甲醛、5~10份三聚氰胺、0.1~0.5份三乙醇胺、0.1~1份吐温80、0.2~1.5份司班80、6~20份白油、0.5~1份氯化铵;

(2)预聚体水溶液的制备:将相应重量份数的甲醛溶液和三聚氰胺混合,机械搅拌至三聚氰胺完全溶解后,用三乙醇胺调节pH=8~9,升温至70~80℃后,保温60 min,得到粘稠状透明的密胺树脂预聚体;

(3)乳液的制备:将相应重量份数的的吐温80加入去离子水中机械搅拌得到水相,将相应重量份数的司班80加入相应份数的白油中搅拌得到油相,将油相与水相混合后机械搅拌使白油分散形成乳液;

(4)界面聚合法制备密胺树脂微胶囊:向步骤(3)所制备的乳液中逐滴加入步骤(2)制备的密胺树脂预聚体,用氯化铵调节pH至弱酸性,温度升至75~85℃,保温2~4 h,使密胺树脂预聚体聚合为囊壁,包覆白油,形成密胺树脂微胶囊;

(5)后处理:将步骤(3)所得微胶囊利用石油醚反复洗涤、过滤后,在50~60℃下干燥。

在微胶囊的制备过程中,将白油乳化形成稳定的乳液是微胶囊能否制备成功的关键步骤。不同的芯材被乳化成稳定的乳液所需要的HLB值均有所不同,本申请通过调整吐温80和司班80的添加份数后可达到使白油乳化的最佳HLB值,以便获得稳定的乳液,以利于后续微胶囊的制备成型。

进一步地,步骤(2)和步骤(3)中进行机械搅拌的转速为300~1000 rpm。

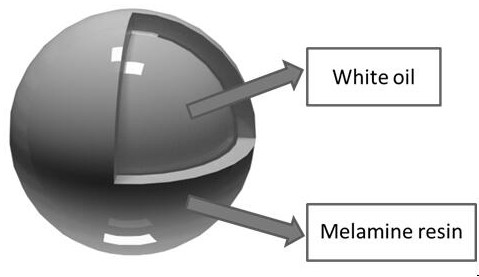

利用上述公开的原位聚合法制备的密胺树脂微胶囊,壁材为由甲醛、三聚氰胺聚合而成的密胺树脂,芯材为白油。进一步地,微胶囊内白油的质量百分比为60%~85%,微胶囊平均直径在20~60 µm;微胶囊的壁厚为0.7~1.5 µm。

利用上述密胺树脂微胶囊制备的密胺树脂微胶囊/环氧树脂复合材料时,将密胺树脂微胶囊、环氧树脂和固化剂按一定配比混合均匀后,放入模具中,加热至70~90℃,保温3-8 h后即可固化得到。

进一步地,密胺树脂微胶囊的质量分数为3~15%,固化剂的质量分数为2%~10%。

1.本发明采用水包油的乳化方法,通过调整乳化剂吐温80和司班80的比例和乳化工艺,使得水相和油相混合后能达到适于白油乳化的最佳HLB值,乳液状态稳定,更有利于密胺树脂微胶囊的快速成型,有助于提升制备速率;

2.本发明采用原位聚合方法,在稳定的乳液表面形成外壳,通过调整原材料配比和工艺参数,获得密胺树脂微胶囊,密胺树脂微胶囊有高达60%~85%的含油量,满足自润滑复合材料的要求;

3、将利用本申请公开方法制备的微胶囊加入环氧树脂中制备环氧树脂复合材料,可使得环氧树脂复合材料在磨损条件下具有自润滑的功能,降低了摩擦系数,可延长制品的使用寿命。

附图说明

图1是密胺树脂微胶囊的结构示意图;

图2是实施例1制备的密胺树脂微胶囊的SEM图。

具体实施方式

下面结合附图对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

实施例1:

(1)将5份三聚氰胺溶于3份质量浓度37%的甲醛溶液中,加入去离子水,以400 r/min的条件进行机械搅拌至三聚氰胺完全溶解,用0.1份三乙醇胺将pH值调整至9,加热至80℃,保温1小时,形成密胺树脂预聚体水溶液;

(2)在100 mL去离子水中加入0.28份乳化剂吐温80,在400 r/min的条件下进行机械搅拌得到水相,将0.22份司班80加入10份白油中搅拌30分钟搅拌得到油相,将油相与水相混合搅拌30分钟使白油分散,形成稳定分散的乳化液;

(3)将密胺树脂预聚体水溶液以较慢的速率滴加进乳化液中,加入氯化铵,将混合液的pH值调整至弱酸,加热至80℃,升温时间30~60min,保温2~4 h。

(4)利用石油醚反复洗涤微胶囊,过滤,在50℃下干燥,获得粒径在40~60μm左右的微胶囊。

本实施例中,微胶囊成品的组成如下:壁材为三聚氰胺和甲醛聚合而成的密胺树脂,芯材为白油,微胶囊的壁厚约为1 μm,微胶囊内白油的质量占微胶囊质量百分比约为65%。所得到的微胶囊表面比较光滑,平均粒径约为52 μm,且粒径分布范围较窄,微胶囊的形貌和粒径范围有利于其在环氧树脂中分散。

将3wt.%微胶囊添加到环氧树脂中,树脂和固化剂均匀搅拌,灌入模具中,加热至80℃,保温5小时,固化后得到密胺树脂微胶囊/环氧树脂复合材料。

利用摩擦磨损试验机对复合材料表面的摩擦系数进行测量,测量时摩擦对偶为5mm直径的钢球,载荷为20 N,转速为0.1 m/s,旋转半径4 mm,最终测得摩擦系数为0.073。相同实验条件下,纯环氧树脂的摩擦系数为0.225。由此可见,相比于不添加密胺树脂微胶囊的纯环氧树脂,添加质量分数为3%含油微胶囊的复合材料的自润滑性能得到显著提升(摩擦系数减小67%)。

实施例2

(1)将6份三聚氰胺溶于3.6份质量浓度37%的甲醛溶液中,加入去离子水,以600r/min的条件进行机械搅拌至三聚氰胺完全溶解,用0.2份三乙醇胺将pH值调整至9,加热至70℃,保温1小时,形成密胺树脂预聚体水溶液;

(2)在100 mL去离子水中加入0.56份乳化剂吐温80得到水相,在600 r/min的条件下进行机械搅拌,将0.44份乳化剂司班80加入20份白油中继续搅拌得到油相,将水相和油相混合搅拌30分钟使白油分散,形成稳定分散的乳化液;

(3)将密胺树脂预聚体水溶液以较慢的速率滴加进乳化液中,加入氯化铵,将混合液的pH值调整至弱酸,加热至80℃,升温时间30~60 min,保温2~4 h;

(4)利用石油醚反复洗涤微胶囊,过滤,在50℃下干燥,获得粒径在30~40μm左右的微胶囊。

本实施例中,微胶囊成品的组成如下:壁材为三聚氰胺和甲醛聚合而成的密胺树脂,芯材为白油,微胶囊的壁厚约为1.2 μm,微胶囊内白油的质量占微胶囊质量百分比约为83%。所得到的微胶囊表面比较光滑,平均粒径约为35 μm,且粒径分布范围较窄,微胶囊的形貌和粒径范围有利于在环氧树脂中分散。

将9wt.%微胶囊添加到环氧树脂中,树脂和固化剂均匀搅拌,灌入模具中,加热至80℃,保温5小时,固化形成密胺树脂微胶囊/环氧树脂复合材料。

利用摩擦磨损试验机对复合材料表面的摩擦系数进行测量,测量时摩擦对偶为5mm直径的钢球,载荷为20 N,转速为0.1 m/s,旋转半径4 mm,最终测得摩擦系数为0.085。相同实验条件下,纯环氧树脂的摩擦系数为0.225。由此可见,相比于不添加含油微胶囊的纯环氧树脂,添加质量分数为9%的密胺树脂微胶囊的环氧树脂复合材料的自润滑性能显著提升(摩擦系数减小60%)。

实施例3

(1)将6份三聚氰胺溶于3.6份质量浓度37%的甲醛溶液中,加入去离子水,以400r/min的条件进行机械搅拌至三聚氰胺完全溶解,用0.2份三乙醇胺将pH值调整至9,加热至70℃,保温1小时,形成密胺树脂预聚体水溶液;

(2)在100 mL去离子水中加入0.42份乳化剂吐温80得到水相,在400 r/min的条件下进行机械搅拌,将0.33份司班80加入15份白油中搅拌得到油相,将水相与油箱混合搅拌30分钟使白油分散,形成稳定分散的乳化液;

(3)将密胺树脂预聚体水溶液以较慢的速率滴加进乳化液中,加入氯化铵,将混合液的pH值调整至弱酸,加热至80℃,升温时间30~60 min,保温2~4 h。

(4)利用石油醚反复洗涤微胶囊,过滤,在50℃下干燥,获得粒径在40~60μm左右的微胶囊。

本实施例中,微胶囊成品的组成如下:壁材为三聚氰胺和甲醛聚合而成的密胺树脂,芯材为白油,微胶囊的壁厚约为0.9 μm,微胶囊内白油的质量占微胶囊质量百分比约为75%。所得到的微胶囊表面比较光滑,平均粒径约为50 μm,且粒径分布范围较窄,微胶囊的形貌和粒径范围有利于在环氧树脂中分散。

将6wt.%微胶囊添加到环氧树脂中,树脂和固化剂均匀搅拌,灌入模具中,加热至80℃,保温5小时,固化形成密胺树脂微胶囊/环氧树脂复合材料。

利用摩擦磨损试验机对复合材料表面的摩擦系数进行测量,测量时摩擦对偶为5mm直径的钢球,载荷为20 N,转速为0.1 m/s,旋转半径4 mm,最终测得摩擦系数为0.075。相同实验条件下,纯环氧树脂的摩擦系数为0.225。由此可见,相比于不添加含油微胶囊的纯环氧树脂,添加质量分数为6%含油微胶囊的复合材料的自润滑性能良好(摩擦系数减小67%)。

对比例

(1)将5份三聚氰胺溶于3份质量浓度37%的甲醛溶液中,加入去离子水,以500 r/min的条件进行机械搅拌至三聚氰胺完全溶解,用0.1份三乙醇胺将pH值调整至9,加热至70℃,保温1小时,形成密胺树脂预聚体水溶液;

(2)在100 mL去离子水中加入1.5份乳化剂吐温80,在500 r/min的条件下进行机械搅拌得到水相,将1.8份司班80加入10份白油中搅拌得到油相,将水相和油相混合搅拌30分钟使白油分散,形成稳定分散的乳化液;

(3)将密胺树脂预聚体水溶液以较慢的速率滴加进乳化液中,加入氯化铵,将混合液的pH值调整至弱酸,加热至80℃,升温时间30~60min,保温2~4 h。

(4)利用石油醚反复洗涤微胶囊,过滤,在50℃下干燥,获得粒径在35~55μm左右的微胶囊。

本对比例中,由于乳化剂吐温80和司班80的比例未按既定要求添加,在此比例下微胶囊的产率在20%;微胶囊成品的组成如下:壁材为三聚氰胺和甲醛聚合而成的密胺树脂,芯材为白油,微胶囊的壁厚约为0.9 μm,微胶囊内白油的质量占微胶囊质量百分比约为53%。所得到的微胶囊表面比较光滑,平均粒径约为43 μm,且粒径分布范围较窄,微胶囊的形貌和粒径范围有利于其在环氧树脂中分散。

将6wt.%微胶囊添加到环氧树脂中,树脂和固化剂均匀搅拌,灌入模具中,加热至80℃,保温5小时,固化后得到密胺树脂微胶囊/环氧树脂复合材料。

利用摩擦磨损试验机对复合材料表面的摩擦系数进行测量,测量时摩擦对偶为5mm直径的钢球,载荷为20 N,转速为0.1 m/s,旋转半径4 mm,最终测得摩擦系数为0.18。相同实验条件下,纯环氧树脂的摩擦系数为0.225。由此可见,相比于纯环氧树脂,添加质量分数为6%的密胺树脂微胶囊的环氧树脂复合材料的自润滑性能未得到显著提升(摩擦系数减小20 %)。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种密胺树脂微胶囊及其制备方法和据此制备的复合材料

- 一种密胺树脂微胶囊的制备方法及应用