柔性太阳能电池及其制作方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于太阳能电池技术领域,具体地讲,涉及一种柔性太阳能电池及其制作方法。

背景技术

传统能源危机已经成为人们越来越重视的问题,人们逐渐将目光转向清洁且能源无限的太阳能源。随着科技的发展,在航空航天、军事武器装备以及一些民用市场上对柔性太阳能电池均有着迫切的需求。

在相关的现有技术中,三五族太阳能电池的接触层的接触电极一般采用AuGe/Ni/Au金属电极,该体系需要360℃以上的快速热退火才可以形成良好的欧姆接触,但由于材料热膨胀系数差距过大,急剧高温下热应力使接触层破裂,从而导致良品率大大下降。

发明内容

为了解决上述现有技术存在的问题,本发明提供了一种柔性太阳能电池及其制作方法。

根据本发明实施例的一方面提供的一种柔性太阳能电池的制作方法,其包括:在生长衬底上外延生长电池组件层,所述电池组件层包括在所述生长衬底上的背面接触层以及位于所述背面接触层和所述生长衬底之间的正面接触层;在所述背面接触层上形成背电极;在所述背电极上形成柔性金属衬底;将所述生长衬底完全去除,以暴露所述正面接触层;在所述正极接触层上制作形成正电极;对所述正电极、所述电池组件层、所述背电极以及所述柔性金属衬底进行低温热退火处理,以形成所述柔性太阳能电池。

在上述一方面提供的柔性太阳能电池的制作方法中,所述在生长衬底上外延生长电池组件层的方法包括:依序在所述生长衬底上形成层叠的所述正面接触层、窗口层、发射极层、基极层、背场层以及所述背面接触层。

在上述一方面提供的柔性太阳能电池的制作方法中,在所述在生长衬底上外延生长电池组件层之前,所述制作方法还包括:在所述生长衬底上形成牺牲层;所述在生长衬底上外延生长电池组件层的方法包括:在所述牺牲层上外延生长电池组件层;所述将所述生长衬底完全去除的方法包括:利用湿法腐蚀方法将所述生长衬底和所述牺牲层腐蚀去除。

在上述一方面提供的柔性太阳能电池的制作方法中,在所述在所述背电极上形成柔性金属衬底之后,且在所述将所述生长衬底完全去除之前,所述制作方法还包括:利用低温键合胶在所述柔性金属衬底上键合临时刚性衬底。

在上述一方面提供的柔性太阳能电池的制作方法中,所述正电极的材料为Pd或Ge,且所述正电极为栅格状电极。

在上述一方面提供的柔性太阳能电池的制作方法中,在所述在所述正极接触层上制作形成正电极之后,且在所述对所述正电极、所述电池组件层、所述背电极以及所述柔性金属衬底进行低温热退火处理之前,所述制作方法还包括:利用湿法腐蚀方法将被所述正电极的栅格暴露出的所述正极接触层腐蚀去除,以露出对应所述栅格的所述窗口层。

在上述一方面提供的柔性太阳能电池的制作方法中,在所述对所述正电极、所述电池组件层、所述背电极以及所述柔性金属衬底进行低温热退火处理之后,所述制作方法还包括:将所述柔性金属衬底与所述临时刚性衬底进行分离。

在上述一方面提供的柔性太阳能电池的制作方法中,所述低温热退火处理中的退火温度为200℃~225℃,所述低温热退火处理中的退火时间为90min~120min。

在上述一方面提供的柔性太阳能电池的制作方法中,所述在所述背面接触层上形成背电极的方法包括:通过电子蒸发或磁控溅射的方式在所述背面接触层上形成背电极,并对所述背电极进行快速退火处理;其中,所述背电极的材料为Ti或Pt或Au。

根据本发明实施例的另一方面提供的一种柔性太阳能电池,其由上述的制作方法制作形成。

有益效果:本发明的柔性太阳能电池及其制作方法,其正电极与正面接触层通过低温热退火技术来形成欧姆接触,可以保证正面接触层不会因为急剧高温下的热应力发生破裂,并且还可以提高金属与半导体之间的欧姆接触,从而解决了欧姆接触和材料体系差距带来的热失配问题。此外,只需一次键合和一次解键合就可以制备柔性太阳电池,在实现高效的光电转换的柔性太阳能电池的同时简化了工艺路线、降低了生产成本。

附图说明

通过结合附图进行的以下描述,本发明的实施例的上述和其它方面、特点和优点将变得更加清楚,附图中:

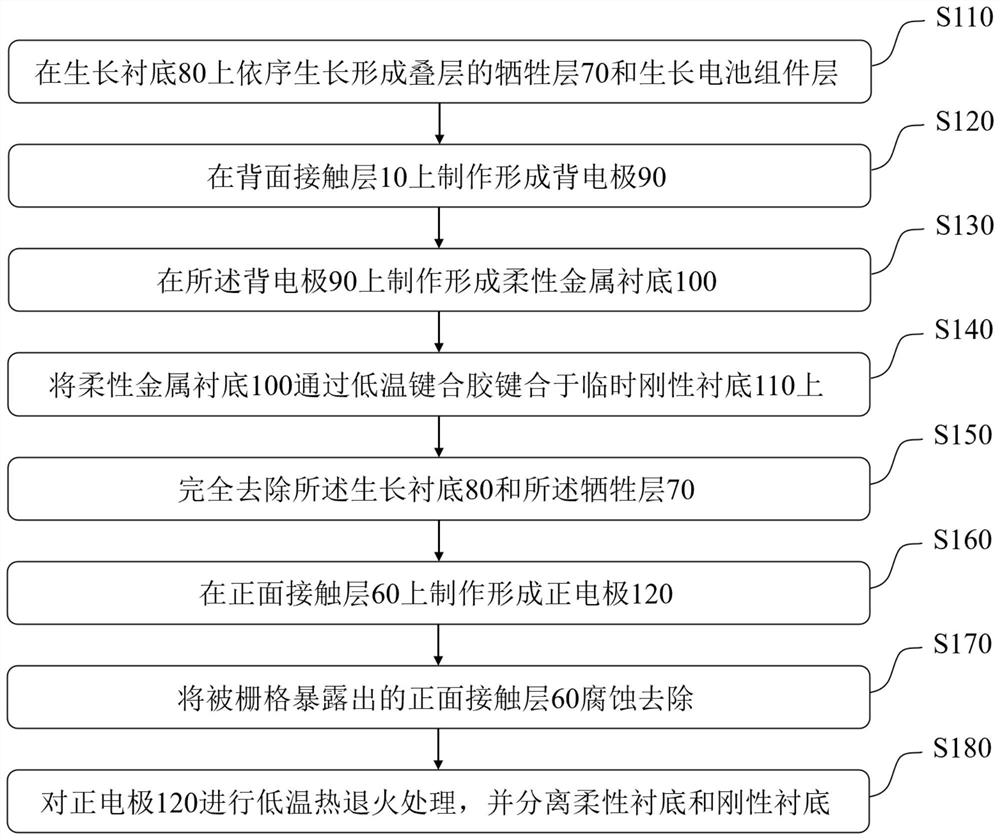

图1是根据本发明的实施例的柔性太阳能电池的制作方法的流程图;

图2是根据本发明的实施例的柔性太阳能电池的制作过程示意图;

图3是根据本发明的实施例的柔性太阳能电池的结构图。

附图中,10-背面接触层,20-背场层,30-基极层,40-发射极层,50-窗口层,60-正面接触层,70-牺牲层,80-生长衬底,90-背电极,100-柔性金属衬底,110-临时刚性衬底,120-正电极。

具体实施方式

以下,将参照附图来详细描述本发明的具体实施例。然而,可以以许多不同的形式来实施本发明,并且本发明不应该被解释为限制于这里阐述的具体实施例。相反,提供这些实施例是为了解释本发明的原理及其实际应用,从而使本领域的其他技术人员能够理解本发明的各种实施例和适合于特定预期应用的各种修改。

如本文中使用的,术语“包括”及其变型表示开放的术语,含义是“包括但不限于”。术语“基于”、“根据”等表示“至少部分地基于”、“至少部分地根据”。术语“一个实施例”和“一实施例”表示“至少一个实施例”。术语“另一个实施例”表示“至少一个其他实施例”。术语“第一”、“第二”等可以指代不同的或相同的对象。下面可以包括其他的定义,无论是明确的还是隐含的。除非上下文中明确地指明,否则一个术语的定义在整个说明书中是一致的。

如背景技术中所述,由于现有技术中太阳能电池的材料热膨胀系数差距过大,通过快速热退火形成欧姆接触的过程中,在急剧高温下热应力容易导致其接触层破裂,因此,为了解决欧姆接触和材料体系差距带来热失配问题,根据本发明的实施例提供了一种柔性太阳能电池及其制作方法。

所述柔性太阳能电池的正电极与正面接触层通过低温热退火技术来形成欧姆接触,可以保证正面接触层不会因为急剧高温下的热应力发生破裂,并且还可以提高金属与半导体之间的欧姆接触,从而解决了欧姆接触和材料体系差距带来的热失配问题。

以下将结合附图来详细描述根据本发明的实施例的柔性太阳能电池及其制作方法。图1是根据本发明的实施例的柔性太阳能电池的制作方法的流程图,图2是根据本发明的实施例的柔性太阳能电池的制作过程图。

同时参阅图1和图2,在步骤S110中,提供生长衬底80,在生长衬底80上依序生长形成叠层的牺牲层70和生长电池组件层(外延生长形成)。其中,所述生长衬底80为GaAs生长衬底,而所述牺牲层70为GaInP或AlAs材料。

在另一个示例中,牺牲层70也可以不存在,即电池组件层直接生长在生长衬底80上。

所述电池组件层包括在生长衬底80上的背面接触层10以及位于生长衬底80和背面接触层10之间的正面接触层60。在一个示例中,正面接触层60为N型接触层,而背面接触层10为P型接触层。

在一个示例中,外延生长电池组件层的方法具体包括:在生长衬底80上依序形成叠层的正面接触层60、窗口层50、发射极层40、基极层30、背场层20以及背面接触层10。

其中,所述电池组件层可以为单结电池或多结电池组件结构,多结电池组件结构可以尽可能使每个波段的光谱被电池所吸收利用。

在步骤S120中,在背面接触层10上制作形成背电极90。

在一个示例中,所述制作形成背电极90的方法具体包括:通过电子蒸发或磁控溅射的方式在背面接触层10上制作形成背电极90,并对所述背电极90进行快速热退火处理,以使背电极90和背面接触层10形成欧姆接触。

在一个示例中,所述背电极90的电极材料为Ti或Pt或Au。

在一个示例中,所述快速热退火处理中的退火温度为420℃,而所述快速热退火处理中的退火时间为120s。

在步骤S130中,在所述背电极90上制作形成柔性金属衬底100。

在一个示例中,所述在所述背电极90上制作形成柔性金属衬底100的方法具体包括:通过电化学沉积的方式制备层叠于所述背电极层90上的柔性金属衬底100。在一个示例中,所述柔性金属衬底100为金属铜箔,和/或所述柔性金属衬底100的厚度为20um~30um。

在步骤S140中,提供临时刚性衬底110,将所述柔性金属衬底100通过低温键合胶键合于所述临时刚性衬底110上。

在一个示例中,在键合过程中,键合的温度为90℃,键合的压力为400mbar,键合时间为50min。其中,所述临时刚性衬底110与电池材料的热膨胀系数相近,从而可以防止热失配导致的接触层破裂。

在另一个示例中,临时刚性衬底110也可以不存在。在这种情况下,步骤S140可以被省略。

在步骤S150中,完全去除所述生长衬底80和所述牺牲层70,释放所述电池组件层的与牺牲层相邻的表面,即正面接触层60的表面。

在另一个示例中,当牺牲层70不存在时,步骤S150中仅完全去除生长衬底80即可。

在本实施例中,利用湿法腐蚀的方法去除所述生长衬底80和所述牺牲层70。具体地,其中,采用氨水和双氧水体系腐蚀去除生长衬底80,采用盐酸和磷酸体系腐蚀求出牺牲层70。

在优选的示例中,在利用湿法腐蚀去除所述生长衬底80和所述牺牲层70的同时,可以采用多层光刻胶保护电池组件层的侧壁,以防止腐蚀液从侧壁渗入从而与柔性金属衬底100等反应。

在步骤S160中,在正面接触层60上制作形成正电极120。

在本实施例中,正电极120为栅格状电极,栅格的占空比为2%~5%。正电极120的电极材料可以为Pd或Ge。

在步骤S170中,利用湿法腐蚀的方法将被栅格暴露出的正面接触层60腐蚀去除,以将与栅格对应的窗口层50的部分暴露出。

在一个示例中,可以利用柠檬酸和双氧水体系刻蚀所述正面接触层60。

在步骤S180中,对正电极120、电池组件层、背电极90以及柔性金属衬底100进行低温热退火处理,并分离柔性金属衬底100与临时刚性衬底110。

在一个示例中,所述低温热退火处理中的退火温度200℃~225℃,所述低温热退火处理中的退火时间90min~120min,所述低温热退火处理中的退火氛围为氮气氛围。

在一个示例中,分离柔性金属衬底100与临时刚性衬底110的方法具体包括:通过滑移轻揭下柔性金属衬底100,从而分离柔性金属衬底100与临时刚性衬底110,这是因为低温键合胶与柔性金属衬底100和临时刚性衬底110的粘附力不同,从而可通过滑移轻揭的方式分离二者。

在另一个示例中,当临时刚性衬底110不存在时,步骤S180中的分离柔性金属衬底100与临时刚性衬底110的过程可以被省略。

图3是根据本发明的实施例的柔性太阳能电池的结构图。图3所示的柔性太阳能电池为利用上述的制作方法(即图1和图2所示的制作方法)制作得到的柔性太阳能电池。参照图3,所述柔性太阳能电池顺序包括叠层:柔性金属衬底100、背电极90、背面接触层10、背场层20、基极层30、发射极层40、窗口层50、正面接触层60、正电极120。

综上所述,根据本发明的实施例的柔性太阳能电池及其制作方法,正电极与正面接触层通过低温热退火技术来形成欧姆接触,可以保证正面接触层不会因为急剧高温下的热应力发生破裂,并且还可以提高金属与半导体之间的欧姆接触,从而解决了欧姆接触和材料体系差距带来的热失配问题。此外,只需一次键合和一次解键合就可以制备柔性太阳电池,在实现高效的光电转换的柔性太阳能电池的同时简化了工艺路线、降低了生产成本。

上述对本发明的特定实施例进行了描述。其它实施例在所附权利要求书的范围内。

在整个本说明书中使用的术语“示例性”、“示例”等意味着“用作示例、实例或例示”,并不意味着比其它实施例“优选”或“具有优势”。出于提供对所描述技术的理解的目的,具体实施方式包括具体细节。然而,可以在没有这些具体细节的情况下实施这些技术。在一些实例中,为了避免对所描述的实施例的概念造成难以理解,公知的结构和装置以框图形式示出。

以上结合附图详细描述了本发明的实施例的可选实施方式,但是,本发明的实施例并不限于上述实施方式中的具体细节,在本发明的实施例的技术构思范围内,可以对本发明的实施例的技术方案进行多种简单变型,这些简单变型均属于本发明的实施例的保护范围。

本说明书内容的上述描述被提供来使得本领域任何普通技术人员能够实现或者使用本说明书内容。对于本领域普通技术人员来说,对本说明书内容进行的各种修改是显而易见的,并且,也可以在不脱离本说明书内容的保护范围的情况下,将本文所定义的一般性原理应用于其它变型。因此,本说明书内容并不限于本文所描述的示例和设计,而是与符合本文公开的原理和新颖性特征的最广范围相一致。

- 柔性太阳能电池前板及其制作方法、柔性太阳能电池

- 用于制造包括柔性薄膜太阳能电池的太阳能电池模组的方法和设备以及包括柔性薄膜太阳能电池的太阳能电池模组