一种高度可控的电容加速度计封装的方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于微纳加工制造技术领域,具体涉及一种高度可控的电容加速度计封装的方法。

背景技术

电容位移传感器是一种非接触式的精密传感器,用于精密测量仪器和控制设备中,作为检测探头,对微小的位移变化起反应。一般来说,电容位移传感器适用于高精度的应用环境。它被用于测量振动,振荡,膨胀,位移,挠度和形变等测量任务。因此,电容式位移传感器经常被用作质量保证。

现阶段电容位移传感技术在MEMS领域被广泛地应用。它的电容位移传感是通过检验质量上的电容极板与上盖帽上的电容极板,通过改变面积的方式实现。要使该器件能够实现高精度的测量就必须对封装提出高指标的要求。但是在精密测量领域,由于测量的本来就是一些小量,所以对封装也有具体的高精度的要求。

目前用于控制电容式加速度计上极板与下极板之间高度的方法主要是通过干法刻蚀掏出固定空腔、或者通过PVD&CVD方法实现限位结构的沉积,总体地来说工艺复杂度、程度较高、限位控制的精度较差。

发明内容

现有技术采用电镀金的方式制作限位结构,金属金价格昂贵,并且电镀工艺复杂,良品率低,本发明的目的在于解决上述的问题,提供一种高度可控的电容加速度计封装的方法,该方法的操作范围集中在电容式加速度计的第二上盖层。

为达到上述目的,本发明采用的技术方案如下:

一种高度可控的电容加速度计封装的方法,所述方法对应的封装结构包括基底、弹簧振子、内部器件、极板、焊料、限位结构和上盖;

所述方法包括如下步骤:

(1)在基底上制作内部器件;

(2)对内部器件进行刻蚀,形成弹簧振子的结构;

(3)在上盖的表面制作极板和限位结构;

(4)在极板的表面放置焊料并260℃~280℃温度下回流;

(5)将基底与上盖进行封装键合。

具体而言,步骤(1),在基底上制作内部器件,包括如下步骤:

S1.在基底的表面均匀涂布光刻胶,光刻胶的厚度为5μm~9μm;

S2.将S1涂布有光刻胶的基底依次经曝光、显影和烘烤处理,制成图形化的光刻胶掩膜;

S3.采用蒸镀或者溅射的方式,将金属或金属体系沉积到基底的背面,形成金属膜,金属膜的厚度为200nm~800nm;

S4.用真空油将金属膜粘贴在托片上,制成内部器件。

优选地,所述基底为晶圆,所述托片为具有氧化层的晶圆。

具体而言,步骤(2),采用感应耦合等离子体干法对内部器件分阶段进行深硅刻蚀,刻蚀深度≤500μm;其中,每个刻蚀阶段均在感应耦合等离子体机内,通过钝化、轰击和刻蚀三个步骤交替循环加工完成,随着刻蚀深度的增加,各个刻蚀阶段中轰击步骤的轰击强度逐渐增强;

再采用湿法剥离工艺,将光刻胶掩膜和金属膜去除,释放体硅微结构,形成弹簧振子的结构。

具体而言,步骤(3),在上盖的表面制作极板,依次包括如下步骤:

采用清洗机对上盖表面进行清洗4~6min,烘干,再在上盖的表面均匀涂布光刻胶,光刻胶的厚度为10μm~20μm;

将涂布有光刻胶的上盖依次经曝光光刻、显影和烘烤处理,制成图形化的光刻胶掩膜;其中,显影的时间为4~8min,若没有毛刺则表明显影干净;

采用电子束蒸发镀膜的方式,将金属体系Ti-Au沉积到光刻胶掩膜的表面,形成金属膜,金属膜的厚度为Ti 40nm/Au 200nm;

采用湿法金属剥离工艺,将光刻胶掩膜表面上的金属膜去除,再把光刻胶掩膜去除,制成极板。

具体而言,步骤(3),在上盖的表面制作限位结构,依次包括如下步骤:

A.采用贴膜机在制成极板之后的上盖的表面贴光刻干膜,光刻干膜的厚度为 60μm~80μm;然后依次经曝光光刻、显影和烘烤处理;

其中,采用光刻机MA6或者直写式曝光机曝光,曝光光刻的时间为 130s~150s;选用显影液浸泡,显影的时间为2min~4min,并以显影干净为准,采用烘箱140℃~160℃烘烤2min~4min;

B.采用切割机对步骤A的上盖进行划片处理,分离芯片,制成限位结构;

C.采用台阶仪测量限位结构的实际高度。

具体而言,步骤(4),借助电子显微镜手动将焊料添加至极板的位置处, 265℃~285℃加热至焊料接近流动状态,所述焊料为锡球。

具体而言,步骤(5),采用倒装芯片微组装贴片机,将具有弹簧振子结构的基底与分离后具有限位结构的上盖进行封装,封装的同时315℃~325℃加热 12~18min。

优选地,所述上盖为玻璃,所述限位结构的材料为DF-3050型干膜。

与现有技术相比,本发明通过采用匀胶、光刻、显影制作限位结构,取代了现有技术中的电镀工艺,简化工艺、提高效率,并且能更好控制上下极板间距。本方法使用涂覆或者黏贴的方法实现固定高度的限位结构,且限位结构本身具有一定粘附能力,后续通过该弹性键合材料层能使得辅助盖体与敏感单元主体结构直接键合,并且该弹性键合材料层会在键合后失去弹性,在热和压力作用下完成限位单元的固化。由于盖体与敏感主体结构键合之后有通过金属熔融连接的电路结构,因此能避免因第二空腔全部由弹性键合材料层围成时因弹性键合材料层的性能随温湿度变化而不稳定的问题,也就提高了微纳器件的稳定性。工艺简单,成本降低,良率提高。

附图说明

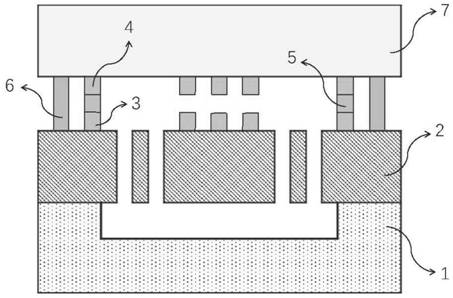

图1本发明方法对应的封装器件结构示意图;

图1标记含义如下:1-基底,2-弹簧振子,3-内部器件,4-极板,5-焊料, 6-限位结构,7-上盖。

具体实施方式

为使本发明的目的、技术方案和优点更加明白清楚,结合具体实施方式,对本发明做进一步描述,但是本发明并不限于这些实施例。需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。下述实施例中的方法,如没有特别说明,均为本领域的常规方法。

下面结合附图对本发明的具体实施例做详细说明。

一种高度可控的电容加速度计封装的方法,所述方法对应的封装结构包括:基底1、弹簧振子2、内部器件3、极板4、焊料5、限位结构6和上盖7;本实施例中,所述基底1优选为晶圆;

所述方法包括如下步骤:

(1)在晶圆上制作内部器件;

具体而言,包括如下步骤:

S1.在晶圆的表面均匀涂布光刻胶,光刻胶的厚度为7μm;

S2.将S1涂布有光刻胶的晶圆依次经曝光、显影和烘烤处理,制成图形化的光刻胶掩膜;

S3.采用蒸镀或者溅射的方式,将金属或金属体系沉积到晶圆的背面,形成金属膜,金属膜的厚度为500nm;

S4.用真空油将金属膜粘贴在托片上,制成内部器件。

本实施例中,所述托片优选为表面具有热氧化层(不导电衬底)的晶圆;所述晶圆的厚度为500μm,所述热氧化层(不导电衬底)的厚度为300nm。

(2)对内部器件3进行刻蚀,形成弹簧振子2的结构;

具体而言,先采用感应耦合等离子体干法对内部器件3分为四个阶段进行深硅刻蚀,第一刻蚀阶段的刻蚀深度为120~180μm,第二刻蚀阶段的刻蚀深度为 100~150μm,第三刻蚀阶段的刻蚀深度为90~110μm,第四刻蚀阶段的刻蚀深度为40~60μm,四个阶段叠加刻蚀深度≤500μm;并且各刻蚀阶段均在感应耦合等离子体机内,依次通过钝化、轰击和刻蚀三个步骤交替循环地加工完成,随着刻蚀深度的增加,各个刻蚀阶段中轰击步骤的轰击强度逐渐增强;

在本实施例中,较佳地,第一刻蚀阶段的刻蚀深度为150μm,第二刻蚀阶段的刻蚀深度为125μm,第三刻蚀阶段的刻蚀深度为100μm,第四刻蚀阶段的刻蚀深度为50μm,四个阶段叠加刻蚀深度为500μm。

再采用湿法剥离工艺,将光刻胶掩膜和金属膜去除,释放体硅微结构,形成弹簧振子2的结构。

(3)在上盖7的表面制作极板4和限位结构6;

-在上盖7的表面制作极板4,具体而言,依次包括如下步骤:

采用清洗机对上盖7表面进行清洗5min,烘干,再在上盖7的表面均匀涂布光刻胶,光刻胶的厚度为15μm;

将涂布有光刻胶的上盖7依次经曝光光刻、显影和烘烤处理,制成图形化的光刻胶掩膜;其中,显影的时间为6min,没有毛刺、显影干净;

采用电子束蒸发镀膜的方式,将金属体系Ti-Au沉积到光刻胶掩膜的表面,形成金属膜,金属膜的厚度为Ti 40nm/Au 200nm;

采用湿法金属剥离工艺,将光刻胶掩膜表面上的金属膜去除,再把光刻胶掩膜去除,制成极板4。

-在上盖7的表面制作限位结构6,具体而言,依次包括如下步骤:

A.采用贴膜机在制成极板4之后的上盖7的表面贴DF-3050型负性光刻干膜,负性光刻干膜的厚度为70μm;然后依次经曝光光刻、显影和烘烤处理;

其中,采用直写式曝光机曝光,曝光光刻140s;采用2.38%四甲基氢氧化铵作为显影液浸泡,3min显影干净,采用烘箱150℃烘烤3min;

B.采用切割机对步骤A的上盖7进行划片处理,分离芯片,制成限位结构6;

C.采用台阶仪测量限位结构的实际高度63μm。

(4)借助电子显微镜手动将焊料5添加至极板4的位置处,270℃加热至焊料接近流动状态;本实施例中,所述焊料优选为锡球。

(5)采用倒装芯片微组装贴片机,将具有弹簧振子2结构的基底1与分离之后具有限位结构6的上盖7进行封装,封装的同时320℃加热15min。

本实施例中,所述上盖7优选为玻璃。在本发明的方法中,曝光的光源采用 193nm波长光、248nm波长光、365nm波长光、436nm波长光和可见光混合。

在本发明的方法中,蒸镀采用ei-5z高真空蒸发镀膜设备(日本ULVAC)或中国台湾富临蒸发镀膜设备,光刻胶膜的厚度用KLA台阶仪测量,接近式曝光采用德国SUSS曝光机MA6,奥地利EVG,日本DNK,高精度芯片倒装键合机采用法国SET公司的FC150/FC300/FCNEO/ACCuRA100/ACCuRA Plus,晶圆键合机采用SUSS的XB8型或XBC200型,奥地利EVG510。

上述实施例仅是本发明的较优实施方式,凡是依据本发明的技术实质对以上实施例所做的任何简单修饰、修改及替代变化,均属于本发明技术方案的范围内。

- 一种高度可控的电容加速度计封装的方法

- 一种封装高度可控的重构晶圆结构及制造方法