一种油气混合气体回收控制方法、系统以及主控器

文献发布时间:2023-06-19 12:08:44

技术领域

本申请涉及发动机技术领域,尤其涉及一种油气混合气体回收控制方法、系统以及主控器。

背景技术

整车发动机中的曲轴箱作为整车重要组成部分,不仅可以有效防止曲轴箱压力过高,而且还可以有效延长机油使用期限,减少零件磨损和腐蚀。随着国六法规的实施,整车发动机曲轴箱的重要性更加突出,其中《重型柴油车污染物排放限值和测试方法(中国第六阶段)》(GB 17691-2018)的6.5明确“发动机曲轴箱内的任何气体不允许排入大气中”,且“曲轴箱排气应按照开式曲轴箱污染物评价方法,将曲轴箱排放与尾气排放一起进行测试,不得超过排放限值”。

现有技术提供的方案中,发动机曲轴箱内的窜气(其中可能包含未燃烧的油气、水蒸气以及废气等)从发动机曲轴箱或缸盖罩处进入到油气分离器中进行分离。其中,过滤成油水混合物的液体流回到发动机油底壳进行循环,少量的油气混合物排放到大气中。然而这样的方法存在着多种弊端:

油气混合物排放到大气中,这会导致发动机排放升高,增大了排放不达标的风险;

油水混合物中的水回流到发动机油底壳之后,将会稀释机油,弱化机油的使用性能,加速机油的氧化以及变质。同时,水在机油中,会形成油泥,容易对油路造成阻塞。

发明内容

为了解决上述技术问题,本申请提供了一种油气混合气体回收控制方法、系统以及主控器。

本申请第一方面提供了一种油气混合气体回收控制方法,所述方法包括:

采集油气分离器中的压力值;

当所述压力值高于第一压力阈值时,控制第一电磁阀打开至第一状态,以连通进气管与所述油气分离器之间的管路;

控制所述油气分离器对混合油气进行分离,得到混合气体和混合液体,并通过所述进气管对混合气体进行回收;

采集油水分离器中的液位值;

当所述液位值达到第一液位阈值时,控制第二电磁阀打开至第一状态,以连通储水罐与所述油水分离器的管路,通过所述储水罐对所述油水分离器分离出的水进行储存。

可选的,在所述采集油气分离器中的压力值之后,所述方法还包括:

当所述压力值低于所述第一压力阈值并高于第二压力阈值时,控制所述第一电磁阀打开至第二状态,以连通增压器与所述油气分离器之间的管路;

控制所述油气分离器对混合油气进行分离,得到混合气体和混合液体;

控制所述增压器对混合气体进行增压,并将增压后的气体通过所述进气管回收。

可选的,在所述采集油气分离器中的压力值之后,所述方法还包括:

当所述压力值低于所述第二压力阈值时,控制所述第一电磁阀关闭。

可选的,在所述采集油水分离器中的液位值之后,所述方法还包括:

当所述液位值低于第二液位数值时,控制所述第二电磁阀打开至第二状态,以连通发动机与所述油水分离器的管路,将所述油水分离器分离得到的机油回收到发动机的油底壳中。

可选的,在所述将所述油水分离器分离得到的机油回收到发动机的油底壳中之后,所述方法还包括:

当所述油水分离器分离得到的机油被回收完全之后,控制所述第二电磁阀关闭。

本申请第二方提供了一种油气混合气体回收控制系统,所述系统包括:油气分离器、油水分离器、第一电磁阀、第二电磁阀、进气管、增压器、储水罐以及主控器,所述油气分离器中设置有压力传感器,所述油水分离器中设置有液位传感器,所述压力传感器用于检测所述油气分离器中的压力值,所述液位传感器用于检测所述油水分离器中的液位值,所述主控器分别与所述第一电磁阀、所述第二电磁阀、所述压力传感器以及所述液位传感器进行电性连接,所述主控器用于采集所述压力传感器检测到的压力值以及采集所述液位传感器检测到的液位值,并根据所述压力值控制所述第一电磁阀的工作状态,根据所述液位值控制所述第二电磁阀的工作状态,所述进气管与发动机连接,所述第一电磁阀通过管道连通所述进气管以及所述油气分离器,所述油气分离器通过管道与所述发动机连接,所述第二电磁阀通过管道将所述油水分离器与所述发动机以及所述储水罐连通,所述油气分离器用于对所述发动机排放的油气混合气体进行油气分离,并将分离得到的混合气体通过所述进气管进行回收,将分离得到的混合液体通过管道输送至所述油水分离器,所述油水分离器将混合液体进行油水分离,并将分离得到的水通过管道输送至所述储水罐。

可选的,所述系统还设置有增压器,所述增压器通过管道连通所述进气管以及所述第一电磁阀,所述主控器还用于控制所述第一电磁阀打开,以连通所述油气分离器与所述增压器,所述增压器用于将所述油气分离器输出的混合气体进行增压,并将增压后的气体通过所述进气管进行回收。

可选的,所述发动机中设置有油底壳,所述第二电磁阀通过管道连通所述油水分离器与所述油底壳,所述主控器还用于控制所述第二电磁阀打开,以连通所述油水分离器与所述油底壳,所述油底壳用于对所述油水分离器分离得到的机油进行回收。

可选的,所述系统还设置有节气门,所述进气管上设置有进气压力传感器,所述主控器还用于对所述节气门的节气门开度以及所述进气压力传感器检测到的压力数据进行采集。

本申请第三方面提供了一种主控器,包括相互耦合的:

第一采集单元,用于采集油气分离器中的压力值;

第一控制单元,用于当所述压力值高于第一压力阈值时,控制第一电磁阀打开至第一状态,以连通进气管与所述油气分离器之间的管路;

第二控制单元,用于控制所述油气分离器对混合油气进行分离,得到混合气体和混合液体,并通过所述进气管对混合气体进行回收;

第二采集单元,用于采集油水分离器中的液位值;

第三控制单元,用于当所述液位值达到第一液位阈值时,控制第二电磁阀打开至第一状态,以连通储水罐与所述油水分离器的管路,通过所述储水罐对所述油水分离器分离出的水进行储存。

从以上技术方案可以看出,本申请具有以下优点:

本申请提供的油气混合气体回收控制方法中,主控器可以控制第一电磁阀打开至第一状态,以连通油气分离器与进气管之间的管理,进而对分离得到的混合进行回收,而混合液体被油水分离器分离后,主控器可以控制第二电磁阀打开至第一状态,以连通储水罐与油水分离器的管路,通过储水罐对分离得到的水进行回收,本申请提供的方法中,可以对分离后的混合气体进行回收,混合气体不会被排放至大气中,降低了排放超标的风险,并且可以通过储水罐对混合液体中的水进行回收,水不会随着机油流回发动机的油底壳中,提高了机油的回收品质,提高了发动机的可靠性。

附图说明

为了更清楚地说明本申请中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

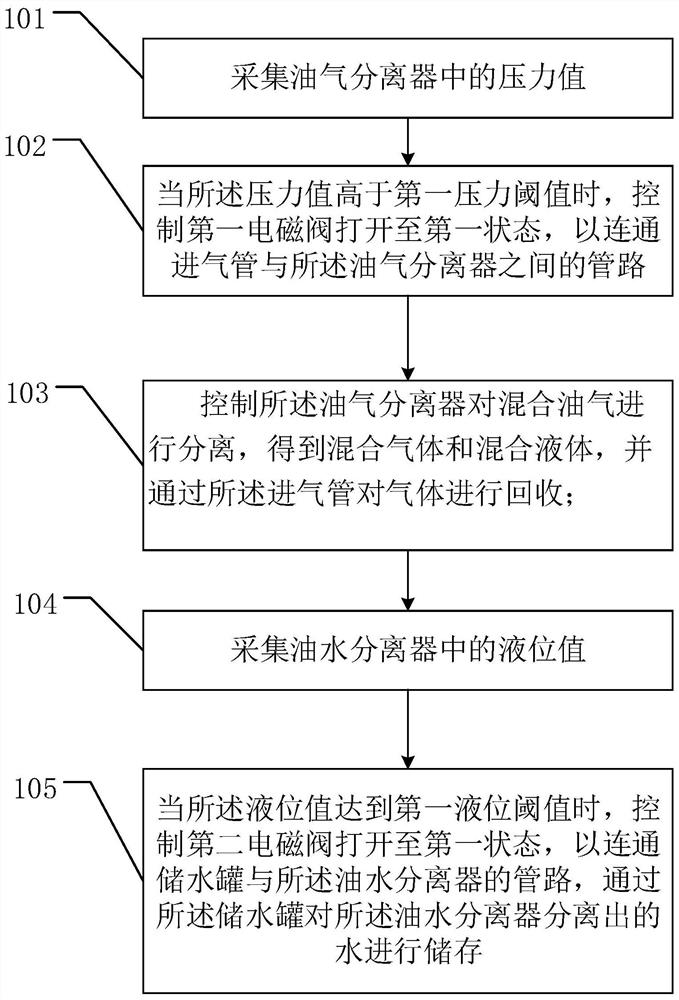

图1为本申请中提供的油气混合气体回收控制方法的一个实施例流程示意图;

图2为本申请中提供的油气混合气体回收控制系统的一个实施例结构示意图;

图3为本申请中提供的主控器的一个实施例结构示意图。

具体实施方式

整车发动机中的曲轴箱作为整车重要组成部分,不仅可以有效防止曲轴箱压力过高,而且还可以有效延长机油使用期限,减少零件磨损和腐蚀。随着国六法规的实施,整车发动机曲轴箱的重要性更加突出,其中《重型柴油车污染物排放限值和测试方法(中国第六阶段)》(GB 17691-2018)的6.5明确“发动机曲轴箱内的任何气体不允许排入大气中”,且“曲轴箱排气应按照开式曲轴箱污染物评价方法,将曲轴箱排放与尾气排放一起进行测试,不得超过排放限值”。

现有技术提供的方案中,发动机曲轴箱内的窜气(其中可能包含未燃烧的油气、水蒸气以及废气等)从发动机曲轴箱或缸盖罩处进入到油气分离器中进行分离。其中,过滤成油水混合物的液体流回到发动机油底壳进行循环,少量的油气混合物排放到大气中。然而这样的方法存在着多种弊端,

油气混合物排放到大气中,这会导致发动机排放升高,增大了排放不达标的风险;

油水混合物中的水回流到发动机油底壳之后,将会稀释机油,弱化机油的使用性能,加速机油的氧化以及变质。同时,水在机油中,会形成油泥,容易对油路造成阻塞。

基于此,本申请提供了一种油气混合气体回收控制方法,用于对发动机的排放进行油气以及油水的分离,提高机油的回收质量,提升整车发动机的可靠性。

需要说明的是,本申请提供的油气混合气体回收控制方法,可以应用于主控器中,例如汽车上的ECU或者车载计算机等,为方便描述,下面将以主控器为执行主体进行举例说明。

请参阅图1,图1为本申请提供的油气混合气体回收控制方法一个实施例流程示意图,该油气混合气体回收控制方法包括:

101、采集油气分离器中的压力值;

在实际应用中,发动机排放的混合气体经过油气分离器进行油气分离,油气分离器中设置有压力传感器,主控器通过压力传感器采集油气分离器中的压力,进而主控器根据采集到的压力值来控制第一电磁阀的工作状态。

102、当所述压力值高于第一压力阈值时,控制第一电磁阀打开至第一状态,以连通进气管与所述油气分离器之间的管路;

当该压力值高于第一压力阈值时,主控器将第一电磁阀打开至第一状态,在第一状态下,油气分离器与进气管连通,进气管与发动机连通,分离后的混合气体通过进气管被回收到发动机中,混合气体不会被直接排放到大气中,可以降低排放超标的风险。

在另一种可能的实现方式中,当压力值低于第一压力阈值并高于第二压力阈值时,控制第一电磁阀打开至第二状态,以连通增压器与油气分离器之间的管路;控制油气分离器对混合油气进行分离,得到混合气体和混合液体;控制增压器对混合气体进行增压,并将增压后的气体通过进气管回收。

当压力值低于第一压力阈值并且高于第二压力阈值时,油气分离器中分离出的混合气体气压可能较低,需要对混合气体进行低压回收,主控器控制第一电磁阀打开至第二状态,在第二状态下,油气分离器与增压器连通,混合气体被输送至增压器进行增压,增压器将增压后的气体通过进气管回收至发动机。

在另一种可能的实现方式中,当压力值低于第二压力阈值时,控制第一电磁阀关闭。当压力值没有达到需要进行气体回收的压力时,主控器控制第一电磁阀关闭,此时不进行气体回收。

103、控制所述油气分离器对混合油气进行分离,得到混合气体和混合液体,并通过所述进气管对混合气体进行回收;

经过油气分离器分离后得到混合气体和混合液体,混合气体通过进气管进行回收,混合液体流入油水分离器中进行油水分离。

104、采集油水分离器中的液位值;

油水分离器与油气分离器连通,负责对分离得到的混合液体进行油水分离,油水分离器中设置有液位传感器,第二电磁阀负责控制油水分离器与发动机的油底壳以及储水罐的管路连通状态,主控器通过液位传感器采集油水分离器中的液位值,并根据该液位值来控制第二电磁阀的连通状态。

105、当所述液位值达到第一液位阈值时,控制第二电磁阀打开至第一状态,以连通储水罐与所述油水分离器的管路,通过所述储水罐对所述油水分离器分离出的水进行储存。

当液位值达到第一液位阈值时,主控器控制第二电磁阀打开至第一状态,在第一状态下,油水分离器与储水罐连通,油水分离器分离得到的水被输送至储水罐进行储存,而当液位值低于第二液位数值时,控制第二电磁阀打开至第二状态,以连通发动机与油水分离器的管路,将油水分离器分离得到的机油回收到发动机的油底壳中。当液位值低于第二液位数值是,说明分离得到的水已经被排放完全,主控器控制第二电磁阀打开至第二状态,在第二状态下,油水分离器与发动机的油底壳连通,分离得到的机油被回收至发动机的油底壳中,实现了水和机油的分离,水不会随着机油一起回收至油底壳,提升了机油的回收品质。进一步的,当机油被回收完全后,主控器控制第二电磁阀关闭,完成对混合气体以及机油的回收。

本申请提供的油气混合气体回收控制方法中,主控器可以控制第一电磁阀打开至第一状态,以连通油气分离器与进气管之间的管理,进而对分离得到的混合进行回收,而混合液体被油水分离器分离后,主控器可以控制第二电磁阀打开至第一状态,以连通储水罐与油水分离器的管路,通过储水罐对分离得到的水进行回收,本申请提供的方法中,可以对分离后的混合气体进行回收,混合气体不会被排放至大气中,降低了排放超标的风险,并且可以通过储水罐对混合液体中的水进行回收,水不会随着机油流回发动机的油底壳中,提高了机油的回收品质,提高了发动机的可靠性。

上述实施例对本申请中提供的油气混合气体回收控制方法进行了详细阐述,下面将对本申请中提供的油气混合气体回收控制系统进行阐述。

请参阅图2,图2为本申请中提供的油气混合气体回收控制系统的一个实施例结构示意图,该油气混合气体回收控制系统包括:

油气分离器1、油水分离器2、第一电磁阀31、第二电磁阀32、进气管4、增压器5、储水罐6以及主控器7,油气分离器1中设置有压力传感器11,油水分离器2中设置有液位传感器21,压力传感器11用于检测油气分离器1中的压力值,液位传感器21用于检测油水分离器2中的液位值,主控器7分别与第一电磁阀31、第二电磁阀32、压力传感器11以及液位传感器21进行电性连接,主控器7用于采集压力传感器11检测到的压力值以及采集液位传感器21检测到的液位值,并根据压力值控制第一电磁阀31的工作状态,根据液位值控制第二电磁阀32的工作状态,进气管4与发动机连接,第一电磁阀31通过管道连通进气管4以及油气分离器1,油气分离器1通过管道与发动机连接,第二电磁阀32通过管道将油水分离器2与发动机以及储水罐6连通,油气分离器1用于对发动机排放的油气混合气体进行油气分离,并将分离得到的混合气体通过进气管4进行回收,将分离得到的混合液体通过管道输送至油水分离器2,油水分离器2将混合液体进行油水分离,并将分离得到的水通过管道输送至储水罐6。

可选的,系统还设置有增压器5,增压器5通过管道连通进气管4以及第一电磁阀31,主控器7还用于控制第一电磁阀31打开,以连通油气分离器1与增压器5,增压器5用于将油气分离器1输出的混合气体进行增压,并将增压后的气体通过进气管4进行回收。

可选的,发动机中设置有油底壳,第二电磁阀32通过管道连通油水分离器2与油底壳,主控器7还用于控制第二电磁阀32打开,以连通油水分离器2与油底壳,油底壳用于对油水分离器2分离得到的机油进行回收。

可选的,增压器与发动机的管路之间设置有中冷器8,中冷器8用于对增压后的气体进行冷却。

可选的,系统还设置有节气门9,主控器7还用于对节气门9的节气门开度进行采集,并根据节气门开度控制第一电磁阀31的工作状态。

可选的,进气管4上设置有进气压力传感器41,进气压力传感器41用于检测进气管中4的气压,主控器7还用于采集进气压力传感器41的压力数据,并根据压力数据控制第一电磁阀31的工作状态。

可选的,其特征在于,主控器还用于控制第一电磁阀31关闭,以停止对混合气体的回收。

可选的,其特征在于,主控器还用于控制第二电磁阀32关闭,以停止对机油的回收。

可选的,其特征在于,进气管4上设置有空气滤清器42,空气滤清器42用于对吸入进气管4中的空气进行尘埃过滤。

可选的,其特征在于,液位传感器21位于油水分离器2的底部。

本申请提供的油气混合气体回收控制系统,主控器可以根据压力传感器检测到的压力值控制第一电磁阀工作状态,主控器可以控制第一电磁阀打开以连通油气分离器与进气管之间的管路,油气分离器中分离得到的混合气体被输送至进气管进行回收,混合气体不会直接排入大气中,降低了排放超标的风险。而分离得到的混合液体则流入油水分离器中进行油水分离,主控器可以根据液位传感器检测到的液位值控制第二电磁阀的工作状态,主控器可以控制第二电磁阀打开,以连通油水分离器与储水罐之间的管路,被分离出的水被回收至储水罐中,而不会随着机油被回收至油底壳中,提升了机油的回收品质,提升了发动机的可靠性。

请参阅图3,图3为本申请中提供的主控器的一个实施例结构示意图,该主控器包括:

第一采集单元301,用于采集油气分离器中的压力值;

第一控制单元302,用于当所述压力值高于第一压力阈值时,控制第一电磁阀打开至第一状态,以连通进气管与所述油气分离器之间的管路;

第二控制单元303,用于控制所述油气分离器对混合油气进行分离,得到混合气体和混合液体,并通过所述进气管对混合气体进行回收;

第二采集单元304,用于采集油水分离器中的液位值;

第三控制单元305,用于当所述液位值达到第一液位阈值时,控制第二电磁阀打开至第一状态,以连通储水罐与所述油水分离器的管路,通过所述储水罐对所述油水分离器分离出的水进行储存。

可选的,第一控制单元302还用于:

当所述压力值低于所述第一压力阈值并高于第二压力阈值时,控制所述第一电磁阀打开至第二状态,以连通增压器与所述油气分离器之间的管路;

第二控制单元303还用于:

控制所述增压器对混合气体进行增压,并将增压后的气体通过所述进气管回收。

可选的,第一控制单元302还用于:

当所述压力值低于所述第二压力阈值时,控制所述第一电磁阀关闭。

可选的,第三控制单元305还用于:

当所述液位值低于第二液位数值时,控制所述第二电磁阀打开至第二状态,以连通发动机与所述油水分离器的管路,将所述油水分离器分离得到的机油回收到发动机的油底壳中。

可选的,第三控制单元305还用于:

当所述油水分离器分离得到的机油被回收完全之后,控制所述第二电磁阀关闭。

所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统,装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

在本申请所提供的几个实施例中,应该理解到,所揭露的系统,装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

另外,在本申请各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

所述集成的单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本申请的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的全部或部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本申请各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:U盘、移动硬盘、只读存储器(ROM,read-onlymemory)、随机存取存储器(RAM,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

- 一种油气混合气体回收控制方法、系统以及主控器

- 一种瓶装液化石油气主控控制灌装系统及控制方法