一种水泥楼承板及其制作方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明属于水泥楼承板技术领域,具体涉及一种水泥楼承板及其制作方法。

背景技术

在建筑领域中,水泥楼承板结构应用越来越广泛,现有技术中公开的水泥楼承板在使用过程还存在如下问题:1.水泥楼承板组合连接只有螺栓或螺钉连接方式;2.采用螺栓或螺钉连接方式对生产精度要求高,导致生产设备造价高且效率低下;3.钢筋桁架数量多且采用螺栓或螺钉进行固定,这就需要在底板开设多个安装孔然后再通过螺栓或螺钉进行连接,费时费力、生产效率低、产能上不去;4.采用螺栓或螺钉,金属件外漏锈蚀问题普遍存在影响工程质量和居住舒适度;5.钢筋桁架数量多、密度大、用钢量大,且需现场进行大量钢筋穿筋施工,较机械生产的钢筋网片误差大质量差,还造成现场设备管线施工难,增加人工成本,延长施工周期;6.楼承板钢筋桁架参与受力,桁架型号类别繁多生产麻烦,受设计限制大,难以实现标注化批量生产;7.目前多数水泥楼承板连接采用塑料连接件,防火性能差,高温下失去连接作用会导致底板与主体剥离,是极大的安全隐患;8.螺栓或螺钉连接方式生产时必须采用底模板在上桁架钢筋在下的生产工艺,需要后期对构件进行翻板,此工艺设备庞大笨拙且造价高,生产成本高、生产效率低。

发明内容

为了解决上述现有技术中存在的问题,提供了一种水泥楼承板及其制作方法。

本发明解决其技术问题所采用的技术方案是:

本技术方案提出了一种水泥楼承板,包括:

带有预埋钢板的底模板;

多组纵向设置的钢筋桁架,所述钢筋桁架包括一组上弦钢筋、两组下弦钢筋;上弦钢筋和下弦钢筋之间通过波浪型的腹杆钢筋焊接为一体,形成端面成三角形的立体结构桁架;

以及钢筋网片,所述钢筋桁架与钢筋网片相焊接;所述钢筋桁架与所述钢筋网片作为整体与预埋钢板相焊接。

所述的底模板包括底模板本体,所述底模板本体上设置有预埋钢板,所述预埋钢板的上表面作为焊接基面;所述预埋钢板的下表面内固于所述底模板本体内部。

所述预埋钢板的上表面与所述底模板本体的上表面相平齐。

所述底模板本体的材质为水泥纤维板或硅酸钙板或防爆板或水泥压力板。

所述预埋钢板为矩形块状,呈阵列式分布在底模板本体上。

所述预埋钢板呈长条状,沿底模板本体横向或纵向间隔设置。

所述腹杆钢筋的波谷处还设置有用于与所述预埋钢板相焊接的弯折部。

所述钢筋网片为由纵向钢筋和横向钢筋焊接而成;所述纵向钢筋与横向钢筋的端部均延伸至底模板本体外,呈露头状设置。

所述钢筋网片的横向钢筋的两端为平头状或具有弯钩。

一种水泥楼承板的制作方法,包括如下步骤:

步骤一,按照设计要求,通过网片焊接设备进行钢筋网片成型加工,根据设计尺寸选择合适长度的钢筋桁架;

步骤二,在生产线上将钢筋网片和钢筋桁架进行组装,然后通过专业自动焊接设备或人工进行焊接施工,将两者焊接形成钢筋骨架;

步骤三,将底模板和钢筋骨架在生产线上进行组装,然后通过专业自动焊接设备或人工进行焊接施工,将钢筋骨架与预埋钢板焊接固定,形成成品构件。

与现有技术相比,本发明具有以下优点:

1.本装置采用焊接连接工艺,底模板本体局部或整体有预埋钢板,预埋钢板的上表面作为焊接钢筋桁架与钢筋网片的焊接基面,生产更加方便,不再采用螺栓或螺钉的连接方式,焊接连接设备简单,本生产工艺将钢筋桁架与钢筋网片作为整体同底模板进行正面焊接,生产不需要翻板工艺,生产效率高;产品防火性能好,连接性能可靠;桁架数量少,数量减少60%以上,且不参与受力,采用的型号单一,且楼承板带有钢筋网片,钢筋网片可解决现场穿筋难的弊端,无需再人工横向穿筋,也解决了现场设备管线施工难的问题,减少了劳动强度且降低了施工成本;钢筋网片采用机械加工,尺寸精度高可提高工程质量。

2.底模板采用带有预埋钢板的水泥纤维板或硅酸钙板或防爆板或水泥压力板,由于水泥压力板或硅酸钙板或防爆板或水泥纤维板是具有一定强度和耐腐蚀性的环保、耐火装饰板材,适用于所有的建筑结构,且预埋钢板的下表面内固于底模板本体内部,无金属件外露锈蚀的质量隐患,无需进行底面抹灰和二次装修处理。

3.钢筋桁架具有两种结构形式,其中一种的腹杆钢筋为连续波浪形;另外一种结构形式的腹杆钢筋在波谷处还设置有弯折部,弯折部用于增大焊接面积,方便与平板状的预埋钢板配合焊接使用;另外,钢筋网片具有两种结构形式,分别为有弯钩和无弯钩(即平头状),其中具有弯钩的这种结构形式,可增大锚固力,施工方便。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

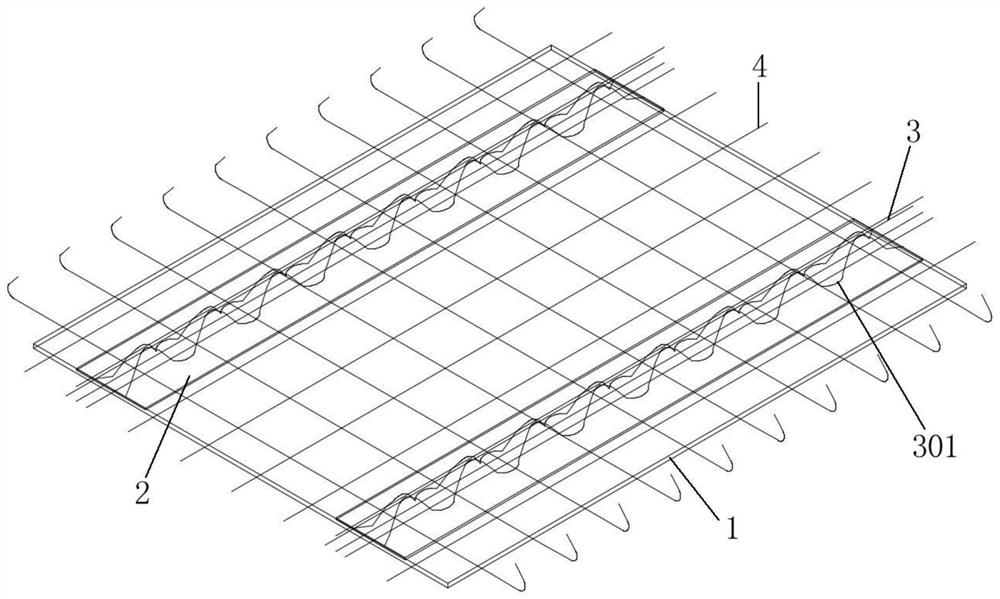

图1是本发明结构示意图。

图2是钢筋桁架与底模板连接关系主视图。

图3是在侧视方向钢筋网片其中一种实施例结构示意图。

图4是在侧视方向钢筋网片另外一种实施例结构示意图。

图5是预埋钢板第一种结构示意图。

图6是预埋钢板第二种结构示意图。

图7是预埋钢板第三种结构示意图。

图8是预埋钢板其中一种结构立体图。

图9是本发明制作方法流程图。

附图标记说明:

1底模板本体;2预埋钢板;3钢筋桁架;31上弦钢筋;32下弦钢筋;33腹杆钢筋;301弯折部;4钢筋网片;41弯钩。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

实施例一

如图1-4所示,本实施例提出了一种水泥楼承板,包括底模板本体1,底模板本体1整体有预埋钢板2或局部有若干预埋钢板2,预埋钢板2的上表面暴露于外界,作为焊接基面使用;预埋钢板2的下表面内固于底模板本体1内部;预埋钢板2的上表面可高于或低于底模板本体1的上表面,也可相平齐,优选采用平齐方式。

如图5-8所示,预埋钢板2包括但不限于条形、矩形块状或整板结构;其中,底模板本体1整体有预埋钢板2,预埋钢板2为整板结构;当预埋钢板2为矩形块状时,呈阵列式分布在底模板本体1上;当预埋钢板2呈长条状时,沿底模板本体1横向或纵向间隔设置。

底模板采用带有预埋钢板的水泥纤维板或硅酸钙板或防爆板或水泥压力板,由于水泥压力板或硅酸钙板或防爆板或水泥纤维板是具有一定强度和耐腐蚀性的环保、耐火装饰板材,适用于所有的建筑结构,且预埋钢板2的下表面内固于底模板本体1内部,无需进行底面抹灰和二次装修处理。

实施例二

继续参考附图1-8,本实施例提出了一种水泥楼承板,该楼承板含有上述的底模板;底模板为实施例一中带有预埋钢板的底模板;还包括多组纵向设置的钢筋桁架3,钢筋桁架3包括一组上弦钢筋31、两组下弦钢筋32;上弦钢筋31和下弦钢筋32之间通过波浪型的腹杆钢筋33焊接为一体,形成端面成三角形的立体结构桁架;钢筋桁架3连接有钢筋网片4;钢筋桁架3与钢筋网片4作为整体与预埋钢板2相焊接。

钢筋网片4由纵向钢筋和横向钢筋焊接而成;纵向钢筋与横向钢筋的端部均延伸至底模板本体1外,呈露头状设置。钢筋网片4的横向钢筋的两端具有两种结构形式,一种为普通的平头状,另外一种为弯钩状,即具有弯钩41,可增大锚固力。

钢筋桁架3具有两种结构形式,其中一种的腹杆钢筋33为连续波浪形;另外一种结构形式的腹杆钢筋33在波谷处还设置有弯折部301,腹杆钢筋33的波谷处还设置有用于与预埋钢板2相焊接的弯折部301。弯折部301用于增大焊接面积,方便与平板状的预埋钢板2配合焊接使用。

如图9所示,上述的水泥楼承板的制作方法,包括如下步骤:

步骤一,按照设计要求,通过网片焊接设备进行钢筋网片成型加工,根据设计尺寸选择合适长度的钢筋桁架;

步骤二,在生产线上将钢筋网片和钢筋桁架进行组装,然后通过专业自动焊接设备或人工进行焊接施工,将两者焊接形成钢筋骨架;

步骤三,将底模板和钢筋骨架在生产线上进行组装,然后通过专业自动焊接设备或人工进行焊接施工,将钢筋骨架与预埋钢板焊接固定,形成成品构件。

通过以上描述可以看出,本装置采用焊接连接工艺,底模板本体局部或整体连接有预埋钢板,预埋钢板的上表面作为焊接钢筋桁架与钢筋网片的焊接基面,生产更加方便,不再采用螺栓或螺钉的连接方式取消打孔生产工艺,焊接连接设备简单,本生产工艺将钢筋桁架与钢筋网片作为整体同底模板进行正面焊接,生产不需要翻板工艺,生产效率高;产品防火性能好,连接性能可靠;桁架数量少,数量减少60%以上,且不参与受力,采用的型号单一,且楼承板带有钢筋网片,钢筋网片可解决现场穿筋难的弊端,无需再人工横向穿筋,也解决了现场设备管线施工难的问题,减少了劳动强度且降低了施工成本;钢筋网片采用机械加工,尺寸精度高可提高工程质量。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 一种水泥楼承板及其制作方法

- 一种便于安装的水泥纤维楼承板用挂扣吊件