一种提升汽轮机阀杆抗高温氧化性能的激光复合制造方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及技术领域,具体为一种提升汽轮机阀杆抗高温氧化性能的激光复合制造方法。

背景技术

原汽轮机主蒸汽阀门和蒸汽调节阀门上使用的阀杆材料为12%Cr马氏体不锈耐热钢(例如20Cr12NiMoV1),调质处理后对阀杆表面进行氮化(渗氮)处理;使用上述材料及工艺制造的阀杆,在使用过程中,阀杆氧化皮增长过快,导致阀门卡涩;这主要是12%Cr马氏体不锈耐热钢在高温(538℃或566℃)水蒸汽的长时间作用下,会发生腐蚀与氧化,并且氮化工艺会加速此类阀杆的高温氧化;后期有人尝试用GH901合金材料,固溶+时效,再经表面氮化处理,提升阀杆的抗高温氧化性能,但仍未解决此类阀杆长时间高温服役下氧化皮增长过快及脱落,致使调节阀门卡涩问题,制约汽轮机组的安全运行。

发明内容

本发明的目的在于提供一种提升汽轮机阀杆抗高温氧化性能的激光复合制造方法,解决了汽轮机组阀杆常发生的卡涩问题,提高了汽轮机组的安全性与可靠性。

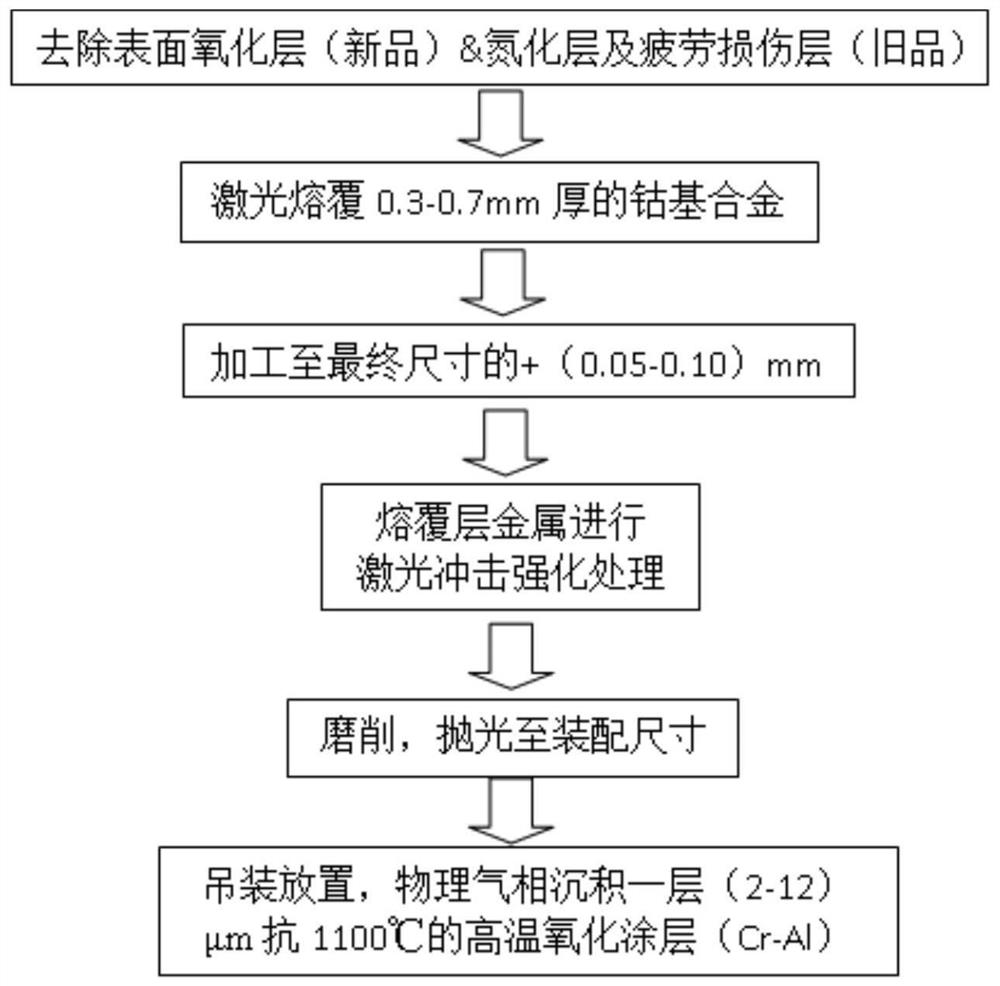

为实现上述目的,本发明提供如下技术方案:一种提升汽轮机阀杆抗高温氧化性能的激光复合制造方法,其特征在于,包括如下步骤:

第一步:采用激光熔覆设备,钴基合金粉末,在阀杆表面形成冶金结合的0.3-0.7mm厚的钴基合金熔覆层;

第二步:对阀杆进行去应力回火,保温时间3-8h,消除部分异种金属熔合内应力;

第三步:机械加工至最终尺寸+(0.05-0.10)mm的磨削余量;

第四步:在钴基合金熔覆层表面进行激光冲击强化处理:

第五步:磨削,抛光至装配尺寸;

第六步:物理气相沉积一层(2-12)μm抗1100℃的高温氧化涂层(Cr-Al)。

优选的,第一步中采用的钴基合金粉末,以质量分数计,由如下组分组成,碳0.3-0.5%、铬24-27%、铁0.8-1.3%、锰0.4-0.6%、钼0.7-1.2%、镍9.5-12.0%、硅0.3-0.4%、钨7-9%,余量为钴。

优选的,第一步中采用的钴基合金粉末,以质量分数计,由如下组分组成,碳0.40%、铬25.5%、铁1.0%、锰0.5%、钼1.0%、镍10.0%、硅0.36%、钨8.5%,余量为钴。

优选的,激光熔覆工艺的技术参数为:激光光斑直径5mm,功率1400-2100W,焊接速度500mm/min,搭接率50%,送粉量15-22g/min。

优选的,步骤二中的阀杆为12%Cr马氏体不锈耐热钢材质阀杆,进行520-580℃去应力回火。

优选的,步骤二中的阀杆为GH901合金材料阀杆,进行630-680℃去应力回火后。

优选的,第四步激光冲击的具体参数为:激光波长1.06μm,脉冲时间为22ns,功率为8-10J,光斑直径为2.5mm,频率10Hz,选用流动自来水为约束层,黑漆为吸光涂层。

优选的,物理气相沉积一层2-12μm抗1100℃高温氧化的Cr-Al涂层,具体工艺参数如下:采用多弧离子镀技术,工作气体选用纯度为99.99%的氩气,靶材采用CrAl合金靶(Cr/Al原子百分比为1:1),用砂纸对工件表面进行逐级打磨(360、600、800、1000、1200和1500号),并进行抛光,经无水乙醇超声波清洗10-60min,吹干后装炉;炉腔真空室抽至8.0×10

本发明的有益效果为:

钴基高温合金在高于538℃的过热蒸汽中具有极好的抗氧化性能,可以在1000℃左右的环境中连续使用,且钴基合金的抗氧化性要远优于镍基合金,但钴是昂贵的金属,又是敏感的战略物资,在民用汽轮机阀杆表面通过激光熔覆的工艺方法,熔覆一层钴基合金,是小成本实现高性能提升的工艺方法。

为进一步挖掘熔覆钴基合金的潜力,同时也为消除激光熔覆过程中异种金属熔合带来的拉应力危害,在12%Cr马氏体不锈耐热钢材质阀杆进行(520-580)℃高温去应力回火,GH901合金材料阀杆进行(630-680)℃高温去应力回火后,进行激光冲击强化工艺,在材料表层形成密集、稳定的位错结构的同时,使材料表层产生应变硬化,残留很大的压应力,显著的提高材料的抗疲劳和抗应力腐蚀等性能。

为进一步提升汽轮机阀杆使用寿命,在钴基合金熔覆层上精磨,抛光后,采用物理气相沉积的方法,生成(2-12)μm厚的抗高温氧化的薄膜(Cr-Al)。

经试验验证,经此工艺制备的阀杆,抗高温氧化性能是12%Cr马氏体不锈耐热钢经调质氮化阀杆的30倍,GH901合金材料固溶+时效后氮化的10倍;耐高温磨损的能力是12%Cr马氏体不锈耐热钢经调质氮化阀杆的3倍。预期服役寿命将大大延长,解决了主汽与调节阀杆常发生的卡涩问题,提高了汽轮机组的安全性与可靠性。

附图说明

图1为常规制作阀杆工艺、实施例1和实施例2截面显微硬度梯度比对图;

图2为常规制作阀杆工艺、实施例1和实施例2抗高温氧化测试试验样品图;

图3为常规制作阀杆工艺、实施例1和实施例2抗高温氧化测试试验数据结果;

图4为耐高温磨损测试试验装置示意图;

图5为常规制作阀杆工艺、实施例1和实施例2耐高温磨损测试样品图;

图6为常规制作阀杆工艺、实施例1和实施例2耐高温磨损测试实验数据结果;

图7为常规制作阀杆工艺、实施例1和实施例2抗冷热冲击试验样品图;

图8为常规制作阀杆工艺、实施例1和实施例2抗冷热冲击试验结果;

图9为复合工艺之抗1100℃高温氧化涂层(Cr-Al)扫描电镜图;

图10为复合工艺制作总流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

(1)采用激光熔覆工艺,选用钴基合金粉末,在12%Cr马氏体不锈耐热钢材质阀杆表面形成冶金结合的0.5mm厚的钴基合金熔覆层,激光熔覆工艺的技术参数为:光斑直径5mm,激光功率1800W,焊接速度500mm/min,搭接率50%,送粉量19g/mim;钴基合金以质量分数计,由如下组分组成,碳0.40%、铬25.5%、铁1.0%、锰0.5%、钼1.0%、镍10.0%、硅0.36%、钨8.5%,余量为钴;

(2)经过步骤(1)处理后的12%Cr马氏体不锈耐热钢材质阀杆进行560℃高温去应力回火处理,保温6h,消除部分异种金属熔合内应力,熔覆后原始厚度为1.0mm左右,经机加工约0.5mm后剩余有效厚度0.5mm,保证车削加工至阀杆最终尺寸+0.08mm磨削余量;

(3)在钴基合金熔覆层表面进行激光冲击强化处理,所述的激光冲击的具体参数为:激光波长1.06μm,脉冲时间为22ns,功率为8J,光斑直径为2.5mm,频率10Hz。选用流动自来水为约束层,黑漆为吸光涂层;磨削,抛光至装配尺寸,吊挂运输及放置;

(4)在步骤(3)得到的阀杆上物理气相沉积一层5μm抗1100℃高温氧化的Cr-Al涂层。

实施例2

(1)采用激光熔覆工艺,配有钴基合金粉末,在GH901合金材料阀杆表面形成冶金结合的0.5mm厚的钴基合金熔覆层,激光熔覆工艺的技术参数为:光斑直径5mm,激光功率1900W,焊接速度500mm/min,搭接率50%,送粉量19g/mim;钴基合金以质量分数计,由如下组分组成,碳0.40%、铬25.5%、铁1.0%、锰0.5%、钼1.0%、镍10.0%、硅0.36%、钨8.5%,余量为钴;

(2)经过步骤(1)处理后的GH901合金材料阀杆进行660℃高温去应力回火处理,保温6h,消除部分异种金属熔合内应力,熔覆后原始厚度为1.0mm左右,经机加工约0.5mm后剩余有效厚度0.5mm,保证车削加工至阀杆最终尺寸+0.08mm磨削余量;

(3)在钴基合金熔覆层表面进行激光冲击强化处理,所述的激光冲击的具体参数为:激光波长1.06μm,脉冲时间为22ns,功率为8J,光斑直径为2.5mm,频率10Hz。选用流动自来水为约束层,黑漆为吸光涂层;磨削,抛光至装配尺寸,吊挂运输及放置;

(4)在步骤(3)得到的阀杆上物理气相沉积一层5μm抗1100℃高温氧化的Cr-Al涂层。

实施例3

(1)采用激光熔覆工艺,配有钴基合金粉末,在12%Cr马氏体不锈耐热钢材质阀杆表面形成冶金结合的0.7mm厚的钴基合金熔覆层,激光熔覆工艺的技术参数为:光斑直径5mm,激光功率2000W,焊接速度500mm/min,搭接率50%,送粉量22g/mim;钴基合金以质量分数计,由如下组分组成,碳0.5%、铬24%、铁1.3%、锰0.4%、钼1.2%、镍9.5%、硅0.4%、钨7%,余量为钴;

(2)经过步骤(1)处理后的12%Cr马氏体不锈耐热钢材质阀杆进行520℃高温去应力回火处理,保温8h,消除部分异种金属熔合内应力,熔覆后原始厚度为1.2mm左右,经机加工约0.5mm后剩余有效厚度0.7mm,保证车削加工至阀杆最终尺寸+0.10mm磨削余量;

(3)在钴基合金熔覆层表面进行激光冲击强化处理,所述的激光冲击的具体参数为:激光波长1.06μm,脉冲时间为22ns,功率为10J,光斑直径为2.5mm,频率10Hz。选用流动自来水为约束层,黑漆为吸光涂层;磨削,抛光至装配尺寸,吊挂运输及放置;

(4)在步骤(3)得到的阀杆上物理气相沉积一层2μm抗1100℃高温氧化的Cr-Al涂层。

实施例4

(1)采用激光熔覆工艺,配有钴基合金粉末,在12%Cr马氏体不锈耐热钢材质阀杆表面形成冶金结合的0.3mm厚的钴基合金熔覆层,激光熔覆工艺的技术参数为:光斑直径5mm,激光功率1400W,焊接速度500mm/min,搭接率50%,送粉量15g/mim;钴基合金以质量分数计,由如下组分组成,碳0.4%、铬25%、铁1.1%、锰0.48%、钼0.9%、镍11%、硅0.34%、钨7.5%,余量为钴;

(2)经过步骤(1)处理后的12%Cr马氏体不锈耐热钢材质阀杆进行580℃高温去应力回火处理,保温6h,消除部分异种金属熔合内应力,熔覆后原始厚度为0.8mm左右,经机加工约0.5mm后剩余有效厚度0.3mm,保证车削加工至阀杆最终尺寸+0.10mm磨削余量;

(3)在钴基合金熔覆层表面进行激光冲击强化处理,所述的激光冲击的具体参数为:激光波长1.06μm,脉冲时间为22ns,功率为10J,光斑直径为2.5mm,频率10Hz。选用流动自来水为约束层,黑漆为吸光涂层;磨削,抛光至装配尺寸,吊挂运输及放置;

(4)在步骤(3)得到的阀杆上物理气相沉积一层12μm抗1100℃高温氧化的Cr-Al涂层。

实施例5

(1)采用激光熔覆工艺,配有钴基合金粉末,在GH901合金材料阀杆表面形成冶金结合的0.7mm厚的钴基合金熔覆层,激光熔覆工艺的技术参数为:光斑直径5mm,激光功率2100W,焊接速度500mm/min,搭接率50%,送粉量22g/mim;钴基合金以质量分数计,由如下组分组成,碳0.35%、铬26%、铁1.2%、锰0.5%、钼0.8%、镍10.5%、硅0.36%、钨7.5%,余量为钴;(2)经过步骤(1)处理后的GH901合金材料阀杆进行630℃高温去应力回火处理,保温5h,消除部分异种金属熔合内应力,熔覆后原始厚度为1.2mm左右,经机加工约0.5mm后剩余有效厚度0.7mm,保证车削加工至阀杆最终尺寸+0.08mm磨削余量;

(3)在钴基合金熔覆层表面进行激光冲击强化处理,所述的激光冲击的具体参数为:激光波长1.06μm,脉冲时间为22ns,功率为8J,光斑直径为2.5mm,频率10Hz。选用流动自来水为约束层,黑漆为吸光涂层;磨削,抛光至装配尺寸,吊挂运输及放置;

(4)在步骤(3)得到的阀杆上物理气相沉积一层2μm抗1100℃高温氧化的Cr-Al涂层。

实施例6

(1)采用激光熔覆工艺,配有钴基合金粉末,在GH901合金材料阀杆表面形成冶金结合的0.3mm厚的钴基合金熔覆层,激光熔覆工艺的技术参数为:光斑直径5mm,激光功率1500W,焊接速度500mm/min,搭接率50%,送粉量15g/mim;钴基合金以质量分数计,由如下组分组成,碳0.5%、铬24%、铁1.3%、锰0.4%、钼1.2%、镍9.5%、硅0.4%、钨7%,余量为钴;

(2)经过步骤(1)处理后的GH901合金材料阀杆进行680℃高温去应力回火处理,保温4h,消除部分异种金属熔合内应力,熔覆后原始厚度为0.8mm左右,经机加工约0.5mm后剩余有效厚度0.3mm。车削加工至阀杆最终尺寸+0.10mm磨削余量;

(3)在钴基合金熔覆层表面进行激光冲击强化处理,所述的激光冲击的具体参数为:激光波长1.06μm,脉冲时间为22ns,功率为9J,光斑直径为2.5mm,频率10Hz。选用流动自来水为约束层,黑漆为吸光涂层;磨削,抛光至装配尺寸,吊挂运输及放置;

(4)在步骤(3)得到的阀杆上物理气相沉积一层12μm抗1100℃高温氧化的Cr-Al涂层。

表面应力状态检测:经XRD衍射实测,激光冲击强化前,熔覆层表面呈拉应力状态,在260MPA左右;强化后,表面呈压应力状态,在负410MPA,压应力有效深度约0.7mm左右。

截面硬度梯度检测:将实施例1和实施例2得到的试样与常规工艺调质+氮化试样进行硬度梯度比较,单一试验平行试样3个,取平均值,得到图1,通过图片可以明显的得出,经过本申请的工艺处理后,物理气相沉积抗高温氧化Cr-Al涂层硬度(0.005mm深)可达2800HV

抗高温氧化性能检测:按照本发明的实施例1和实施例2的工艺各制作两组2个圆柱形试样,同时制作2组20Cr12NiMoV1和GH901材质经调质+氮化的2个圆柱形试样,以304不锈钢网为托盘(图2),将四组共计8个试样放入750℃电阻炉内保温计时,间隔0h、5h、20h、40h、70h、175h称重,计算高温氧化增重,得出结果图3。经复合工艺制作的试样抗高温氧化性能明显高于常规工艺GH901氮化的10倍左右。

耐高温磨损性能检测:依据ASTM G98-17标准(图4)制造四组直径为25mm的样品(图5),检测其耐高温磨损性能:20Cr12NiMoV1和GH901材质经调质+氮化的试样平均失重是对应复合工艺的3倍左右(图6),经过本申请工艺处理后的样品的耐高温磨损性能大幅度提高。

抗冷热冲击性能检测:按照本发明的实施例1和实施例2的工艺各制作两组3个圆柱形试样,同时制作2组20Cr12NiMoV1和GH901材质经调质+氮化的3个圆柱形试样,放入600℃电炉内加热保温15min,取出放入流动自来水中急速冷却;如此一个循环,统计试样表面裂纹平均数量,得到如图7的裂纹形貌和图8裂纹数据统计图,通过图7-8可以明显的得出,经过本申请工艺处理后的试样具有更优异的抗冷热冲击性能,降低了阀门密封面在使用过程中的开裂风险。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种提升汽轮机阀杆抗高温氧化性能的激光复合制造方法

- 一种提升汽轮机阀杆抗高温氧化性能的复合制造方法