一种用于熔融炉的连续式双向进料装置

文献发布时间:2023-06-19 12:10:19

技术领域

本发明涉及熔融炉冶炼技术领域,尤其涉及一种用于熔融炉的连续式双向进料装置。

背景技术

熔融炉是一种广泛应用于钢铁生产、贵金属加工、废旧金属回收等领域的一种设备,其目的是使用高温将金属熔融并提纯分离,最终得到特定形状的金属锭。熔融炉设备一般包括炉体和与之配套的进料、出料装置,传统的熔融炉进料方式为在炉口平台设置轨道和加料小车,人工驾驶行车操控吸盘多次向加料小车加料,加满后沿着轨道在驱动的作用下行驶至炉口相应位置,加料小车带有翻转机构,随着加料小车的旋转将物料送至炉内。或者是用一个较大的钢制料斗加满料后由行车带至炉口上空进行卸料。

显然,现有的熔融炉进料设备存在诸多不便:一是通过小车或者料斗进料属于非连续性进料,不能保持加入的原料呈线性,这样导致熔融炉内部的物料始终处于不均匀的状态,不利于熔炼过程的稳定;二是目前的进料设备只能用于一台熔融炉,因此每一台熔融炉都要配置一套进料设备,导致成本高昂,占地过大;另外,还存在无法承重计量、安装固定后难以移动调节位置等问题。

发明内容

针对现有技术中所存在的不足,本发明提供了一种用于熔融炉的连续式双向进料装置,其解决了现有技术中存在的进料不连续、不利于熔炼过程的稳定,以及设备占地面积过大、成本过高等问题。

根据本发明的实施例,一种用于熔融炉的连续式双向进料装置,所述的进料装置配合若干台并列设置的熔融炉同时使用,所述进料装置包括第一输送机和第二输送机,其中第二输送机设置于相邻的两熔融炉之间,且第二输送机位于两熔融炉顶部进料口的连线上,所述第一输送机的输送方向与第二输送机相垂直,使得第一输送机的尾端位于第二输送机中部的上方;

所述第二输送机底部设置有支撑平台,使其所在高度位于熔融炉的进料口上方,所述支撑平台与第二输送机之间设有活动调节机构,使得第二输送机的两端分别移动到不同熔融炉顶部进料口的中心位置,所述第二输送机包括双向传动机构和鳞板传送带,所述双向传动机构带动鳞板传送带分别朝向不同方向转动,所述第二输送机内部还设有位于鳞板传送带下方的称重机构。

进一步的,所述第一输送机包括水平段和倾斜段,其中水平段埋设固定在地面以下区域,倾斜段通过支架支撑倾斜设置,使其一端与水平段连接,另一端延伸至第二输送机上方。

进一步的,所述支撑平台设置在相邻的两熔融炉之间,支撑平台顶部的高度平行于熔融炉顶部,使得活动调节机构上和安装在活动调节机构上的第二输送机均高于熔融炉。

进一步的,所述活动调节机构包括若干对支撑滚轮,所述第二输送机底部两侧设有轨道,所述支撑滚轮对应两侧的轨道成对设置,其中位于中部的一堆支撑滚轮上还连接有电机,从而驱动该支撑滚轮转动,进而带动轨道和第二输送机移动。

进一步的,所述双向传动机构包括减速电机、传动轴和分设在传动轴两端的转轴,所述转轴对应设置在第二输送机的两端,所述的鳞板传送带绕设在转轴上被其带动,所述传动轴垂直于转轴设置在第二输送机的内部,其中减速电机驱动传动轴转动,然后传动轴同时带动两根转轴旋转,从而驱动鳞板传送带前进。

进一步的,所述减速电机的输出轴与传动轴相互垂直,通过蜗杆传动驱动,所述传动杆的两端设有第一锥面齿轮,所述转轴上对应锥面齿轮的位置设有第二锥面齿轮,且同一端的第一锥面齿轮和第二锥面齿轮相啮合,从而实现锥面齿轮传动。

进一步的,所述称重机构包括重力传感器,所述鳞板传送带包括环形的鳞板和用于支撑鳞板的滑轮,所述重力传感器位于第二输送机内鳞板传送带的中部,对应重力传感器上方位置的若干个滑轮固定安装在重力传感器上,使得经过该处的鳞板由重力传感器进行支撑。

进一步的,所述第一输送机两侧设有第一挡板,所述第二输送机在相对第一输送机的一侧设有第二挡板。

进一步的,所述第一输送机的水平段的始端周围设有倾斜式围栏,所述围栏包覆在第一输送机的上表面,形成一端开口的坑状结构。

进一步的,所述第二输送机两端头处设有防热板。

本发明的技术原理为:通过将第一输送机和第二输送机垂直设置配合使用,其中第一输送机将物料运输至第二输送机上,再进入到熔融炉中,从而实现连续进料;且第二输送机对应设置在两台熔融炉之间,通过调整第二熔融炉的传输方向,可以分别向两台熔融炉分别进料,从而节约进料设备,减少设备占地面积。

相比于现有技术,本发明具有如下有益效果:

1、本发明通过将第一输送机和第二输送机垂直设置配合使用,其中第一输送机将物料运输至第二输送机上,再进入到熔融炉中,从而实现连续进料,可以保证熔融炉内部物料在一段时间内处于稳定的状态,使得熔炼过程更为稳定,提升熔炼和杂质分离的效果;

2、本发明中第二输送机对应设置在两台熔融炉之间,通过调整第二熔融炉的传输方向,可以分别向两台熔融炉分别进料,从而节约进料设备,减少设备占地面积,从设备和厂房空间两个方面减少生产成本;

3、本发明的第二输送机中还包括有双向传动机构,该双向传动机构调节设置在第二输送机的鳞板传送带内部,使其不会靠近熔融炉,避免受到高温损坏,提升了耐热性能,相应的减少了维修成本和时间;

4、本发明中在第二输送机与支撑平台之间设有活动调节机构,通过活动调节机构可以让第二输送机在两台相邻熔融炉之间移动,从而调节其出料一端对应的熔融炉位置,不仅可以通过调节位置配合不同尺寸的熔融炉,提高适用范围,还可以使得其在朝其中一台熔融炉进料时,末端离开另一台熔融炉的进料口,使得其一端在进料的同时另一端可以远离高温的进料区域,避免长时间使用下第二输送机的端头被高温损害,提升其使用寿命;

5、本发明的第一输送机包括水平段和倾斜段,其中水平段埋设固定在地面以下区域,倾斜段通过支架倾斜设置,使其一端与水平段连接,另一端延伸至第二输送机上方,其中水平段的始端周围还设有倾斜式围栏,所述围栏包覆在第一输送机的上表面,形成一端开口的坑状结构,这样在进料时,运输原料的货车可以直接对准坑状结构倾倒原料,然后原料自动在围栏的阻挡下聚拢在第一输送机水平段上,从而实现自动化的卸料,提升了卸料的工作效率。

附图说明

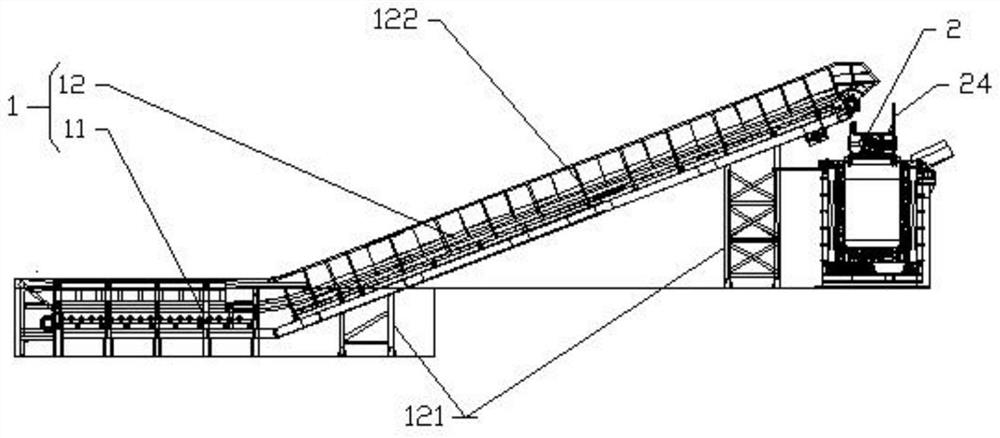

图1为本发明的整体结构正面示意图。

图2为本发明的整体结构俯视示意图。

图3为本发明整体结构的右侧面示意图。

图4为本发明中第二输送带的结构图。

图5为本发明中第二输送带上鳞板传送带的示意图。

图6为本发明中第二输送带的双向传动机构示意图。

上述附图中:1、第一输送机;2、第二输送机;3、支撑平台;4、支撑滚轮;11、水平段;12、倾斜段;21、鳞板传送带;22、双向传动机构;23、重力传感器;24、第二挡板;25、导轨;31、支撑杆;32、平板;111、围栏;121、支架;122、第一挡板;221、传动轴;222、减速电机;223、转轴;2211、第一锥面齿轮;2231、第二锥面齿轮。

具体实施方式

下面结合附图及实施例对本发明中的技术方案进一步说明。

如图1、图2所示,本发明实施例提出了一种用于熔融炉的连续式双向进料装置,所述的进料装置配合若干台并列设置的熔融炉同时使用,所述进料装置包括第一输送机1和第二输送机2,其中第二输送机2设置于相邻的两熔融炉之间,且第二输送机2位于两熔融炉顶部进料口的连线上,所述第一输送机1的输送方向与第二输送机2相垂直,使得第一输送机1的尾端位于第二输送机2中部的上方。这样通过第一输送机1和第二输送机2的连接形成一个完整的进料结构。

需要说明的是,第一输送机1和第二输送机2均包括框架式支撑壳体和鳞板传送带21,其中第一输送机1包括水平段11和倾斜段12,其中水平段11埋设固定在地面以下区域,倾斜段12通过支架121支撑来倾斜设置,使其一端与水平段11连接,另一端延伸至第二输送机2上方。第一输送机1的鳞板传送带21两端通过电机传动,实现从底部到顶部的传动工作。

优选的方案中,所述第一输送机1的水平段11的始端周围设有倾斜式围栏111,所述围栏111包覆在第一输送机1的上表面,形成一端开口的坑状结构。因水平段11本身就是埋设在地面以下区域,再通过围栏111进行包覆其始端附近的位置,从而形成了一个整体的处于地面以下的坑状结构,且该坑状结构的底部正好是第一传送带水平段11的上表面,而坑状结构唯一的开口处既是水平段11运输的方向,在进料时,运输原料的货车可以直接对准坑状结构倾倒原料,然后原料自动在围栏111的阻挡下聚拢在第一输送机1水平段11上,从而实现自动化的卸料,提升了卸料的工作效率。

如图3所示,相应的,第二输送机2底部设置有支撑平台3,支撑平台3设置在相邻的两熔融炉之间,使其所在高度位于熔融炉的进料口上方。支撑平台3包括竖直的支撑杆31和位于支撑杆31顶部的平板32,平板32上表面的高度平行于熔融炉顶部或高于熔融炉顶部,使得第二输送机2位于平板32之上时可以高于熔融炉,从而向外延伸到熔融炉顶部进料口的上方,实现进料操作。优选的方案中,第二输送机2两端头处设有防热板,从而使其在延伸到熔融炉顶部进料口的上方时,内部的零件不容易被高温损坏。

因第一输送机1和第二输送机2垂直设置配合使用,其中第一输送机1将物料运输至第二输送机2上,再进入到熔融炉中,从而实现连续进料。本实施例中优选的,第一输送机1的倾斜段12两侧设有第一挡板122,所述第二输送机2在相对第一输送机1的一侧设有第二挡板24,其中第一输送机1上的第一挡板122是防止物料在上升过程中从两侧滑落,而第二输送机2上的第二挡板24则是避免物料从第一输送机1上掉下时弹出第二输送机2表面。

如图4、图5所示,进一步的方案中,平板32与第二输送机2之间设有活动调节机构,使得第二输送机2的两端分别移动到不同熔融炉顶部进料口的中心位置,然后将原料送入熔融炉进行熔炼。通过调整第二熔融炉的传输方向,可以分别向两台熔融炉分别进料,从而节约进料设备,减少设备占地面积,从设备和厂房空间两个方面减少生产成本。

本实施例中,所述活动调节机构包括若干对支撑滚轮4,所述第二输送机2底部两侧设有轨道,所述支撑滚轮4对应两侧的轨道成对设置,其中位于中部的一堆支撑滚轮4上还连接有电机,从而驱动该支撑滚轮4转动,进而带动轨道和第二输送机2移动。具体的,该轨道为类似火车轨道的T型轨道,而支撑滚轮4则卡设在轨道上,使其在滑动过程中不容易偏斜,另外,即使第二输送机2有部分伸出平板32外部,也可以通过支撑滚轮4和轨道起到固定效果,避免第二输送机2因重力倾倒到支撑平台3之外。

本实施例具体的方案中,第二输送机2包括双向传动机构22和鳞板传送带21,所述双向传动机构22带动鳞板传送带21分别朝向不同方向转动。其中双向传动机构22包括减速电机222、传动轴221和分设在传动轴221两端的转轴223,所述转轴223对应设置在第二输送机2的两端,所述的鳞板传送带21绕设在转轴223上被其带动,所述传动轴221垂直于转轴223设置在第二输送机2的内部,其中减速电机222驱动传动轴221转动,然后传动轴221同时带动两根转轴223旋转,从而驱动鳞板传送带21前进。

传统的鳞板传送带21的驱动电机设置在两端的转轴223外侧,通过驱动电机直接带动转轴223旋转,但是因鳞板传送带21的端头要伸到熔融炉上方进料,在高温烘烤下,电机很容易发生故障。而本实施例中电机位于鳞板传送带21内部的中间位置,因此可以远离熔融炉的进料口,从而不受高温影响,提升了设备整体的耐高温性能。

如图6所示,本实施例优选的方案中,所述减速电机222的输出轴与传动轴221相互垂直,通过蜗杆传动驱动,所述传动杆的两端设有第一锥面齿轮2211,所述转轴223上对应锥面齿轮的位置设有第二锥面齿轮2231,且同一端的第一锥面齿轮2211和第二锥面齿轮2231相啮合,从而实现锥面齿轮传动。

进一步的方案中,第二输送机2内部还设有位于鳞板传送带21下方的称重机构。所述称重机构包括重力传感器23,所述鳞板传送带21包括环形的鳞板和用于支撑鳞板的滑轮,所述重力传感器23位于第二输送机2内鳞板传送带21的中部,对应重力传感器23上方位置的若干个滑轮固定安装在重力传感器23上,使得经过该处的鳞板由重力传感器23进行支撑,因此承装有物料的鳞板在经过重力传感器23上方时,即可通过重力传感器23检测该部分物料的重量。其中,重力传感器23还可以与电脑连接,从而将采集的数据发送到电脑上进行处理并实时监控,根据物料重量和传送带速度可以计算出实时的进料量,进而根据熔融炉的工作情况调整进料量,更好的进行生产工作。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种用于熔融炉的连续式双向进料装置

- 一种配合熔融炉的双向连续式进料机