多功能液压元件清洗泵站

文献发布时间:2023-06-19 12:10:19

技术领域

本发明多功能液压元件清洗泵站,属于多功能液压元件清洗泵站技术领域。

背景技术

随着液压技术的发展,伺服液压系统应用愈发广泛,其对液压元器件清洁度要求也越发严格。传统的清洗方式多采用清洁汽油、无水酒精对液压元器件进行人工清洗;采用棉弹对管路进行冲洗;也有如CN201810178023.X“一种多功能液压清洗过滤车”中采用多级过滤液压油进行清洗。但这些清洗方法对油缸、钢管、高压软管总成等元器件内壁顽固附着物、多余物的清洗效果较差,难以满足液压系统尤其是伺服液压系统的高清洁度要求。目前,市场上现有的过滤机、滤油小车类产品针对液压油进行过滤,针对液压元器件的清洗无法实现较为高效的清洗,因此,提出了多功能液压元件清洗泵站。

发明内容

本发明为了克服现有技术中存在的不足,所要解决的技术问题为:提供多功能液压元件清洗泵站硬件结构的改进。

为了解决上述技术问题,本发明采用的技术方案为:多功能液压元件清洗泵站,包括油箱,所述油箱分为上下两部分,通过设置在第三管路上的无弹簧单向阀连通上下油箱,主油路的油液通过下层油箱的第一管路上的第二吸油过滤器吸入主供油泵,油液通过第一单向阀、电液换向阀、快换接头与待清洗元件相连,清洗后的油液再次经过电液换向阀、风冷却器、第二回油过滤器、第一回油过滤器后回到上层油箱;

所述吸入主供油泵通过导线与主泵用电机相连;

所述主油路的油液还能够通过第一单向阀、高频开关阀与上层油箱连通,所述高频开关阀设置在第二管路上,所述第二管路的一端与在第一单向阀、电液换向阀之间的第一管路相连,所述第二管路的另一端连接上层油箱,所述高频开关阀的旁路上还设置有溢流阀;

所述油箱的上下两部分还设置有辅助供油油路,所述辅助供油油路包括连通上下油箱的第四管路,所述第四管路上设置有第一管式单向阀,所述第四管路连接上层油箱的管路上设置有辅助液压泵,连接下层油箱的管路上设置有自封式回油过滤器,所述辅助液压泵与辅助泵用电机相连;

所述辅助液压泵的一端还连接有第一吸油过滤器;

所述下层油箱上还设置有第一放油球阀,所述上层油箱上还设置有第二放油球阀;

所述油箱一侧设置有控制台,所述控制台上设置有控制面板和按钮,所述控制台内设置有中央控制器,所述中央控制器通过导线分别与辅助泵用电机、主泵用电机、风冷却器、高频开关阀相连,所述中央控制器还通过导线与报警模块相连,所述报警模块将过滤器失效报警、油泵吸空报警信息反馈至中央控制器。

所述下层油箱上还设置有选择油路,所述选择油路的油液经过单向阀后通过手动三通球阀、高压过滤器进入第二管路,通过高频开关阀进入上层油箱。

所述下层油箱上还设置有温度变送器,所述下层油箱内部设置有加热器,所述加热器、温度变送器分别通过导线与中央控制器相连,其中加热器和风冷却器组成温控单元。

所述第一管路上还设置有第二管式单向阀、背压阀,所述第二管式单向阀、背压阀设置在风冷却器与电液换向阀之间,所述第二管式单向阀的旁路上设置有污染检测仪,所述污染检测仪通过导线与中央控制器相连;

所述背压阀包括电磁卸荷溢流阀和叠加式溢流阀,所述电磁卸荷溢流阀和叠加式溢流阀分别通过导线与中央控制器相连。

所述第一管路上还设置有负压开关、节流阀,所述负压开关设置在主供油泵的入口侧,所述节流阀设置在主供油泵的出口侧,所述负压开关通过导线与中央控制器相连。

所述第一管路上还设置有测压接头,所述测压接头上连接有压力表,所述压力表通过导线与中央控制器相连。

所述第一管路上还设置有与油缸连接用的换向机构,所述换向机构上设置有第一压力继电器和第二压力继电器,分别与油缸的A、B口相连,所述第一压力继电器和第二压力继电器分别通过导线与中央控制器相连。

所述第一管路上还设置有电磁换向阀,所述电磁换向阀通过第二单向阀与水气过滤二联件相连,通过外接气源,压缩空气通过水气过滤二联件、第二单向阀、电磁换向阀,将被清洗元件中残留液压油吹入液压泵站;

所述电磁换向阀通过导线与中央控制器相连。

所述上层油箱上还设置有液位计、液位继电器和空气滤清器,所述液位计、液位继电器分别通过导线与中央控制器相连。

所述第一管路上还设置有蓄能器。

本发明相对于现有技术具备的有益效果为:本发明提供的多功能液压元件清洗泵站利用脉冲信号,制造液压冲击使管路振动以达到高效清洗元件内部附着物的目的。这种利用液压冲击的高效清洗方式比单纯的冲洗方式清洗效果更好;整台设备操作均可通过控制面板及按钮直接控制;设备运行状态、油温、油压、污染检测等状态监控功能均具备;过滤器失效报警、油泵吸空报警等报警功能保证安全运行;整台设备电气化程度高,操作简便;液压元件清洗泵站,是高度集成的专用设备,除了被清洗元件外,不需另外准备任何物料。被清洗油缸可实现自动伸缩往返,无需手工操作,整个清洗过程自动化运行,仅需一人监控设备即可。

附图说明

下面结合附图对本发明做进一步说明:

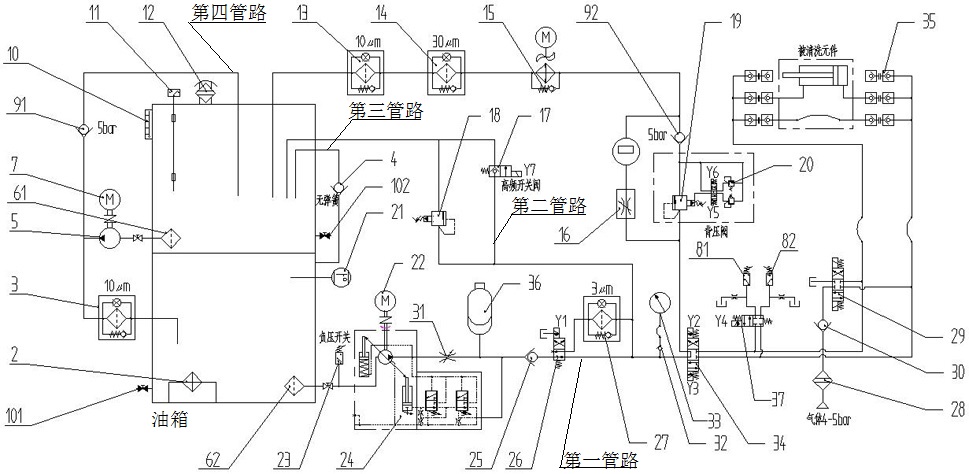

图1为本发明的结构示意图;

图中:101为第一放油球阀、102为第二放油球阀、2为加热器、3为自封式回油过滤器、4为无弹簧单向阀、5为辅助液压泵、61为第一吸油过滤器、62为第二吸油过滤器、7为辅助泵用电机、81为第一压力继电器、82为第二压力继电器、91为第一管式单向阀、92为第二管式单向阀、10为液位计、11为液位继电器、12为空气滤清器、13为第一回油过滤器、14为第二回油过滤器、15为风冷却器、16为污染检测仪、17为高频开关阀、18为溢流阀、19为电磁卸荷溢流阀、20为叠加式溢流阀、21为温度变送器、22为主泵用电机、23为负压开关、24为主供油泵、25为第一单向阀、26为手动三通球阀、27为高压过滤器、28为水气过滤二联件、29为电磁换向阀、30为第二单向阀、31为节流阀、32为测压接头、33为压力表、34为电液换向阀、35为快换接头、36为蓄能器、37为换向机构。

具体实施方式

如图1所示,本发明多功能液压元件清洗泵站,包括油箱,所述油箱分为上下两部分,通过设置在第三管路上的无弹簧单向阀4连通上下油箱,主油路的油液通过下层油箱的第一管路上的第二吸油过滤器62吸入主供油泵24,油液通过第一单向阀25、电液换向阀34、快换接头35与待清洗元件相连,清洗后的油液再次经过电液换向阀34、风冷却器15、第二回油过滤器14、第一回油过滤器13后回到上层油箱;

所述吸入主供油泵24通过导线与主泵用电机22相连;

所述主油路的油液还能够通过第一单向阀25、高频开关阀17与上层油箱连通,所述高频开关阀17设置在第二管路上,所述第二管路的一端与在第一单向阀25、电液换向阀34之间的第一管路相连,所述第二管路的另一端连接上层油箱,所述高频开关阀17的旁路上还设置有溢流阀18;

所述油箱的上下两部分还设置有辅助供油油路,所述辅助供油油路包括连通上下油箱的第四管路,所述第四管路上设置有第一管式单向阀91,所述第四管路连接上层油箱的管路上设置有辅助液压泵5,连接下层油箱的管路上设置有自封式回油过滤器3,所述辅助液压泵5与辅助泵用电机7相连;

所述辅助液压泵5的一端还连接有第一吸油过滤器61;

所述下层油箱上还设置有第一放油球阀101,所述上层油箱上还设置有第二放油球阀102;

所述油箱一侧设置有控制台,所述控制台上设置有控制面板和按钮,所述控制台内设置有中央控制器,所述中央控制器通过导线分别与辅助泵用电机7、主泵用电机22、风冷却器15、高频开关阀17相连,所述中央控制器还通过导线与报警模块相连,所述报警模块将过滤器失效报警、油泵吸空报警信息反馈至中央控制器。

所述下层油箱上还设置有选择油路,所述选择油路的油液经过单向阀25后通过手动三通球阀26、高压过滤器27进入第二管路,通过高频开关阀17进入上层油箱。

所述下层油箱上还设置有温度变送器21,所述下层油箱内部设置有加热器2,所述加热器2、温度变送器21分别通过导线与中央控制器相连,其中加热器2和风冷却器15组成温控单元。

所述第一管路上还设置有第二管式单向阀92、背压阀,所述第二管式单向阀92、背压阀设置在风冷却器15与电液换向阀34之间,所述第二管式单向阀92的旁路上设置有污染检测仪16,所述污染检测仪16通过导线与中央控制器相连;

所述背压阀包括电磁卸荷溢流阀19和叠加式溢流阀20,所述电磁卸荷溢流阀19和叠加式溢流阀20分别通过导线与中央控制器相连。

所述第一管路上还设置有负压开关23、节流阀31,所述负压开关23设置在主供油泵24的入口侧,所述节流阀31设置在主供油泵24的出口侧,所述负压开关23通过导线与中央控制器相连。

所述第一管路上还设置有测压接头32,所述测压接头32上连接有压力表33,所述压力表33通过导线与中央控制器相连。

所述第一管路上还设置有与油缸连接用的换向机构37,所述换向机构37上设置有第一压力继电器81和第二压力继电器82,分别与油缸的A、B口相连,所述第一压力继电器81和第二压力继电器82分别通过导线与中央控制器相连。

所述第一管路上还设置有电磁换向阀29,所述电磁换向阀29通过第二单向阀30与水气过滤二联件28相连,通过外接气源,压缩空气通过水气过滤二联件28、第二单向阀30、电磁换向阀29,将被清洗元件中残留液压油吹入液压泵站;

所述电磁换向阀29通过导线与中央控制器相连。

所述上层油箱上还设置有液位计10、液位继电器11和空气滤清器12,所述液位计10、液位继电器11分别通过导线与中央控制器相连。

所述第一管路上还设置有蓄能器36。

本发明提供的多功能液压元件清洗泵站,可独立完成液压元器件的清洗工作,特别适用于高压软管总成、钢管、油缸内壁附着物的清洗工作。本发明配备有油箱、负载敏感柱塞泵、多级过滤器、温控单元、污染监测仪、气路、换向机构、辅助油路等,动力由三相异步电机提供。实际使用中可根据需要通过电机调速完成泵输出流量的无级调节。被清洗的管路、油缸等通过快换接头35实现与泵站的快速连接。通过电磁脉冲信号控制高频开关阀17,在清洗管路中制造出周期性的液压冲击,使管路振动达到对被清洗元件内壁的附着物的清洗。过滤器报警功能、温控单元保证液压泵站的长时间平稳运行。另外,换向机构37在被清洗元件为油缸时,通过压力反馈能实现自动伸缩往返运动。在清洗工作完成后,可通过气路将被清洗元件内油液吹入泵站,节约物料和成本。

本发明的结构如图1所示,根据图1,油箱分为上下两部分,通过无弹簧单向阀4连通。主油路:油液经过第二吸油过滤器62,吸入主供油泵24,经第一单向阀25、电液换向阀34、快换接头35(共有不同通径的快换接头6个),经过被清洗元件(高压软管总成、钢管、油缸等),再次经过电液换向阀34、污染检测仪16、风冷却器15、第二回油过滤器14(30μm)、第一回油过滤器13(10μm)返回上层油箱。

本发明的手动三通球阀26与高压过滤器27组成的是高压过滤器(3μm)的选择油路。当手动打开手动三通球阀26或电磁铁Y1得电时,主油路油液通过高压过滤器27(3μm),提高过滤精度。

本发明当被清洗元件为油缸时,连接有专用的换向机构37(可通过Y4选择是否开启),两个压力继电器第一压力继电器81、第二压力继电器82。当被清洗元件为油缸,第一压力继电器81、第二压力继电器82分别接通油缸A/B口,当活塞杆完全伸出时,有杆腔压力升高,第二压力继电器82打开,给予电信号,此时电磁铁Y2由得电变为断电,Y3由断电变为得电,回路换向。反之亦然。被清洗油缸实现自动伸缩往返运动。

本发明的高频开关阀17的作用是根据脉冲信号制造液压冲击与振动,冲击被清洗元件内壁附着物,加强冲洗效果。控制系统发射周期性脉冲信号,Y7周期性得电断电。Y7得电,主油路会瞬时失压,形成液压油压力低谷;Y7断电,主油路正常溢流,形成液压油压力高峰;不同压力产生的液压冲击力远高于普通流体的冲刷力,更有效地清除多余物。

本发明的加热器2与风冷却器15共同组成温控单元。根据油液温度,电控系统控制加热器2与风冷却器15的开关,使油液温度适中维持在合理区间,保证液压站长时间稳定工作。

本发明的辅助液压泵5、辅助泵用电机7、第一管式单向阀91共同组成辅助闭式油箱供油油路,其作用是将油箱上层油液抽取过滤后,注入油箱下层,防止油箱下层成为死区。

本发明的液压泵均采用三相异步电机驱动,可通过电机调速方式实现泵输出流量的无级调节。

本发明的清洗作业完成后,外接气源,压缩空气可通过水气过滤二联件28,第二单向阀30,及电磁换向阀29,将被清洗元件中残留液压油吹入液压站中,节约物料。

本发明的负压开关23具体采用真空开关,作用是:当柱塞泵吸空,真空开关报警,直接切断电机电源,柱塞泵停止工作,其中柱塞泵为主供油泵24,主供油泵24具体采用负载敏感柱塞泵。

本发明的工作过程为:将被清洗油缸、管路等通过快换接头35接入液压泵站。操作人员通过电控系统设置目标清洁度。启动开关,随后,油缸开始自动伸缩,电控系统发射脉冲信号,同时,污染检测仪16开始检测。待达到目标清洁度后,气阀开启,将被清洗元件内油液清空。关闭泵站,脱开快换接头,清洗作业完成。

本发明的主要元件器的参数为:辅助闭式油箱供油系统:辅助液压泵5采用叶片泵,排量为129.2ml/mim,额定压力为21Mpa,转速范围为600-2200r/min;辅助泵用电机具体采用三相异步电机,级数为4,额定转速为1478r/min,功率为2.2KW,电压为380V;系统动力源系统的系统动力主供油泵24具体采用负载敏感柱塞泵,排量为140ml/mim,公称压力为28Mpa,最大转速为2200r/min;主泵用电机采用三相异步电机,级数为4,额定转速为1478r/min,功率为30KW,电压为380V;加热器2的电压为380V,功率为4KW;风冷却器15的电压为380V,功率为0.52KW,极数为4,频率为50HZ;水气过滤二联件28的最大承压为1Mpa;电磁阀控制电压:所有电磁阀及发讯开关控制电压为 24V。

本发明的液压站清洗范围适合各种钢管、高压胶管总成、油缸以及安装在系统内的液压元件的清洗。目的只要是通过液压站内的高温油液将需要冲洗的液压钢管、液压胶管总成以及油缸进行在线冲洗然后经过液压站过滤器进行过滤达到对管路、油缸内部的清洁。

本液压站的清洗方式主要采用开式回路、多级滤芯循环过滤的方式进行油液的过滤;本液压站可以对不同通径的管路进行冲洗,通过调节泵出口的流量从而改变管路进口的背压使得管内的油液以较高的流速流动从而达到更好的冲洗效果;在管路的清洗过程中系统会根据脉冲的设定时间和频率发生脉冲,使液压冲击管路振动对管内部不易脱落的杂质有更好的冲洗效果;本液压站可以使得油缸进行自动伸缩往返运动,清洗过程中系统会根据脉冲设定的时间和频率发生脉冲从而达到对油缸内部的清洗;本液压站具有恒温控制功能,使得油液的温度始终保持在设定的温度区间。本液压站可以对泵出口的流量进行无级调节;本液压站可以对油液清洁度进行在线监测,达到清洁度要求后系统会发出报警。

本发明的清洗泵站具有如下优点:1、高度集成:本发明提供的液压元件清洗泵站,是高度集成的专用设备,除了被清洗元件外,不需另外准备任何物料;2、自动化程度高,便于操作:本发明提供的液压元件清洗泵站,其油缸自动伸缩往返、换向、通气、检测、温控等功能均为电气控制,可通过控制面板及按钮直接控制;3、利用液压冲击的高效清洗方式:利用脉冲信号,人为制造液压冲击使管路振动以达到高效清洗元件内部附着物的目的;4、方便更换,保养简单;过滤器滤芯都具备失效报警功能,方便监控工作状态,便于及时更换;5、节约物料:在清洗工作完成后,压缩空气会吹净被清洗元件内部液压油,减少了浪费,节约物料;6、长时间平稳运行:整台设备配备了温控单元、加热器、冷却器,确保长时间连续工作能力。

关于本发明具体结构需要说明的是,本发明采用的各部件模块相互之间的连接关系是确定的、可实现的,除实施例中特殊说明的以外,其特定的连接关系可以带来相应的技术效果,并基于不依赖相应软件程序执行的前提下,解决本发明提出的技术问题,本发明中出现的部件、模块、具体元器件的型号、连接方式除具体说明的以外,均属于本领域技术人员在申请日前可以获取到的已公开专利、已公开的期刊论文、或公知常识等现有技术,无需赘述,使得本案提供的技术方案是清楚、完整、可实现的,并能根据该技术手段重现或获得相应的实体产品。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 多功能液压元件清洗泵站

- 一种集成多功能液压元件的清洗装置