玻璃加工方法及装置

文献发布时间:2023-06-19 12:11:54

技术领域

本发明实施例涉及玻璃加工技术领域,尤其涉及一种玻璃加工方法及装置。

背景技术

目前玻璃加工行业内一般采用激光切割加二氧化碳激光裂片的方式对玻璃进行加工。加工玻璃首先经过激光切割和二氧化碳激光裂片方式加工成为单片玻璃,然后再将单片玻璃插入钢化架进行钢化,最后再经过丝印治具进行单片丝印。上述玻璃加工方式产率低下,而且经过激光切割和二氧化碳激光裂片方式加工后的单片玻璃,在插入钢化架和进行钢化的过程中,极易造成单片玻璃产生崩边破碎,使玻璃加工良率低。

发明内容

本发明实施例提供一种玻璃加工方法及装置,以提高玻璃加工的产率,提高玻璃加工的良率。

第一方面,本发明实施例提供了一种玻璃加工方法,其包括:

沿玻璃切割图的激光切割线对加工玻璃进行激光切割,在加工玻璃上形成中片外形激光线和至少两个产品外形激光线;中片外形激光线包围至少两个产品外形激光线;

沿中片外形激光线去除中片外形激光线边缘部分,获取中片玻璃;

钢化中片玻璃;

丝印中片玻璃;

采用裂片治具对中片玻璃进行按压裂片,使中片玻璃沿产品外形激光线开裂,获得至少两个单片玻璃。

可选地,至少两个产品外形激光线呈阵列排布。

可选地,中片外形激光线距离加工玻璃边缘2-5mm。

可选地,沿玻璃切割图的激光切割线对加工玻璃进行的激光切割为单次激光切割;

激光切割的切割激光光斑点距控制在0.0012-0.0015mm。

可选地,裂片治具包括上板和下板;

采用裂片治具对中片玻璃进行按压裂片,使中片玻璃沿产品外形激光线开裂,包括:

中片玻璃放置在下板上,上板沿垂直于中片玻璃的平面的方向对中片玻璃进行加压,使中片玻璃沿产品外形激光线开裂,获取多个单片玻璃。

可选地,裂片治具包括上板和下板;上板包括至少两个突柱,突柱面与产品外形激光线包围的区域大小一致,突柱排布位置与中片玻璃上的产品外形激光线的排布位置一致;

下板包括至少两个凹槽,凹槽的大小、数量和排布位置与突柱对应设置;

采用裂片治具对中片玻璃进行按压裂片,使中片玻璃沿产品外形激光线开裂,具体包括:

将中片玻璃的产品外形激光线对准凹槽放置在下板上,突柱与凹槽一一对应,沿垂直于中片玻璃的平面的方向对中片玻璃进行加压,使中片玻璃沿产品外形激光线开裂,落入凹槽内,获取多个单片玻璃。

第二方面,本发明实施例还提供了一种玻璃加工装置,其包括:

激光切割器,用于沿玻璃切割图的激光切割线对待加工玻璃进行激光切割,激光切割线包括一个中片外形激光线和至少两个产品外形激光线;激光切割线包括的一个中片外形激光线包围至少两个产品外形激光线;

边料去除器,用于沿中片外形激光线去除中片外形激光线边缘部分,获取中片玻璃;

钢化器,用于钢化中片玻璃;

丝印器,用于丝印中片玻璃;

裂片治具,用于对中片玻璃进行按压裂片,使中片玻璃沿产品外形激光线开裂,获得至少两个单片玻璃。

可选地,丝印器包括:

与玻璃切割图匹配的丝网印刷菲林,丝网印刷菲林的图案数量与中片玻璃内的产品外形激光线数量相等;

丝网印刷菲林的每一图案位置与中片玻璃的产品外形激光线范围内的区域位置一一对应。

可选地,裂片治具包括上板和下板;

上板包括至少两个突柱,突柱面与产品外形激光线包围的区域大小一致,突柱排布位置与中片玻璃上的产品外形激光线的排布位置一致;

下板包括至少两个凹槽,凹槽的大小、数量和排布位置与突柱对应设置。

可选地,上板还包括第一穿孔和第二穿孔;下板还包括耳槽和销钉;第一穿孔用于固定上板,耳槽用于固定下板;第二穿孔与销钉对应设置,用于根据通孔与销钉位置进行快速对位,使突柱与凹槽一一对应。

本发明实施例的技术方案,沿玻璃切割图的激光切割线对加工玻璃进行激光切割,本案激光切割采用单次切割方式,进而加工玻璃的切割时间缩短了一半,由此提高了玻璃加工的生产效率。沿中片外形激光线去除中片外形激光线边缘部分,得到包括多个单片玻璃的中片玻璃。通过将中片玻璃插入钢化架,然后对插入钢化架的中片玻璃进行钢化,使中片玻璃与钢化架接触,从而隔绝中片玻璃包括的所有单片玻璃与钢化架接触,进而保证单片玻璃不会产生玻璃崩边,提高玻璃加工的良率和生产效率。通过对中片玻璃丝印,实现对多个单片玻璃的批量丝印。通过裂片治具对中片玻璃进行按压裂片,可同时得到多个单片玻璃,进一步提高了加工玻璃的生产效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做一简单地介绍,显而易见地,下面描述中的附图虽然是本发明的一些具体的实施例,对于本领域的技术人员来说,可以根据本发明的各种实施例所揭示和提示的器件结构,驱动方法和制造方法的基本概念,拓展和延伸到其它的结构和附图,毋庸置疑这些都应该是在本发明的权利要求范围之内。

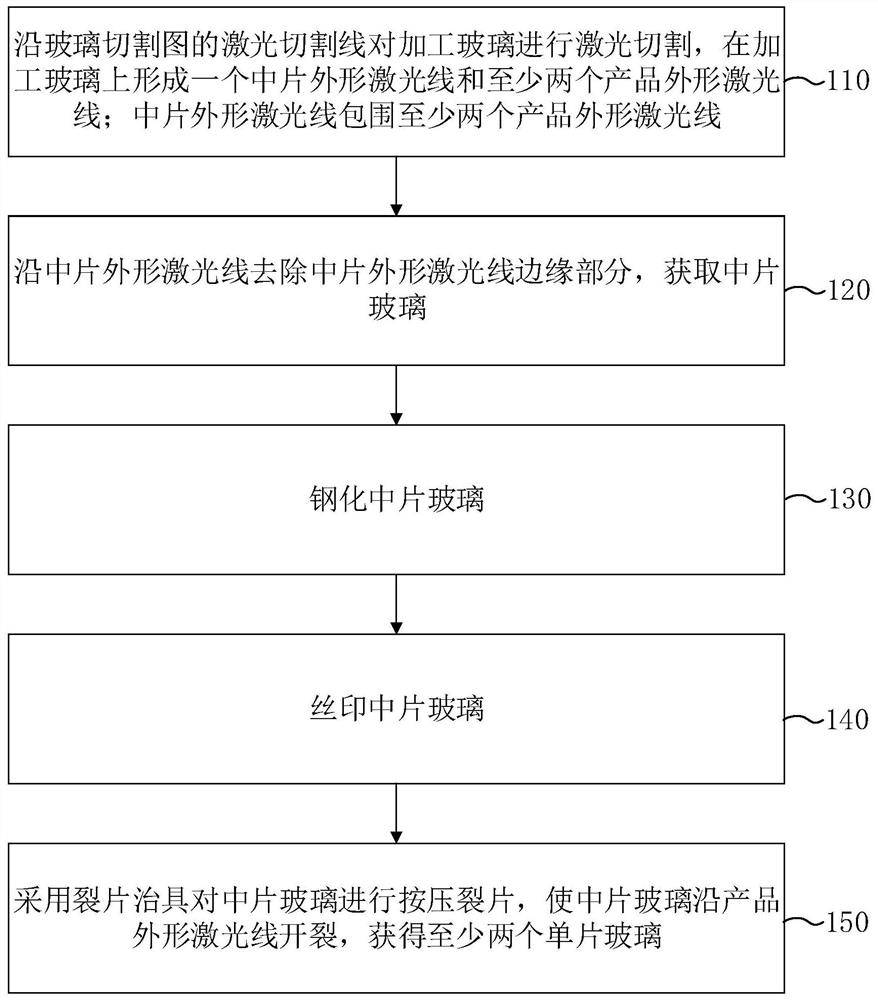

图1为本发明实施例提供的一种玻璃加工方法的流程示意图;

图2为本发明实施例提供的一种加工玻璃切割图案的示意图;

图3为本发明实施例提供的另一种玻璃加工方法的流程示意图;

图4为本发明实施例提供的一种裂片治具下板的俯视图的结构示意图;

图5为本发明实施例提供的一种裂片治具上板的俯视图和侧视图的结构示意图;

图6为本发明实施例提供的另一种玻璃加工方法的流程示意图;

图7为本发明实施例提供的一种玻璃加工装置的结构示意图;

图8为本发明实施例提供的一种丝网印刷菲林的设计示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

图1为本发明实施例提供的一种玻璃加工方法的流程示意图,本实施例可适用于批量加工玻璃的情况,该方法可以由玻璃加工装置来执行,该玻璃加工装置可以采用软件和/或硬件的方式实现。如图1所示,该方法具体包括如下步骤:

S110、沿玻璃切割图的激光切割线对加工玻璃进行激光切割,在加工玻璃上形成一个中片外形激光线和至少两个产品外形激光线;中片外形激光线包围至少两个产品外形激光线;

具体地,玻璃切割图是设计人员根据加工玻璃的尺寸和玻璃产品尺寸预先设计好的加工方案图纸。激光切割加工玻璃具备加工速度快、精度高、参数设置简单等明显优势,此外激光是非接触工具,切割玻璃时没有磨损问题,能够持续、均匀的进行切割。其中,只需根据玻璃切割图设计的加工方案,沿加工方案设计的激光切割图案对加工玻璃进行激光切割。示例性的,图2为本发明实施例提供的一种加工玻璃切割图案的示意图,如图2所示,加工玻璃上形成一个中片外形激光线210和多个在中片外形激光线210包围内的产品外形激光线220。根据玻璃切割图的激光切割线切割后的加工玻璃上呈现出与玻璃切割图的激光切割线一致的切割图案,其中加工玻璃上形成一个中片外形激光线210和多个在中片外形激光线210包围内的产品外形激光线220。相比于现有技术对加工玻璃进行的激光加工由激光切割配合CO2激光裂片的两次切割方式,本发明沿玻璃切割图的激光切割线对加工玻璃进行激光切割,更改为单次切割方式,使加工玻璃的切割时间缩短一半,由此提高了玻璃加工的生产效率。

S120、沿中片外形激光线去除中片外形激光线边缘部分,获取中片玻璃;

具体地,根据中片外形激光线和产品外形激光线对加工玻璃进行激光切割,切割后的加工玻璃上呈现出与玻璃切割图一致的切割图案,其中加工玻璃上形成一个中片外形激光线和多个在中片外形激光线包围内的产品外形激光线。继续参考图2,中片外形激光线210边缘部分,即加工玻璃中片外形激光线210包围范围以外的区域,该区域除去的加工玻璃为激光边料230。外形激光线包围内的加工玻璃区域为中片玻璃240。沿中片外形激光线210去除中片外形激光线210边缘部分,可得到中片外形激光线210包围内的加工玻璃区域,也就是沿中片外形激光线210去除激光边料230,可得到中片玻璃240。

S130、钢化中片玻璃;

具体地,继续参考图2,中片外形激光线210包围至少两个产品外形激光线220,中片外形激光线210包围内的加工玻璃区域为中片玻璃240,产品外形激光线220包围的加工玻璃区域为单片玻璃241。在钢化中片玻璃240时,首先将中片玻璃240插入钢化架,然后对插入钢化架的中片玻璃240进行钢化。由于经过激光切割后的加工玻璃没有进行磨边处理,加工玻璃在插入钢化架时,与钢化架进行接触容易产生崩边,并且在钢化的过程中,加工玻璃与钢化架接触边缘受热不均也极易产生崩边,由此会影响加工玻璃钢化后的产品质量。本发明使中片玻璃240与钢化架接触,从而隔绝单片玻璃241与钢化架接触,进而保证单片玻璃241不会产生玻璃崩边,提高玻璃加工的良率。此外,本发明中片玻璃240包括多个单片玻璃241,相比现有技术直接将单片玻璃241插入钢化架进行钢化,提高了每次插入钢化架的单片玻璃241数量,进而提高了玻璃钢化的生产效率。例如钢化架可插20-50片玻璃,通过采用中片玻璃240,每个钢化架插入的单片玻璃241数量可以由现有技术的350片提高到2000-5000片。

S140、丝印中片玻璃;

其中,玻璃丝印是玻璃加工的一道工序,需要印图案标志的加工玻璃需要进行丝印。玻璃的丝印原理为:把油墨印刷到加工玻璃的表面,然后采用油墨的固化措施,使得加工玻璃上的图案牢固经久耐用。由于中片玻璃包括多个单片玻璃,丝印中片玻璃,相比现有技术丝印单片玻璃,丝印效率由一片改为多片,进一步提高了加工玻璃的生产效率。例如丝印效率由每次丝印1片变为丝印20-50片,从而生产效率提高了20-50倍。

S150、采用裂片治具对中片玻璃进行按压裂片,使中片玻璃沿产品外形激光线开裂,获得至少两个单片玻璃。

具体地,继续参考图2,产品外形激光线220包围的加工玻璃区域为单片玻璃241。中片外形激光线210包围范围内,产品外形激光线220包围范围外的区域为裂片区域,该区域的加工玻璃为裂片边料242。在采用裂片治具对中片玻璃240进行按压裂片时,使中片玻璃240沿产品外形激光线220开裂,使单片玻璃241与裂片边料242分离,去除裂片边料242,从而获得至少两个单片玻璃241。由于中片玻璃240包括多个单片玻璃241,经过裂片治具对中片玻璃240进行按压裂片,可同时得到多个单片玻璃241,进一步提高了加工玻璃的生产效率。本发明实施例的技术方案,沿玻璃切割图的激光切割线对加工玻璃进行单次激光切割方式,从而加工玻璃的切割时间缩短一半,由此提高了玻璃加工的生产效率。沿中片外形激光线去除中片外形激光线边缘部分,得到包括多个单片玻璃的中片玻璃。通过将中片玻璃插入钢化架,然后对插入钢化架的中片玻璃进行钢化,使中片玻璃与钢化架接触,从而隔绝中片玻璃包括的所有单片玻璃与钢化架接触,进而保证单片玻璃不会产生玻璃崩边,提高玻璃加工的良率和生产效率。通过对中片玻璃丝印,实现对多个单片玻璃的批量丝印。通过裂片治具对中片玻璃进行按压裂片,可同时得到多个单片玻璃,进一步提高了加工玻璃的生产效率。

可选地,至少两个产品外形激光线呈阵列排布。

根据玻璃切割图的激光切割线对加工玻璃进行激光切割,切割后的加工玻璃上呈现出与玻璃切割图的激光切割线一致的切割图案,其中加工玻璃上形成的一个中片外形激光线和多个在中片外形激光线包围内的产品外形激光线。示例性的,继续参考图2,切割后的加工玻璃上具有30个产品外形激光线220,30个产品外形激光线220可以呈6行5列排布的阵列。

可选地,中片外形激光线距离加工玻璃边缘2-5mm。

其中,中片外形激光线距离加工玻璃边缘2-5mm,也就是中片外形激光线边缘部分的宽为2-5mm,即加工玻璃中片外形激光线包围范围以外的区域宽度为2-5mm。

可选地,沿玻璃切割图的激光切割线对加工玻璃进行的激光切割为单次激光切割;激光切割的切割激光光斑点距控制在0.0012-0.0015mm。

其中,沿玻璃切割图的激光切割线对加工玻璃进行的激光切割为单次激光切割,相比于现有技术对加工玻璃进行的激光加工由激光切割配合CO2激光裂片的两次切割方式,本发明沿玻璃切割图的激光切割线对加工玻璃进行激光切割,更改为单次切割方式,使加工玻璃的切割时间缩短了一半,由此提高了玻璃加工的生产效率。激光切割的切割激光光斑点距控制在0.0012-0.0015mm,使经过激光切割的加工玻璃上呈现出与玻璃切割图的激光切割线一致的中片外形激光线和多个在中片外形激光线包围内的产品外形激光线,便于后续沿着切割形成的中片外形激光线和产品外形激光线对加工玻璃进行进一步处理。

可选地,裂片治具包括上板和下板;图3为本发明实施例提供的另一种玻璃加工方法的流程示意图,如图3所示。该方法的具体步骤包括:

S110、沿玻璃切割图的激光切割线对加工玻璃进行激光切割,在加工玻璃上形成一个中片外形激光线和至少两个产品外形激光线;中片外形激光线包围至少两个产品外形激光线;

S120、沿中片外形激光线去除中片外形激光线边缘部分,获取中片玻璃;

S130、钢化中片玻璃;

S140、丝印中片玻璃;

S150、采用裂片治具对中片玻璃进行按压裂片,使中片玻璃沿产品外形激光线开裂,包括:中片玻璃放置在下板上,上板沿垂直于中片玻璃的平面的方向对中片玻璃进行加压,使中片玻璃沿产品外形激光线开裂,获取多个单片玻璃。

其中,裂片治具包括上板和下板,裂片治具通过上板和下板对中片玻璃进行按压,可以使中片玻璃沿产品外形激光线开裂。具体为,将中片玻璃放置在下板上,上板需要沿垂直于中片玻璃的平面的方向对中片玻璃进行加压,由于中片玻璃的产品外形激光线是由距离控制在0.0012-0.0015mm的连接点组成,进而中片玻璃经过上板和下板的挤压,使中片玻璃易于沿产品外形激光线开裂,从而可以得到多个单片玻璃。

具体地,图4为本发明实施例提供的一种裂片治具下板的俯视图和剖视图的结构示意图,图5为本发明实施例提供的一种裂片治具上板的俯视图和侧视图的结构示意图,如图4和图5所示,裂片治具包括上板和下板;上板包括至少两个突柱510,突柱面与产品外形激光线包围的区域大小一致,突柱510排布位置与中片玻璃上的产品外形激光线的排布位置一致;下板包括至少两个凹槽410,凹槽410的大小、数量和排布位置与突柱510对应设置;

其中,裂片治具包括上板和下板;上板包括至少两个突柱510,下板包括至少两个凹槽410。具体地,突柱面与产品外形激光线包围的区域大小一致,突柱510排布位置与中片玻璃上的产品外形激光线的排布位置一致。下板的凹槽410的大小、数量和排布位置与突柱510对应设置。具体地,凹槽410的下凹面积也需与产品外形激光线包围的区域大小一致,使上板突柱510与下板凹槽410相匹配,保证上板突柱510可以按压到下板凹槽410内。凹槽410的数量和产品外形激光线的数量相等,也就是和上板突柱510数量保持一致,保证每一凹槽410对应一个突柱510。凹槽410的排布位置与中片玻璃上的产品外形激光线的排布位置一致,也就是和上板突柱510的排布位置相同,保证相同位置的凹槽410和突柱510对应设置并适配。例如,上板包括30个突柱510,并且30个突柱510可以呈6行5列的阵列排布;下板包括30个凹槽410,并且30个凹槽410可以呈6行5列的阵列排布,当上板位于下板的正上方,也就是上板的每一突柱510处于下板的凹槽410的正上方,将上板沿垂直水平面的方向向下板靠近,最终上板每一突柱510可以按压到所对应的下板凹槽410内。

图6为本发明实施例提供的另一种玻璃加工方法的流程示意图,如图6所示。该方法的具体步骤包括:

S110、沿玻璃切割图的激光切割线对加工玻璃进行激光切割,在加工玻璃上形成一个中片外形激光线和至少两个产品外形激光线;中片外形激光线包围至少两个产品外形激光线;

S120、沿中片外形激光线去除中片外形激光线边缘部分,获取中片玻璃;

S130、钢化中片玻璃;

S140、丝印中片玻璃;

S150、采用裂片治具对中片玻璃进行按压裂片,使中片玻璃沿产品外形激光线开裂,具体包括:将中片玻璃的产品外形激光线对准凹槽放置在下板上,突柱与凹槽一一对应,沿垂直于中片玻璃的平面的方向对中片玻璃进行加压,使中片玻璃沿产品外形激光线开裂,落入凹槽内,获取多个单片玻璃。

示例性的,中片玻璃上包括30个产品外形激光线,上板突柱面与产品外形激光线包围的区域大小一致,突柱排布位置与中片玻璃上的产品外形激光线的排布位置一致,即上板包括30个突柱,并且30个突柱可以呈6行5列的阵列排布。下板凹槽的大小、数量和排布位置与突柱对应设置,即下板也包括30个凹槽,并且30个凹槽可以呈6行5列的阵列排布。将中片玻璃的产品外形激光线对准下板的凹槽放置在下板上,使突柱与凹槽一一对应,沿垂直于中片玻璃的平面的方向对中片玻璃进行加压,使中片玻璃沿产品外形激光线开裂,落入凹槽内,从而获取多个单片玻璃。

图7为本发明实施例提供的一种玻璃加工装置的结构示意图,如图7所示,包括:

激光切割器701,用于沿玻璃切割图的激光切割线对加工玻璃进行激光切割,在加工玻璃上形成一个中片外形激光线和至少两个产品外形激光线;中片外形激光线包围至少两个产品外形激光线;

边料去除器702,用于沿中片外形激光线去除中片外形激光线边缘部分,获取中片玻璃;

钢化器703,用于钢化中片玻璃;

丝印器704,用于丝印中片玻璃;

裂片治具705,用于对中片玻璃进行按压裂片,使中片玻璃沿产品外形激光线开裂,获得至少两个单片玻璃。

本发明实施例的技术方案,激光切割器沿玻璃切割图的激光切割线对加工玻璃进行激光切割,采用单次切割方式,使加工玻璃的切割时间缩短了一半,由此提高了玻璃加工的生产效率。边料去除器沿中片外形激光线去除中片外形激光线边缘部分,得到包括多个单片玻璃的中片玻璃。通过将中片玻璃插入钢化器钢化架,然后钢化器对插入钢化架的中片玻璃进行钢化,使中片玻璃与钢化架接触,从而隔绝中片玻璃包括的所有单片玻璃与钢化架接触,进而保证单片玻璃不会产生玻璃崩边,提高玻璃加工的良率和生产效率。通过丝印器对中片玻璃丝印,实现对多个单片玻璃的批量丝印。通过裂片治具对中片玻璃进行按压裂片,可同时得到多个单片玻璃,进一步提高提高了加工玻璃的生产效率。

图8为本发明实施例提供的一种丝网印刷菲林的设计示意图,如图8所述,丝印器包括:与玻璃切割图匹配的丝网印刷菲林,丝网印刷菲林的图案810数量与中片玻璃内的产品外形激光线数量相等;丝网印刷菲林的每一图案810位置与中片玻璃的产品外形激光线范围内的区域位置一一对应。

具体地,丝印器包括:与玻璃切割图匹配的丝网印刷菲林。其中,根据玻璃切割图的激光切割线切割后的加工玻璃上呈现出的切割图案与玻璃切割图的激光切割线一致,由此加工玻璃上呈现出的切割图案与丝网印刷菲林匹配。对比图2和图8可知,丝网印刷菲林的图案810数量与中片玻璃240内的产品外形激光线220数量相等,丝网印刷菲林的图案810排布方式与产品外形激光线220的排布方式一致,例如可以呈6行5列的阵列排布。丝网印刷菲林的每一图案810的具体位置与中片玻璃240的产品外形激光线220范围内的区域位置一一对应。由此,丝印器给中片玻璃240丝印时,可以同时对中片玻璃240上的每一单片玻璃241进行丝印,相比现有技术丝印单片玻璃241,丝印效率由一片改为多片,进一步提高了加工玻璃的生产效率。

可选地,裂片治具包括上板和下板;上板包括至少两个突柱,突柱面与产品外形激光线包围的区域大小一致,突柱排布位置与中片玻璃上的产品外形激光线的排布位置一致;下板包括至少两个凹槽,凹槽的大小、数量和排布位置与突柱对应设置。

可选地,上板还包括第一穿孔和第二穿孔;下板还包括耳槽和销钉;第一穿孔用于固定上板,耳槽用于固定下板;第二穿孔与销钉对应设置,用于根据通孔与销钉位置进行快速对位,使突柱与凹槽一一对应。

具体地,继续参考图4和图5,上板还包括第一穿孔520和第二穿孔530。下板还包括耳槽420和销钉430。其中,第一穿孔520可以将上板固定某一装置上,例如可以是机械臂。耳槽420可以将下板固定在某一位置。例如机械臂可以移动上板,使上板的每一突柱510与下板的每一凹槽410一一对应,并移动上板沿垂直于中片玻璃的平面的方向对中片玻璃进行加压,使中片玻璃沿产品外形激光线开裂,从而可以得到多个单片玻璃。除此之外,第二穿孔530与销钉430对应设置,可以根据第二穿孔530与销钉430位置进行快速对位,防止上板和下板的相对位置错动,进一步使突柱510与凹槽410一一对应,实现上板对中片玻璃进行按压裂片时与下板的精准对位。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 平板玻璃的切割线加工装置、平板玻璃的切割线加工方法及平板玻璃的制造方法

- 板状物的切线加工装置及板状物的切线加工方法以及玻璃板的制造装置及玻璃板的制造方法