餐具组装热熔机

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及餐具加工技术领域,特别涉及一种餐具组装热熔机。

背景技术

日常生活中用到的餐具很多是带有塑料手柄的,特别是一些儿童餐具,避免餐具手柄烫到孩童。

目前,市面上的这类带有塑料手柄的餐具都是人工组装,通过电加热在1-2秒内使餐具金属头部达到红热(温度300-350℃),然后人工将餐具塑料手柄插在金属头部上,冷却后实现最终产品的封装。

由此可见,人工组装的缺点是效率低下,人工费贵,并且工人在无保护强电的环境下存在一定的安全隐患。

发明内容

本发明提供一种餐具组装热熔机,可以解决现有技术中的对于带有塑料手柄的餐具完全依靠人工操作的问题。

本发明提供了一种餐具组装热熔机,包括:

平台;

相向设置的第一伸缩件和第二伸缩件,分别固定于平台上,第一伸缩件的伸缩端连接有第一承载座,第一承载座上具有多个第一卡位,第二伸缩件的伸缩端连接有第二承载座,第二承载座上具有多个第二卡位;

第三伸缩件,垂直于平台固定于平台上,第三伸缩件的伸缩端朝向平台方向;

加热组件,连接于第三伸缩件的伸缩端,用于对第一卡位或第二卡位上的材料进行加热。

可选的,加热组件包括:

电磁铁,连接于第三伸缩件的伸缩端;

电焊机,固定于平台上,电磁铁在上移过程中与电焊机的负极铜块及正极弹性垫片能够处于同一水平面。

可选的,加热组件还包括:

第四伸缩件,垂直于第一伸缩件的方向固定于平台上,第四伸缩件与平台平行设置;

移动板,与第三伸缩件的固定端垂直固连,移动板与第四伸缩件40的伸缩端固连,移动板上具有穿孔,第三伸缩件部分穿过穿孔。

可选的,还包括夹持组件,夹持组件设置于第一伸缩件和第二伸缩件的轴向上,夹持组件位于第一伸缩件和第二伸缩件之间,用于对第一卡位和第二卡位之间的餐具进行夹持。

可选的,平台上还固定有承载板,承载板位于第一承载座及第二承载座的下方,承载板上具有下料孔,下料孔与平台连通,平台上还连接有拨动机构,拨动机构设置于第一伸缩件和第二伸缩件之间,以将餐具拨动至下料孔内。

可选的,拨动机构包括第五伸缩件,第五伸缩件平行于第四伸缩件设置,固定于平台上,第五伸缩件的伸缩端固定有拨动件。

可选的,夹持组件包括固定件和移动件,固定件固定于平台上,且与移动件对称设置于第一伸缩件和第二伸缩件的轴向的两侧,拨动件通过移动件与第五伸缩件的伸缩端固连,以使移动件及拨动件同时沿第五伸缩件的伸缩进行移动。

可选的,第一承载座、第二承载座、加热组件及拨动机构上均连接有一导向机构,导向机构用于使第一承载座、第二承载座、加热组件及拨动机构沿其运动方向稳定移动。

可选的,导向机构包括导轨滑块组件。

可选的,还包括处理器和与处理器信号连接的控制面板,处理器分别与第一伸缩件、第二伸缩件、第三伸缩件、第四伸缩件、第五伸缩件、与电磁铁连接的继电器及电焊机信号连接,以分别控制第一伸缩件、第二伸缩件、第三伸缩件、第四伸缩件、第五伸缩件、与电磁铁连接的继电器及电焊机的启闭状态、工作顺序及移动距离或启闭时长,控制面板用于输入预设信息。

与现有技术相比,本发明的有益效果在于:本发明提供的热熔机通过设置的第一承载座和第二承载座可以将需要热熔的金属头部和耐热手柄部分分别卡在第一卡位和第二卡位上,随后通过第三伸缩件带动加热组件移动至第一卡位或第二卡位上,若金属头部再第一卡位则移动至第一卡位处使加热组件对其上的金属头部进行加热使其达到热熔温度,再通过第一伸缩件和第二伸缩件的同步伸长使金属头部和耐热手柄部分相向移动直至两者互相嵌套合为一体则完成了金属头部和耐热手柄部分的热熔组合,从而避免了人工组装的繁琐及安全隐患,且由于可同时设多个第一卡位和第二卡位,能够使多组餐具同时完成热熔,极大的提高了热熔效率,节省人工成本。

附图说明

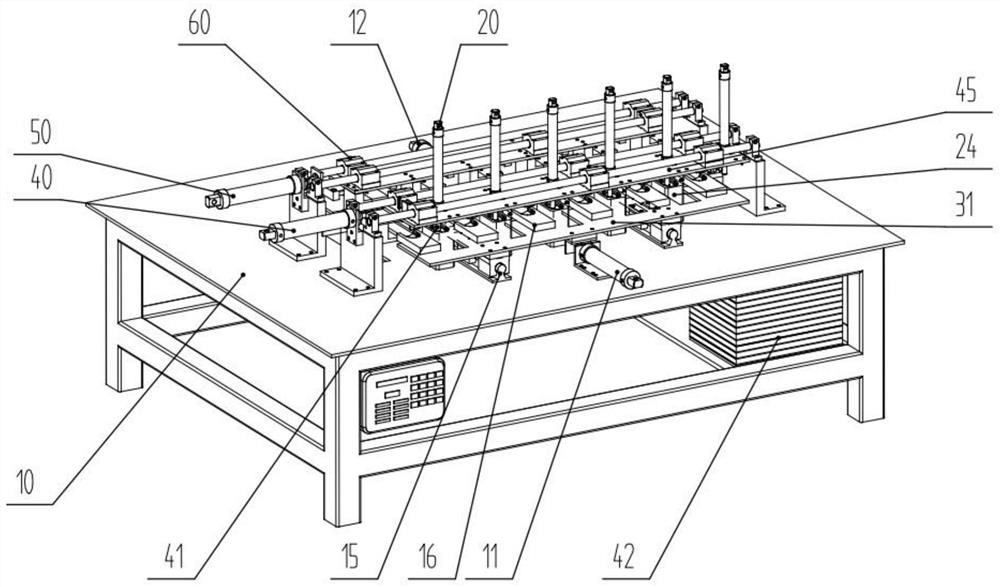

图1为本发明实施例提供的一种餐具组装热熔机的结构示意图;

图2为本发明实施例提供的一种餐具组装热熔机的后视图;

图3为本发明实施例提供的一种餐具组装热熔机的右视图;

图4为本发明实施例提供的一种餐具组装热熔机的俯视图的剖视图;

图5为本发明实施例提供的一种餐具组装热熔机的夹持组件的结构示意图;

图6为本发明实施例提供的一种餐具组装热熔机的工作流程图。

附图标记说明:

10-平台,11-第一伸缩件,12-第二伸缩件,13-第一承载座,14-第一卡位,15-第二承载座,16-第二卡位,20-第三伸缩件,30-夹持组件,300-固定件,301-移动件,31-承载板,32-下料孔,40-第四伸缩件,41-电磁铁,42-电焊机,43-负极铜块,44-正极弹性垫片,45-移动板,50-第五伸缩件,51-拨动件,60-导向机构,70-金属头部,71-手柄。

具体实施方式

下面结合附图,对本发明的一个具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明的技术方案和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1-3所示,本发明实施例提供的一种餐具组装热熔机,包括:平台10、相向设置的第一伸缩件11和第二伸缩件12、第三伸缩件20和加热组件,相向设置的第一伸缩件11和第二伸缩件12分别固定于平台10上,第一伸缩件11的伸缩端连接有第一承载座13,第一承载座13上具有多个第一卡位14,第二伸缩件4的伸缩端连接有第二承载座15,第二承载座15上具有多个第二卡位16,第三伸缩件20垂直于平台10固定于平台10上,第三伸缩件20的伸缩端朝向平台10方向,加热组件连接于第三伸缩件20的伸缩端,用于对第一卡位14或第二卡位16上的材料进行加热。

本发明提供的热熔机通过设置的第一承载座和第二承载座可以将需要热熔的金属头部和耐热手柄部分分别卡在第一卡位和第二卡位上,随后通过第三伸缩件带动加热组件移动至第一卡位或第二卡位上,若金属头部再第一卡位则移动至第一卡位处使加热组件对其上的金属头部进行加热使其达到热熔温度,再通过第一伸缩件和第二伸缩件的同步伸长使金属头部和耐热手柄部分相向移动直至两者互相嵌套合为一体则完成了金属头部和耐热手柄部分的热熔组合,从而避免了人工组装的繁琐及安全隐患,且由于可同时设多个第一卡位和第二卡位,能够使多组餐具同时完成热熔,极大的提高了热熔效率,节省人工成本。

餐考图3,加热组件包括:电磁铁41和电焊机42,电磁铁41连接于第三伸缩件20的伸缩端,电焊机42固定于平台10上,电磁铁41在上移过程中与电焊机42的负极铜块43及正极弹性垫片44能够处于同一水平面。

在本实施例中,对于金属头部70的加热,如将金属头部70放置于第一卡位14上,通过第三伸缩件20的伸长使其下端的通电的电磁铁41下移直至接触金属头部70,使其将金属头部70吸引随后第三伸缩件20缩短将金属头部70上移至与正极弹性垫片44及接触电焊机42的正极铜电极形成强电回路使金属头部70短时间内达到高温红热300℃-350℃,实现加热,随后电磁铁41断电释放金属头部70至第一卡位14上,再通过第一伸缩件11和第二伸缩件12的同步伸长使其与塑料手柄71部分热熔在一起。

在本实施例中,加热组件还包括:第四伸缩件40和移动板45,第四伸缩件40垂直于第一伸缩件11的方向固定于平台10上,第四伸缩件40与平台10平行设置,第四伸缩件30的伸缩端与第三伸缩件20的固定端连接,移动板45与第三伸缩件20的固定端垂直固连,移动板45上具有穿孔,第三伸缩件20部分穿过穿孔,通过移动板45可以同时带动多个第三伸缩件20同步移动,从而使多个第三伸缩件20随着一个第四伸缩件40左右移动,实现一个部件同时带动多个部件的同步移动,节省了设备投入,简化了设备结构。

对于金属头部70的加热,如先将金属头部70放置于第一卡位14的旁侧位置,可在此位置设置放置槽,首先第三伸缩件20位于放置槽的正上方,通过第三伸缩件20的伸长使其下端通电的电磁铁41下移直至接触金属头部70,使其将金属头部70吸引,随后第三伸缩件20缩短将金属头部70上移至与负极铜块43接触,在本实施例中,正极弹性垫片44通过固定板固定在平台10上,负极铜块43与第三伸缩件20的固定端固连,且负极铜块43位于正极弹性垫片44的前侧,随后控制第四伸缩件30伸长或缩短则带动金属头部70左右移动至第一卡位14的正上方,在此过程中金属头部70接触正极弹性垫片43,形成强电回路使金属头部70短时间内达到高温红热300-350℃,实现加热,随后电磁铁41断电释放金属头部70至第一卡位14上,再通过第一伸缩件11和第二伸缩件12的同步伸长使其与塑料手柄71部分热熔在一起。

为了实现餐具的自动化加工避免需要手工拿取加工后的餐具在本实施例中,还包括夹持组件30,夹持组件30设置于第一伸缩件11和第二伸缩件12的轴向上,夹持组件30位于第一伸缩件11和第二伸缩件12之间,用于对第一卡位14和第二卡位16之间的餐具进行夹持,则当热熔完成后,餐具加工为一体,随着第一伸缩件11和第二伸缩件12的同步缩短,则夹持组件30对餐具进行夹持。

参考图4和5,平台10上还固定有承载板31,承载板31位于第一承载座13及第二承载座15的下方,承载板31上具有下料孔32,下料孔32与平台10连通,平台10上还连接有拨动机构,拨动机构设置于第一伸缩件11和第二伸缩件12之间,以将餐具拨动至下料孔32内,经夹持的餐具脱离第一伸缩件11和第二伸缩件12,随着夹持组件30的松开则落至承载板31上,随着拨动机构的拨动使其从下料孔32掉落进行收集,避免手动操作。

可选的,拨动机构包括第五伸缩件50,第五伸缩件50平行于第四伸缩件40设置,固定于平台10上,第五伸缩件50的伸缩端固定有拨动件51。

可选的,夹持组件30包括固定件300和移动件301,固定件300固定于平台10上,且与移动件301对称设置于第一伸缩件11和第二伸缩件12的轴向的两侧,拨动件51通过移动件301与第五伸缩件50的伸缩端固连,以使移动件301及拨动件51同时沿第五伸缩件50的伸缩进行移动,将拨动件551和移动件301均与第五伸缩件50的伸缩端固连,能够实现固定件300和移动件301松开的同时拨动件51将餐具拨动至下料孔32内。

可选的,第一承载座13、第二承载座15、加热组件及拨动机构上均连接有一导向机构60,导向机构60用于使第一承载座13、第二承载座15、加热组件及拨动机构沿其运动方向稳定移动,导向机构60保证了各自的移动方向不会产生偏移。

可选的,导向机构60包括导轨滑块组件。

可选的,还包括处理器和与处理器信号连接的控制面板,处理器分别与第一伸缩件11、第二伸缩件12、第三伸缩件20、第四伸缩件40、第五伸缩件50、与电磁铁41连接的继电器及电焊机42信号连接,以分别控制第一伸缩件11、第二伸缩件12、第三伸缩件20、第四伸缩件40、第五伸缩件50、与电磁铁41连接的继电器及电焊机42的启闭状态、工作顺序及移动距离或启闭时长,控制面板用于输入预设信息,进而可实现餐具的全程无人自动封装操作,采用全自动的电气控制系统(处理器),大大提升生产效率的同时也更加安全和稳定,经过计算工作效率提升6-8倍,成本降低三分之一。

使用方法及工作原理:在本实施例中,第一伸缩件11、第二伸缩件12、第三伸缩件20、第四伸缩件40、第五伸缩件50均为气缸,但不仅限于气缸,能实现伸缩的其他部件均可,如电动伸缩杆、液压缸等均可,通过处理器对各气缸的运动方向、运动时间、运动距离时实现精确控制,参考图6,本实施例中的热熔机为六工位,可同时进行6个餐具的热熔组装,并且可更换定位装置实现餐叉、餐刀或餐勺的组装。为了不产生混淆,以下只以一个工位的勺子热熔组装过程为例,进行详细说明,具体步骤如下:

(1)第一步:人工将塑料手柄71放置在⑤工位,金属勺子(金属头部70)放在①工位;

(2)第二步:A向气缸(第三伸缩件20)开始工作带动电磁铁41向下移动,吸住①工位的金属勺子,A向气缸(第三伸缩件20)收缩带动金属勺子上移80mm至②工位,此时金属勺子接触到了电焊机42的负极铜块(43)。

(3)第三步:B向气缸(第四伸缩件40)工作,带动6个A向气缸(第三伸缩件20)和金属勺子水平移动70mm至③工位。(这一运动过程中勺子尾部接触电焊机42的正极弹性垫片44,形成强电回路金属勺子1s内达到高温红热300-350℃)。

(4)第四步:电磁铁41在③工位断电消磁,金属勺子自然掉落进入④工位。

(5)第五步:两个C向气缸(第一伸缩件11和第二伸缩件12)同时相向运动将金属勺子由④工位推至⑦工位,将塑料柄71由⑤工位推至⑥工位,在此过程中D向气缸(第五伸缩件50)伸缩推动移动件301朝向固定件300移动使两者将热熔为一体的餐具夹紧,如图5状态。

第六步:D向气缸(第五伸缩件50)反向伸缩推动移动件301远离固定件300,使成品餐具脱离机器,同时带动拨动件51同向移动以使餐具经下料孔32落入设置在平台1下方的收集槽内,完成一个工作循环。

以上公开的仅为本发明的几个具体实施例,但是,本发明实施例并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

- 餐具组装热熔机

- 一种组装装置及热熔机