一种线材加热炉炉内热过程仿真方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及一种仿真方法,尤其涉及一种线材加热炉炉内热过程仿真方法。

背景技术

加热炉被广泛应用于工业生产和科学研究中,由于这类对象使用方便,可以通过调节输出功率来控制温度,进而得到较好的控制性能,故在冶金、机械、化工等领域中得到了广泛的应用,在一些工业过程控制中,工业加热炉是关键部件,炉温控制精度及其工作稳定性已成为产品质量的决定性因素。但是目前加热炉对线材的加热过程成本较高,线材加热中无法及时规避燃料、温度、压强和含氧量带来的加热故障,造成线材加热的效果不好,导致线材的浪费。因此在实时线材加热加工前,需要对加热过程进行仿真,规避加热过程中存在的隐患。

目前只有全脉冲烧嘴或全常规烧嘴的仿真模型,没有两者组合使用的仿真模型。

发明内容

发明目的:本发明旨在提供一种线材加热炉炉内热过程仿真方法,解决目前由脉冲烧嘴和常规烧嘴组合式线材加热炉炉内热过程无法仿真的问题,解决目前由脉冲烧嘴和常规烧嘴组合式线材加热炉加热中无法及时规避燃料、温度、压强和含氧量带来的加热故障的问题。

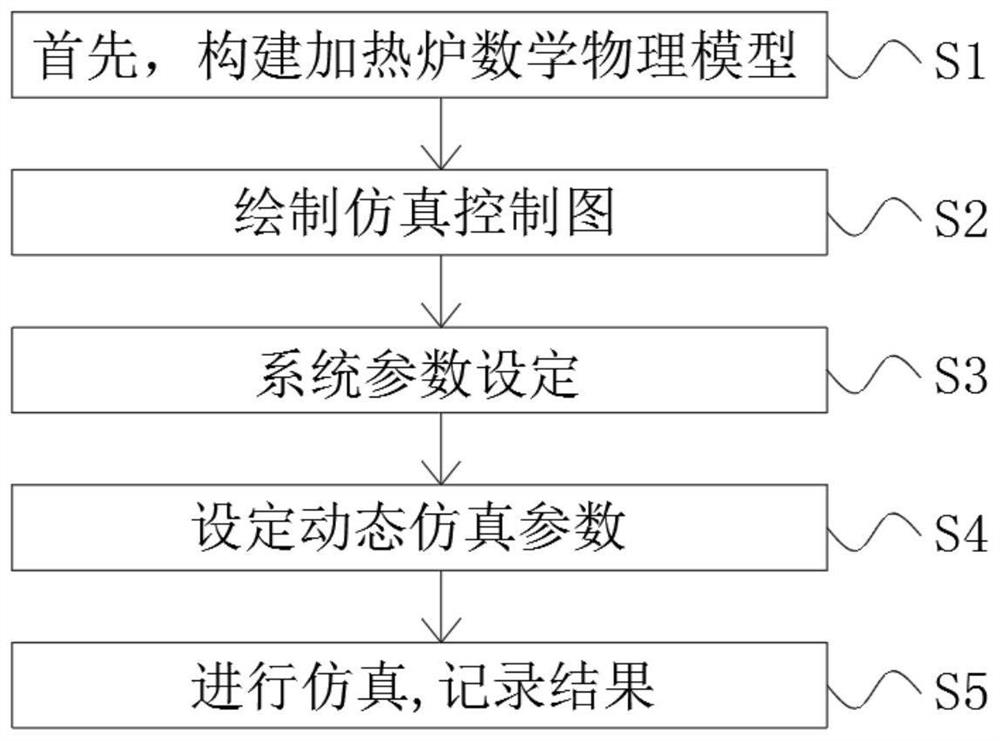

技术方案:本发明所述的线材加热炉炉内热过程仿真方法,包括以下步骤:

(1)在CFD软件中构建加热炉本体的模型,所述模型包括脉冲烧嘴和常规烧嘴不同的工作方式和相互影响;

(2)在CFD软件中构建加热炉控制系统的模型,所述控制系统模型消除脉冲烧嘴和常规烧嘴相互间造成的炉内温度场的波动;

(3)设定加热炉系统的静态仿真参数;

(4)设定加热炉系统的动态仿真参数;

(5)仿真加热炉系统,获得脉冲烧嘴和常规烧嘴组合式加热炉炉内热过程的仿真结果。

步骤(1)中加热炉本体的模型包括预热段、加热段和均热段,加热段的长度设定20-30m,宽度设定为10-20m,绘制完成后按照比例缩小50-100倍。

步骤(2)加热炉控制系统的模型包括供应模块模型、调节模块的模型、燃烧实现模块的模型和监测模块的模型,所述调节模块模型与供应模块模型连接,供应模块模型与燃烧实现模块连接,监测模块模型与燃烧实现模块模型连接。

所述调节模块模型包括进料调节阀、空气调节阀和压力调节器,所述燃烧实现模块模型包括加热炉本体和线材,所述监测模块模型包括压力表和温度计。

步骤(3)中,加热炉的预热段温度设定为100-400℃,加热炉的加热段温度设定为1200-1500℃,加热炉的均热段温度设定为1000-1200℃。

步骤(3)中,进料调节阀预设煤气的进料速率为50-200m3/h;空气调节阀预设的空气输入速率为50-250m3/h。

步骤(3)中,动态参数包括煤气与空气的比例、加热炉内部的含氧量和炉膛负压;所述煤气与空气的比例为1:(1.07-1.30),所述加热炉内的含氧量为1.5%-3%,所述炉膛负压为9.8-29.4Pa。

所述煤气与空气的比例参数通过改变进料调节阀和空气调节阀对进入的煤气和空气速率调节;所述炉膛负压通过压力调节器调节。

步骤(5)每仿真1min对应实际燃烧1-1.5h;仿真加热过程中,每隔1-2min调整一次动态参数,记录变换的参数;记录参数包括燃料消耗量、空气消耗量、炉内含氧量、炉内温度和炉内压力数值;最后将记录参数输出,绘制数值变化曲线。

有益效果:与现有技术相比,本发明显著优点通过CFD仿真软件建立脉冲烧嘴和常规烧嘴组合式加热炉内热系统的仿真模型,通过仿真,快速验证预定加热工艺是否满足所加热钢种在全脱碳敏感区和总脱碳敏感区的加热质量要求;了解热过程出现的安全隐患等问题,及时规避,使安全得到保障,减少成本的浪费,节约成本。

附图说明

图1为本发明的流程图;

图2为本发明内热炉的结构示意图;

图3为本发明加热炉内热过程仿真软件图;

图4为本发明加热炉内热过程仿真结果图。

具体实施方式

下面结合附图对本发明的技术方案作进一步说明。

由图1和图2可知,本发明所述的由脉冲烧嘴和常规平焰烧嘴组合式线材加热炉炉内热过程仿真方法,包括以下步骤:

(1)在CFD软件中构建加热炉本体的模型,所述模型包括脉冲烧嘴和常规烧嘴不同的工作方式和相互影响;

(2)在CFD软件中构建加热炉控制系统的模型,所述控制系统模型消除脉冲烧嘴和常规烧嘴相互间造成的炉内温度场的波动;

(3)设定加热炉系统的静态仿真参数;

(4)设定加热炉系统的动态仿真参数;

(5)仿真加热炉系统,获得采用脉冲烧嘴和常规平焰烧嘴组合式烧嘴加热炉炉内热过程的仿真结果。

步骤(1)中加热炉本体的模型包括预热段、加热段和均热段,加热段的长度设定20-30m,宽度设定为10-20m,绘制完成后按照比例缩小50-100倍。

步骤(2)加热炉控制系统的模型包括供应模块模型、调节模块的模型、燃烧实现模块的模型和监测模块的模型,所述调节模块模型与供应模块模型连接,供应模块模型与燃烧实现模块连接,监测模块模型与燃烧实现模块模型连接。所述调节模块模型包括进料调节阀、空气调节阀和压力调节器,所述燃烧实现模块模型包括加热炉本体和线材,所述监测模块模型包括压力表和温度计。

步骤(3)中,加热炉的预热段温度设定为100-400℃,加热炉的加热段温度设定为1200-1500℃,加热炉的均热段温度设定为1000-1200℃。

步骤(3)中,进料调节阀预设煤气的进料速率为50-200m3/h;空气调节阀预设的空气输入速率为50-250m3/h。

步骤(3)中,动态参数包括煤气与空气的比例、加热炉内部的含氧量和炉膛负压;所述煤气与空气的比例为1:(1.07-1.30),所述加热炉内的含氧量为1.5%-3%,所述炉膛负压为9.8-29.4Pa。所述煤气与空气的比例参数通过改变进料调节阀和空气调节阀对进入的煤气和空气速率调节;所述炉膛负压通过压力调节器调节。

步骤(5)每仿真1min对应实际燃烧1-1.5h;仿真加热过程中,每隔1-2min调整一次动态参数,记录变换的参数;记录参数包括燃料消耗量、空气消耗量、炉内含氧量、炉内温度和炉内压力数值;最后将记录参数输出,绘制数值变化曲线。

图3为本发明加热炉内热过程仿真软件界面,图4为本发明加热炉内热过程仿真结果图。

以合金冷镦钢进行不同参数仿真。

实施例1,加热炉的长度设定为25.5m,宽度设定为14.8m,绘制完成后按照比例缩小100倍,使加热炉模型与实际加热炉外型相同。加热炉的预热段温度设定为370℃,加热炉的加热段温度设定为1280℃,加热炉的均热段温度设定为1150℃,使加热炉各段保证加热过程中的温度要求。进料调节阀预设煤气的进料速率为140m3/h,空气调节阀预设的空气输入速率为150m3/h,预设固定参数,方便加热过程的发生。煤气与空气的比例为1:1.07,加热炉内的含氧量为2.0%,炉膛负压为15Pa。在仿真加热过程中,每仿真1min对应实际燃烧1h,加快加热的过程,便于仿真。

实施例2,加热炉的长度设定为25.5m,宽度设定为14.8m,绘制完成后按照比例缩小100倍,使加热炉模型与实际加热炉外型相同。加热炉的预热段温度设定为370℃,加热炉的加热段温度设定为1280℃,加热炉的均热段温度设定为1150℃,使加热炉各段保证加热过程中的温度要求。进料调节阀预设煤气的进料速率为140m3/h,空气调节阀预设的空气输入速率为160m3/h,预设固定参数,方便加热过程的发生。动态参数包括煤气与空气的比例、加热炉内部的含氧量和炉膛负压,煤气与空气的比例为1:1.14,加热炉内的含氧量为2.5%,炉膛负压为20Pa,煤气与空气的比例参数通过改变进料调节阀和空气调节阀对进入的煤气和空气速率进行调节,炉膛负压通过压力调节器进行调节,方便对炉内各项参数进行更改,对加热过程进行监测,掌握加热的过程。根据上述技术方案,系统参数预设完成后,对加热过程进行仿真,实时记录加热过程的燃料消耗量、空气消耗量、炉内含氧量、炉内温度和炉内压力数值,在仿真加热过程中,每仿真1min对应实际燃烧2h,加快加热的过程,便于仿真。在仿真加热过程中,每隔0.5min调整一次动态参数,并对变换的参数进行记录,记录参数变换后的燃料消耗量、空气消耗量、炉内含氧量、炉内温度和炉内压力数值,最后将记录数值输出,通过电脑绘制数值变化曲线,便于对加热过程数据的掌握。

实施例3,加热炉的长度设定为25.5m,宽度设定为14.8m,绘制完成后按照比例缩小100倍,使加热炉模型与实际加热炉外型相同。加热炉的预热段温度设定为370℃,加热炉的加热段温度设定为1280℃,加热炉的均热段温度设定为1150℃,使加热炉各段保证加热过程中的温度要求。进料调节阀预设煤气的进料速率为140m3/h,空气调节阀预设的空气输入速率为170m3/h,预设固定参数,方便加热过程的发生。煤气与空气的比例为1:1.21,加热炉内的含氧量为2.8%,炉膛负压为25Pa,煤气与空气的比例参数通过改变进料调节阀和空气调节阀对进入的煤气和空气速率进行调节,炉膛负压通过压力调节器进行调节,方便对炉内各项参数进行更改,对加热过程进行监测,掌握加热的过程。

在仿真加热过程中,每仿真1min对应实际燃烧0.5h,加快加热的过程,便于仿真;每隔2min调整一次动态参数,并对变换的参数进行记录,记录参数变换后的燃料消耗量、空气消耗量、炉内含氧量、炉内温度和炉内压力数值,最后将记录数值输出,通过电脑绘制数值变化曲线,便于对加热过程数据的掌握。

对3次不同实施例参数的仿真结果,即加热过程曲线进行分析,采用实施例2中的参数的设定为最优的加热曲线,能够满足合金冷镦钢全脱碳敏感区和总脱碳敏感区的加热质量要求。按实施列2中参数的设定,进行实际生产,合金冷镦钢能够实际稳定实现全脱碳为:0,总脱碳≤0.8%D

将本专利的仿真结果除了用于冷镦钢,还用于弹簧钢和高标轴承钢的实际生产,对所对应的参数进行了规避,规避后与规避前的对比结果如表1和表2。

表1

表2

- 一种线材加热炉炉内热过程仿真方法

- 一种线材加热炉垫块高度与温度场数值仿真方法