用于可变气门升程系统的轴套结构

文献发布时间:2023-06-19 12:13:22

技术领域

本发明属于发动机可变气门升程(VVL)技术领域,更具体地说,是涉及一 种用于可变气门升程系统的轴套结构。

背景技术

内燃机作为目前热效率最高、应用最为广泛的动力机械,发出的总功率占 全世界所用动力装置总功率的90%,是世界石油能源的主要消费渠道。随着汽车 保有量的增加,内燃机石油消费量将迅速增加,石油供需矛盾必然日趋严重, 在消耗大量能源的同时,内燃机也是大气环境,特别是城市大气环境污染的最 大源泉,由此可见,创新内燃机技术,对于节约能源,减轻环境污染具有重大 意义。另一方面,随着世界各国排放法规的日趋严格,低排放和环保已经成为 发动机进入市场的前提条件,成为目前汽车工业所面临的重要课题。传统内燃 机,气门升程是固定不变的,导致无论是大负荷还是小负荷工况,气门升程开启一样,造成能源浪费,热效率低。现有技术中没有很好的机械结构防错,此 种设计的挡圈能够很好的避免此种问题,当电磁阀销异常伸出时,挡圈可以保 护,使异常伸出的阀销不会与芯轴相互作用。

发明内容

本发明所要解决的技术问题是:针对现有技术的不足,提供一种结构简单, 成本低,在轴套与芯轴配合工作时,能够精确实现芯轴对轴套的驱动,阀销对 轴套相对于芯轴轴向移动的驱动,使得发动机始终在最佳工况工作,降低油耗, 控制轴套不会过度位移,并且位移时防止轴套与其他部件碰撞并减小噪音,提 升NVH性能,简化整体结构及加工工艺,降低成本的用于可变气门升程系统的 轴套结构。

要解决以上所述的技术问题,本发明采取的技术方案为:

本发明为一种用于可变气门升程系统的轴套结构,所述的用于可变气门升 程系统的轴套结构包括轴套,轴套活动套装在芯轴上,轴套包括轴套本体和调 节部件,调节部件上设置挡圈、提前下销斜面、位移槽,位移槽包括位移螺旋 线Ⅰ、位移螺旋线Ⅱ、高位直线部、矮位直线部,提前下销斜面位于位移槽内, 调节部件为有回位斜面结构或无回位斜面结构,调节部件为有回位斜面结构时, 提前下销斜面设置为位于回位斜面侧面位置的结构,所述的位移螺旋线Ⅰ、位 移螺旋线Ⅱ、高位直线部、矮位直线部呈Y字型结构。

所述的用于可变气门升程系统的轴套结构还包括电磁阀,电磁阀分为可自 动回位的电磁阀和不可自动回位的电磁阀,可自动回位的电磁阀中有弹性元件, 可自动回位的电磁阀匹配无回位斜面的调节部件,不可自动回位的电磁阀匹配 有回位斜面的调节部件。

所述的轴套包括轴套A、轴套B,轴套A和轴套B分别套装在芯轴上,轴套 A包括调节部件A,轴套B包括调节部件B。

所述的轴套A的调节部件A上设置挡圈A、提前下销斜面A、回位斜面A、 位移槽A,位移槽A包括位移螺旋线AⅠ、位移螺旋线AⅡ、高位直线部A、矮 位直线部A,提前下销斜面A、回位斜面A位于位移槽A内,提前下销斜面A位 于回位斜面A侧面位置,所述的位移螺旋线Ⅰ、位移螺旋线Ⅱ、高位直线部A、 矮位直线部A呈Y字型结构。

所述的轴套B的调节部件B上设置挡圈B、提前下销斜面B、回位斜面B、 位移槽B,位移槽B包括位移螺旋线BⅠ、位移螺旋线BⅡ、高位直线部B、矮 位直线部B,提前下销斜面B、回位斜面B位于位移槽B内,提前下销斜面B位 于回位斜面B侧面位置,所述的位移螺旋线Ⅲ、位移螺旋线BⅡ、高位直线部B、 矮位直线部B呈Y字型结构。

所述的用于可变气门升程系统的轴套结构的电磁阀包括外壳、销轴、连接 杆、阀销A、阀销B、底座,所述的电磁阀为可自动回位的电磁阀时,阀销A和 阀销B上分别设置支撑座,阀销A和阀销B上分别套装弹性元件,所述的电磁 阀为不可自动回位的电磁阀时,阀销A和阀销B上无支撑座,阀销A和阀销B 上无弹性元件。

所述的轴套上设置环形定位槽Ⅰ和环形定位槽Ⅱ,芯轴上设置定位孔,定 位孔内安装弹簧,弹簧每端分别安装一个定位钢珠。

所述的轴套需要向右移动时,阀销A伸出首先与调节部件A的提前下销斜 面A相互接触,随着芯轴继续旋转,与调节部分A的位移螺旋线Ⅰ相互接触, 阀销A将调节部分A向右推动,此时调节部分A与调节部分B轴向拉开距离, 阀销A将调节部分A推向右侧后,随着芯轴的继续旋转,阀销A与调节部分B 的位移螺旋线BⅠ相互接触,将调节部分B推向右边,阀销A推动调节部分B后, 经过调节部分B的矮位直线部B与高位直线部B,对轴套的轴向位移距离进行限 定,随后阀销A进入调节部分A的回位斜面A,被推回到电磁阀阀销A原位置锁 死。

所述的轴套1需要向左移动时,阀销B伸出首先与调节部分B的提前下销 斜面B相互接触,随着芯轴继续旋转,与调节部分B的位移螺旋线BⅡ相互接触, 将调节部分B向左推动,此时调节部分B与调节部分A的轴向拉开距离,阀销B 将调节部分B推向左侧后,随着芯轴的继续旋转,阀销B与调节部分A的位移 螺旋线Ⅱ相互接触,将调节部分A推向左边,阀销B推动调节部分A后经过调节 部分A的矮位直线部A与高位直线部A,对轴套的轴向位移距离进行限定,随后 阀销B进入调节部分B的回位斜面B,被推回到电磁阀阀销B原位置锁死。

所述的轴套的轴套本体和调节部件为一体式结构或分体式结构,轴套本体 和调节部件为一体式结构时,轴套为机加工一体成型方式加工而成的结构,轴 套本体和调节部件为分体式结构时,轴套本体采用机加工方式加工而成的结构, 调节部件为MIM工艺加工而成的结构。

采用本发明的技术方案,能得到以下的有益效果:

本发明所述的用于可变气门升程系统的轴套结构,轴套与调节部件相互配 合并有角度关系,为使切换时轴套与滚子摇臂不产生干涉,需要当在阀销与位 移螺旋线相互作用时,轴套上的每组凸轮组件的凸轮与滚子摇臂的接触位置均 为凸轮基圆位置,此时轴套发生轴向移动,才不会与滚子摇臂产生干涉。调节 部件与轴套可以使用机加工做成一体式,也可以做成分体式。做成分体式时, 调节部分可以使用MIM工艺进行加工,降低调节部分的制造成本。轴套为分体 式结构时,轴套与调节部件使用多种连接方式,可以使用冷热压装工艺,也可 以使用激光焊接工艺。每个轴套的调节部件上的位移槽的位移螺旋线Ⅰ配合一 个阀销工作,能够控制轴套向一个方向移动,而每个轴套的调节部件的位移槽 的位移螺旋线Ⅱ配合一个阀销工作,能够控制轴套向另一个方向移动。位移槽 的直线部分为高位直线部和矮位直线部,直线部的设置可以控制轴套不会进行 过度位移,轴套发生位移时,可以防止轴套与其他部件碰撞并减小噪音,对NVH 性能有有益影响。调节部件切换到中间状态时,此时其中一个轴套切换完毕, 另一个轴套尚未切换,阀销经过切换完毕的轴套的矮位直线部与高位直线部所 包裹的直线沟槽部分,即将进入下一个调节部分位移螺旋线之前的直行部分。 两个轴套均切换完毕时,阀销通过回位斜面,随着芯轴的旋转,回位斜面将阀 销顶回电磁阀。调节部件为有回位斜面结构或无回位斜面结构,配合带弹性元 件或无弹性元件的电磁阀工作,本发明所述的用于可变气门升程系统的轴套结 构,结构简单,成本低,在轴套与芯轴配合工作时,能够精确实现芯轴对轴套 的驱动,阀销对轴套相对于芯轴轴向移动的驱动,使得发动机始终在最佳工况 工作,降低油耗,控制轴套不会过度位移,并且位移时防止轴套与其他部件碰 撞并减小噪音,提升NVH性能,简化整体结构及加工工艺,降低成本。

附图说明

下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

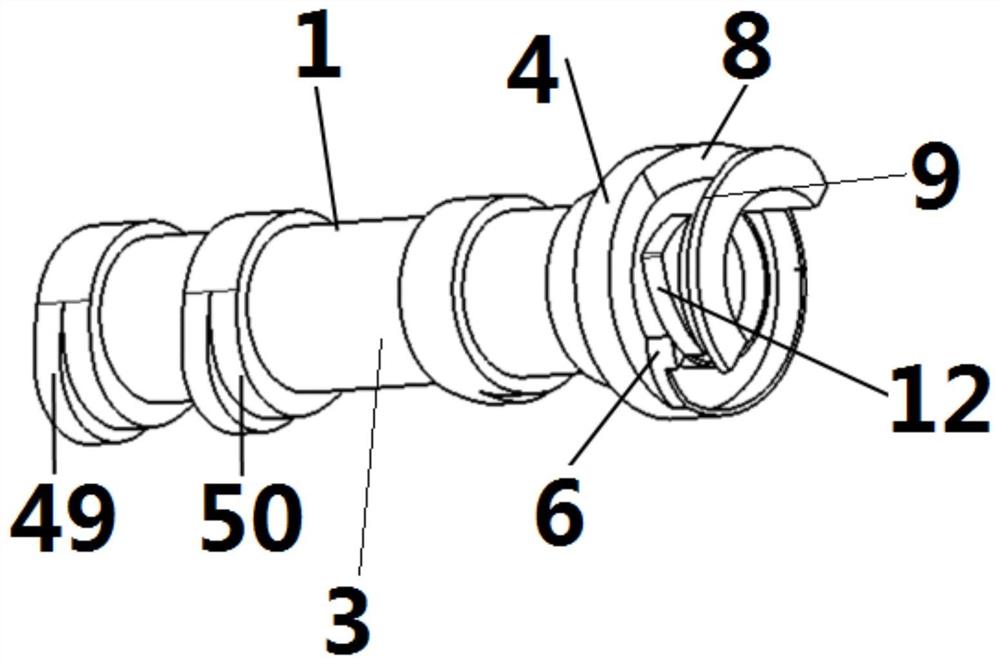

图1为本发明所述的用于可变气门升程系统的轴套结构的调节部件的结构 示意图;

图2为本发明所述的用于可变气门升程系统的轴套结构的调节部件的另一 角度的结构示意图;

图3为本发明所述的用于可变气门升程系统的轴套结构的的结构示意图;

图4为本发明所述的用于可变气门升程系统的轴套结构与电磁阀的布置的 结构示意图;

图5a为本发明所述的用于可变气门升程系统的轴套结构的无弹性元件的电 磁阀的结构示意图;

图5b为本发明所述的用于可变气门升程系统的轴套结构的有弹性元件的电 磁阀的结构示意图;

图6为本发明所述的用于可变气门升程系统的轴套结构的有弹性元件的电 磁阀的结构示意图;

图7a为本发明所述的用于可变气门升程系统的轴套结构的阀销A驱动轴套 向右切换时的第一种状态的结构示意图;

图7b为本发明所述的用于可变气门升程系统的轴套结构的阀销A驱动轴套 向右切换时的第二种状态的结构示意图;

图7c为本发明所述的用于可变气门升程系统的轴套结构的阀销A驱动轴套 向右切换时的第三种状态的结构示意图;

图8a为本发明所述的用于可变气门升程系统的轴套结构的阀销B驱动轴套 向左切换时的第一种状态的结构示意图;

图8b为本发明所述的用于可变气门升程系统的轴套结构的阀销B驱动轴套 向左切换时的第二种状态的结构示意图;

图8c为本发明所述的用于可变气门升程系统的轴套结构的阀销B驱动轴套 向左切换时的第三种状态的结构示意图;

图9为本发明所述的用于可变气门升程系统的轴套结构的尾端部件的结构 示意图;

附图中标记分别为:1、轴套;2、芯轴;3、轴套本体;4、调节部件;5、 挡圈;6、提前下销斜面;7、位移槽;8、位移螺旋线Ⅰ;9、位移螺旋线Ⅱ; 10、高位直线部;11、矮位直线部;12、回位斜面;13、轴套A;14、轴套B; 15、调节部件A;16、调节部件B;17、电磁阀;18、弹性元件;19、挡圈A; 20、提前下销斜面A;21、回位斜面A;22、位移槽A;23、位移螺旋线AⅠ; 24、位移螺旋线AⅡ;25、高位直线部A;26、矮位直线部A;27、挡圈B;28、 提前下销斜面B;29、回位斜面B;30、位移槽B;31、位移螺旋线BⅠ;32、 位移螺旋线BⅡ;33、高位直线部B;34、矮位直线部B;35、外壳;36、销轴; 37、连接杆;38、阀销A;39、阀销B;40、环形定位槽Ⅰ;41、环形定位槽Ⅱ;42、定位孔;43、弹簧;44、定位钢珠;45、油泵凸轮;46、支撑座;47、底 座;48、凸轮组;49、大凸轮;50、小凸轮;51、信号盘。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及 的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及 工作原理等作进一步的详细说明:

如附图1-附图9所示,本发明为一种用于可变气门升程系统的轴套结构, 所述的用于可变气门升程系统的轴套结构包括轴套1,轴套1活动套装在芯轴2 上,轴套1包括轴套本体3和调节部件4,调节部件4上设置挡圈5、提前下销 斜面6、位移槽7,位移槽7包括位移螺旋线Ⅰ8、位移螺旋线Ⅱ9、高位直线部 10、矮位直线部11,提前下销斜面6位于位移槽7内,调节部件4为有回位斜 面12结构或无回位斜面结构,调节部件4为有回位斜面12结构时,提前下销 斜面6设置为位于回位斜面12侧面位置的结构,所述的位移螺旋线Ⅰ9、位移 螺旋线Ⅱ10、高位直线部11、矮位直线部12呈Y字型结构。上述结构,轴套与 调节部件相互配合并有角度关系,为使切换时轴套与滚子摇臂不产生干涉,需 要当在阀销与位移螺旋线相互作用时,轴套上的每组凸轮组件的凸轮与滚子摇 臂的接触位置均为凸轮基圆位置,此时轴套发生轴向移动,才不会与滚子摇臂 产生干涉。调节部件(调节部分)与轴套可以使用机加工做成一体式,也可以 做成分体式。做成分体式时,调节部分可以使用MIM工艺进行加工,MIM工艺可 以降低调节部分的制造成本。轴套为分体式结构时,轴套与调节部件可以使用 多种连接方式,可以使用冷热压装工艺,也可以使用激光焊接工艺。每个轴套 的调节部件上的位移槽的位移螺旋线Ⅰ配合一个阀销工作,能够控制轴套向一 个方向移动,而每个轴套的调节部件的位移槽的位移螺旋线Ⅱ配合一个阀销工 作,能够控制轴套向另一个方向移动。位移槽的直线部分为高位直线部和矮位 直线部,直线部的设置可以控制轴套不会进行过度位移,轴套发生位移时,可 以防止轴套与其他部件碰撞并减小噪音,对NVH性能有有益影响。调节部件切 换到中间状态时,此时其中一个轴套切换完毕,另一个轴套尚未切换,阀销经 过切换完毕的轴套的矮位直线部与高位直线部所包裹的直线沟槽部分,即将进 入下一个调节部分位移螺旋线之前的直行部分。两个轴套均切换完毕时,阀销 通过回位斜面,随着芯轴的旋转,回位斜面将阀销顶回电磁阀。调节部件4为 有回位斜面12结构或无回位斜面结构,配合带弹性元件或无弹性元件的电磁阀 工作,本发明所述的用于可变气门升程系统的轴套结构,结构简单,成本低, 在轴套与芯轴配合工作时,能够精确实现芯轴对轴套的驱动,阀销对轴套相对 于芯轴轴向移动的驱动,使得发动机始终在最佳工况工作,降低油耗,控制轴 套不会过度位移,并且位移时防止轴套与其他部件碰撞并减小噪音,提升NVH性能,简化整体结构及加工工艺,降低成本。

所述的用于可变气门升程系统的轴套结构还包括电磁阀17,电磁阀17分为 可自动回位的电磁阀17和不可自动回位的电磁阀17,可自动回位的电磁阀17 中有弹性元件18,可自动回位的电磁阀17匹配无回位斜面的调节部件4,不可 自动回位的电磁阀17匹配有回位斜面12的调节部件4。所述的用于可变气门升 程系统的轴套结构的电磁阀17包括外壳35、销轴36、连接杆37、阀销A38、 阀销B39、底座47,所述的电磁阀17为可自动回位的电磁阀17时,阀销A38 和阀销B39上分别设置支撑座46,阀销A38和阀销B39上分别套装弹性元件18, 所述的电磁阀17为不可自动回位的电磁阀17时,阀销A38和阀销B39上无支 撑座46,阀销A38和阀销B39上无弹性元件18。上述结构,调节部件4为有回 位斜面12结构或无回位斜面结构,配合带弹性元件或无弹性元件的电磁阀工作。 而每个电磁阀中,连接杆被销轴固定,并围绕着销轴转动,作用是当一个阀销 伸出时,另一个阀销必定不伸出,防止两个阀销同时伸出,进一步防错。对于 设置弹性元件的电磁阀而言,每个弹性元件一边安装在支撑座上,一边支撑在 底座上,当需要阀销回位时,弹性元件的弹力将阀销推回。

所述的轴套1包括轴套A13、轴套B14,轴套A13和轴套B14分别套装在芯 轴2上,轴套A13包括调节部件A15,轴套B14包括调节部件B16。轴套A13的 调节部件A15上设置挡圈A19、提前下销斜面A20、回位斜面A21、位移槽A22, 位移槽A22包括位移螺旋线AⅠ23、位移螺旋线AⅡ24、高位直线部A25、矮位 直线部A26,提前下销斜面A20、回位斜面A21位于位移槽A22内,提前下销斜 面A20位于回位斜面A21侧面位置,位移螺旋线ⅠA23、位移螺旋线AⅡ24、高 位直线部A25、矮位直线部A26呈Y字型结构。所述的轴套B14的调节部件B16 上设置挡圈B27、提前下销斜面B28、回位斜面B29、位移槽B30,位移槽B30 包括位移螺旋线BⅠ31、位移螺旋线BⅡ32、高位直线部B33、矮位直线部B34, 提前下销斜面B28、回位斜面B29位于位移槽B30内,提前下销斜面B28位于回 位斜面B29侧面位置,位移螺旋线BⅠ31、位移螺旋线BⅡ32、高位直线部B33、 矮位直线部B34呈Y字型结构。上述结构,对两个轴套的结构分别进行设定。 每个轴套的调节部件的提前下销斜面与挡圈连接,提前下销斜面可以使阀销允 许下销角度增加,增加系统的鲁棒性。挡圈在两个调节部件相互紧靠的情况下, 包裹住大部分的对面调节部件的位移螺旋线,从而可以对电磁阀下错阀销进行 防错,保护系统安全,其中调节部件A的矮位直线部位于调节部分B的提前下 销斜面内侧,增加允许下销角度并进一步防错。如图1、附图2所示,此种状态 下调节部分B的挡圈包裹大部分调节部分A的位移螺旋线AⅡ,当电磁阀的阀销 异常伸出时将直接伸出到挡圈上,而不是与位移螺旋线AⅡ相互作用,实现防错。 而调节部分A的矮位直线部A被调节部分B的提前下销斜面B包裹在内侧,这 种设置增加了阀销的允许下销角度,提升整体性能。

所述的轴套1上设置环形定位槽Ⅰ40和环形定位槽Ⅱ41,芯轴2上设置定 位孔42,定位孔42内安装弹簧43,弹簧43每端分别安装一个定位钢珠44。上 述结构,本发明所述的结构,优选方式为两段式VVL,有一根芯轴(芯轴),芯 轴上有两根轴套,每个轴套上分别设置多组凸轮组,每组凸轮组分别包括大凸 轮和小凸轮,每个轴套上分别安装一个调节部件,调节部件的位移槽使用Y字 形结构设计,调节部件型线上端安装一个电磁阀,芯轴上有两个定位孔,每个 定位孔中安装有弹簧与定位钢珠,钢珠被贴紧在轴套的球形定位槽中,压紧轴 套不会轴向移动。芯轴尾端安装有尾端部件,尾端部件可以是信号盘与油泵凸 轮,也可以是堵头。使用大凸轮工作时,定位钢珠、弹簧位于球形定位槽Ⅰ中, 使用小凸轮工作时,定位钢珠、弹簧位于球形定位槽Ⅱ中。球形定位槽的型线 包括a、b、c、d四型线,其中a、d型线为球形设计,b、c为直线型设计并形 成V字型结构。其中a、d的球形设计可以使钢珠在沟槽中定位时收到的力更加 均衡,(图中未体现)定位槽在形状上与钢珠包裹角度更大,芯轴高速运动时钢 珠在定位槽中抖动更小,使轴套进行左右切换时不易移动过度,进而避免轴套 滑脱。轴套中的内花键与芯轴上的外花键相互配合,起到传递力矩与周向锁死 的作用。芯轴包括定位孔,外花键。弹簧位于定位孔中,两端放置定位钢珠压 紧在轴套的沟槽之中,起到轴向定位锁紧的作用。内花键与轴套的外花键相互 配合,起到传递力矩与周向锁死的作用。

所述的轴套1需要向右移动时,阀销A38伸出首先与调节部件A15的提前 下销斜面A20相互接触,随着芯轴2继续旋转,与调节部分A15的位移螺旋线A Ⅰ23相互接触,阀销A38将调节部分A15向右推动,此时调节部分A15与调节 部分B16轴向拉开距离,阀销A38将调节部分A15推向右侧后,随着芯轴2的 继续旋转,阀销A15与调节部分B16的位移螺旋线BⅠ31相互接触,将调节部 分B16推向右边,阀销A38推动调节部分B16后,经过调节部分B16的矮位直线 部B34与高位直线部B33,对轴套的轴向位移距离进行限定,随后阀销A38进入 调节部分A15的回位斜面A21,被推回到电磁阀阀销A38原位置锁死。上述结构, 实现两个轴套依次可靠实现向右侧移动控制。

所述的轴套1需要向左移动时,阀销B39伸出首先与调节部分B16的提前 下销斜面B28相互接触,随着芯轴2继续旋转,与调节部分B16的位移螺旋线B Ⅱ32相互接触,将调节部分B16向左推动,此时调节部分B16与调节部分A15 的轴向拉开距离,阀销B39将调节部分B16推向左侧后,随着芯轴2的继续旋 转,阀销B39与调节部分A15的位移螺旋线AⅡ24相互接触,将调节部分A15 推向左边,阀销B39推动调节部分A15后经过调节部分A15的矮位直线部A26与 高位直线部A25,对轴套的轴向位移距离进行限定,随后阀销B39进入调节部分B16的回位斜面B29,被推回到电磁阀阀销B39原位置锁死。上述结构,实现两 个轴套依次可靠实现向左侧移动控制。

所述的轴套1的轴套本体3和调节部件4为一体式结构或分体式结构,轴 套本体3和调节部件4为一体式结构时,轴套1为机加工一体成型方式加工而 成的结构,轴套本体3和调节部件4为分体式结构时,轴套本体3采用机加工 方式加工而成的结构,调节部件4为MIM工艺加工而成的结构。上述结构,调 节部件与轴套本体分开加工,由于调节部件结构较为复杂,分开加工可以节约 工时,降低成本。调节部分使用机加加工也可以使用MIM工艺进行加工,进一 步降低成本。调节部件与轴套本体使用热压技术压装或使用激光焊接技术进行 焊接。当使用热压技术压装时,将轴套放进液氮中进行冷冻,再将调节部件放 置在200℃保温箱中进行加温,达到预设温度后对轴套与调节部件进行安装。其 中调节部分与轴套之间有相位关系,要求在阀销推动轴套进行轴向位移时,凸 轮与滚子摇臂接触位置在凸轮的基圆段。轴套与调节部件为一体式结构时,通 过机加加工成型。此种设计与分体式设计结构上并无不同,只是加工工艺与方 法有区别。尾端部件可以使用堵头也可以使用信号盘与油泵凸轮。堵头包括螺 纹孔与通孔,螺纹孔与芯轴尾端的螺纹相互配合,使用螺栓通过通孔与芯轴尾 端的螺纹孔向配合。芯轴信号盘与一般信号盘相同,起到测量芯轴转速,判断 芯轴相位的作用。油泵凸轮起到给油泵提供动力的作用。

本发明所述的用于可变气门升程系统的轴套结构,轴套与调节部件相互配 合并有角度关系,为使切换时轴套与滚子摇臂不产生干涉,需要当在阀销与位 移螺旋线相互作用时,轴套上的每组凸轮组件的凸轮与滚子摇臂的接触位置均 为凸轮基圆位置,此时轴套发生轴向移动,才不会与滚子摇臂产生干涉。调节 部件与轴套可以使用机加工做成一体式,也可以做成分体式。做成分体式时, 调节部分可以使用MIM工艺进行加工,降低调节部分的制造成本。轴套为分体 式结构时,轴套与调节部件使用多种连接方式,可以使用冷热压装工艺,也可 以使用激光焊接工艺。每个轴套的调节部件上的位移槽的位移螺旋线Ⅰ配合一 个阀销工作,能够控制轴套向一个方向移动,而每个轴套的调节部件的位移槽 的位移螺旋线Ⅱ配合一个阀销工作,能够控制轴套向另一个方向移动。位移槽 的直线部分为高位直线部和矮位直线部,直线部的设置可以控制轴套不会进行 过度位移,轴套发生位移时,可以防止轴套与其他部件碰撞并减小噪音,对NVH 性能有有益影响。调节部件切换到中间状态时,此时其中一个轴套切换完毕, 另一个轴套尚未切换,阀销经过切换完毕的轴套的矮位直线部与高位直线部所 包裹的直线沟槽部分,即将进入下一个调节部分位移螺旋线之前的直行部分。 两个轴套均切换完毕时,阀销通过回位斜面,随着芯轴的旋转,回位斜面将阀 销顶回电磁阀。调节部件为有回位斜面结构或无回位斜面结构,配合带弹性元 件或无弹性元件的电磁阀工作,本发明所述的用于可变气门升程系统的轴套结 构,结构简单,成本低,在轴套与芯轴配合工作时,能够精确实现芯轴对轴套 的驱动,阀销对轴套相对于芯轴轴向移动的驱动,使得发动机始终在最佳工况 工作,降低油耗,控制轴套不会过度位移,并且位移时防止轴套与其他部件碰 撞并减小噪音,提升NVH性能,简化整体结构及加工工艺,降低成本。

上面结合附图对本发明进行了示例性的描述,显然本发明具体的实现并不 受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进, 或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的 保护范围内。

- 用于可变气门升程系统的轴套结构

- 一种用于避免双升程可变气门升程机构误动作的控制系统