模板系统及模板安装定位方法

文献发布时间:2023-06-19 12:13:22

技术领域

本申请涉及建筑施工技术领域,特别涉及一种模板系统及模板安装定位方法。

背景技术

项目施工时,在安装模板前,通常需要通过楼板标高点用水平仪和塔尺来确定模板安装位置处混凝土的高度,然后将较高的部位混凝土进行凿除,使模板平整的安装在楼板上。但是,混凝土楼板在进行浇筑时,很难做到平平整整,较高的混凝土凿除也难以做到合适高度,所以模板安装后下口一般会存在一定的缝隙,针对模板下方的缝隙,施工人员通过使用混凝土进行封堵,重复施工,导致施工效率降低及材料浪费,并且模板拆除后下角也不美观,甚至会有烂根现象。

发明内容

鉴于上述状况,有必要提供一种模板系统及模板安装定位方法,使模板底部平整、无缝地安装,并且提高施工效率及模板拆除后混凝土成型的美观度。

本申请的实施例提供一种模板系统,设置于楼板表面,包括垫板和模板。所述垫板抵接于所述楼板表面,所述垫板远离所述楼板的一侧具有第一平面,所述第一平面为水平面。所述模板设于所述垫板的上方并抵接于所述第一平面。

上述模板系统中的模板通过垫板平整、无缝地安装在楼板表面;不仅提高施工效率,而且拆除模板后混凝土成型的外观较好。

在本申请的一些实施例中,该模板系统还包括加强筋和定位筋。所述加强筋的一部分预埋于所述楼板,另一部分沿远离所述楼板的方向延伸且相邻于所述垫板和所述模板。所述定位筋的端部抵接于所述模板。

上述的加强筋可加强浇筑成型后的混凝土结构强度;定位筋的端部抵接于所述模板,可为模板支撑定位,提高模板安装精度。

在本申请的一些实施例中,所述定位筋距离所述楼板表面的高度为100mm。

在本申请的一些实施例中,所述定位筋与所述加强筋通过焊接连接在一起。

在本申请的一些实施例中,所述第一平面上设有第一固定孔。所述第一模板上设有的第一连接孔,所述第一连接孔对接于所述第一固定孔。

在本申请的一些实施例中,所述第一平面距离所述楼板表面的高度为50mm。

在本申请的一些实施例中,所述垫板可拆卸地固定于所述楼板。

上述的垫板可拆卸地固定于楼板,可提高零件的重复利用率,减少资源浪费,降低材料成本。

在本申请的一些实施例中,所述垫板包括塑料板或木方。

上述的垫板采用塑料或木方,并与现场切削加工,且成本较低、便于操作。

本申请的实施例还提供一种模板安装定位方法,包括步骤:在楼板表面弹放定位线;根据所述定位线的位置放置垫板,依据垫板标高定位;将模板安装在所述垫板上。

上述的模板安装定位方法可以便捷地将模板平整、无缝的安装,并且拆卸模板后混凝土成型的拐角较为美观。

在本申请的一些实施例中,步骤“将模板安装在所述垫板上”之前还包括步骤:通过水平测量工具测量所述垫板的上表面高度,将所述垫板较高位置的部分修整,将所述垫板与所述楼板之间的间隙进行封堵。

上述的将垫板修整方法简单方便,并且在模板拆除后不影响混凝土成型的美观。

附图说明

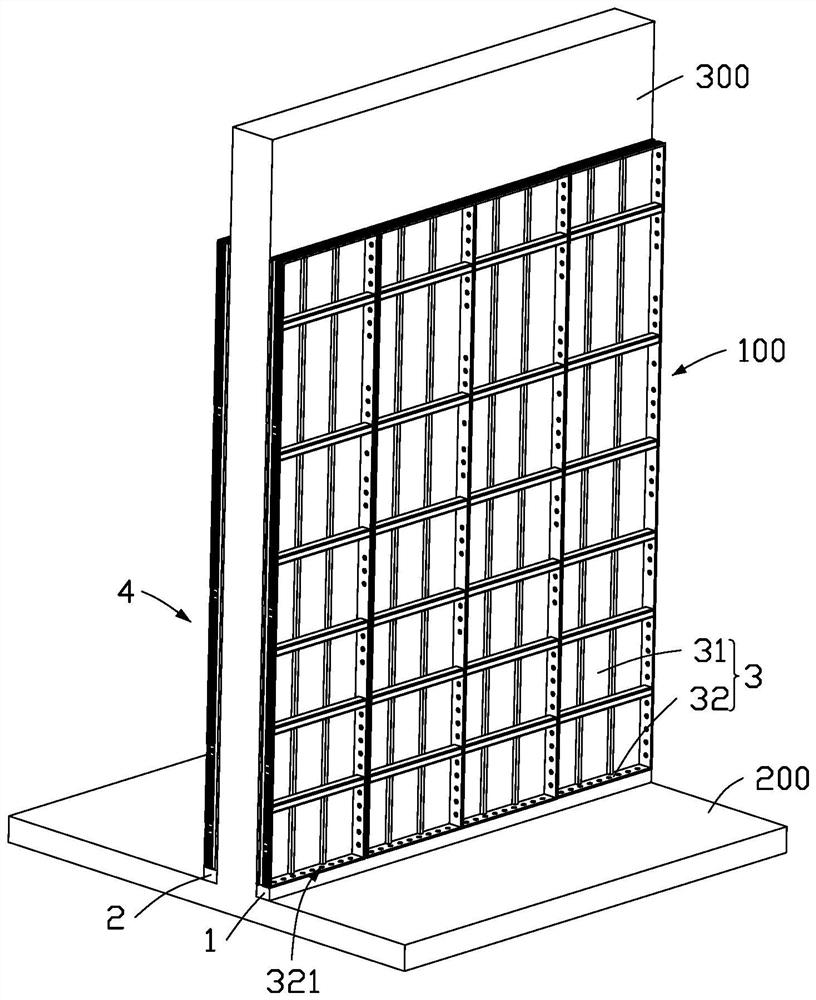

图1是本申请的一个实施例中模板系统与成型墙柱的结构示意图。

图2是本申请的一个实施例中模板系统的结构示意图。

图3是本申请的一个实施例中模板系统安装模板前的结构示意图。

图4是本申请的另一个实施例中模板安装定位方法的步骤流程图。

主要元件符号说明

模板系统 100

第一垫板 1

第一平面 11

第一固定孔 12

第二垫板 2

第二平面 21

第二固定孔 22

第一模板 3

第一基板 31

第一边肋 32

第一连接孔 321

第二模板 4

第二基板 41

第二边肋 42

第二连接孔 421

加强筋 5

定位筋 6

楼板 200

墙柱 300

如下具体实施方式将结合上述附图进一步说明本申请。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行描述,显然,所描述的实施例仅是本申请一部分实施例,而不是全部的实施例。

需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中设置的元件。当一个元件被认为是“设置在”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中设置的元件。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。

本申请的实施例提供一种模板系统,设置于楼板表面,包括垫板和模板。所述垫板抵接于所述楼板表面,所述垫板远离所述楼板的一侧具有第一平面,所述第一平面为水平面。所述模板设于所述垫板的上方并抵接于所述第一平面。

上述模板系统中的模板通过垫板平整、无缝地安装在楼板表面;不仅提高施工效率,而且拆除模板后混凝土成型的外观较好。

本申请的实施例还提供一种模板安装定位方法,包括步骤:在楼板表面弹放定位线;根据所述定位线的位置放置垫板;将模板安装在所述垫板上。

上述的模板安装定位方法步骤简洁、高效,有助于提高施工效率。

作为示例性的,下面以楼板的表面为水平面,模板框架设于楼板的上方为例作进一步的说明。

结合附图,对本申请的实施例作进一步的说明。

实施一

如图1、图2和图3所示,本申请的第一实施方式提供一种模板系统100,安装在楼板200表面,可用于浇筑墙柱300。该模板系统100包括第一垫板1、第二垫板2、第一模板3、第二模板4、加强筋5和定位筋6。

第一垫板1和第二垫板2并排间隔的设置于楼板200表面,第一垫板1和第二垫板2之间的距离对应于待浇筑成型的墙柱300底部的厚度。

第一垫板1远离楼板200的一侧具有第一平面11,第二垫板2远离楼板200的一侧具有第二平面21,并且,第一平面11和第二平面21共面。

第一模板3安装在第一垫板1的上方并抵接于第一平面11,第二模板4安装在第二垫板2的上方并抵接于第二平面21。可以理解的,第一模板3和第二模板4分别安装在第一垫板1和第二垫板2上后,第一模板3与第一垫板1之间无缝对接,第二模板4于第二垫板2之间无缝对接。

第一模板3和第二模板4相对设置,第一模板3的内侧面与第一垫板1的内侧面平齐、第二模板4的内侧面与第二垫板2的内侧面平齐。

本申请中,内侧面是指靠近于待浇筑成型的墙柱300的一面。以第一模板3为例,第一模板3的内侧面即第一模板3上靠近于第二模板4的侧面。因此,第一模板3和第二模板4的内侧面为第一模板3和第二模板4相向的一面,第一垫板1和第二垫板2的内侧面为第一垫板1和第二垫板2相向的一面。

可以理解的,第一模板3的内侧面与第一垫板1的内侧面平齐、第二模板4的内侧面与第二垫板2的内侧面平齐,可以使浇筑成型后的墙柱300两侧面平整度较好。

第一模板3包括第一基板31和设于第一基板31上的第一边肋32,第一边肋32抵接于第一平面11,第一基板31的内侧面与第一垫板1的内侧面平齐。

第二模板4包括第二基板41和设于第二基板41上的第二边肋42,第二边肋42抵接于第二平面21,第二基板41的内侧面与第二垫板2的内侧面平齐。

第一垫板1的第一平面11上设有多个第一固定孔12,多个第一固定孔12沿第一垫板1的长度方向均布设置。第二垫板2的第二平面21上设有多个第二固定孔22,多个第二固定孔22沿第二垫板2的长度方向均布设置。

第一边肋32上设有多个第一连接孔321,多个第一连接孔321沿第一边肋32的长度方向均布设置。第二边肋42上设有多个第二连接孔421,多个第二连接孔421沿第二边肋42的长度方向均布设置。

当第一边肋32抵接于第一平面11时,第一连接孔321对接于第一固定孔12,通过螺栓或销钉等零件穿入对接后的第一连接孔321和第一固定孔12并固定,即可将第一模板3固定于第一垫板1。沿第一垫板1长度方向设置的多个第一固定孔12可以对应于多个第一模板3,使得多个第一模板3能同时固定在一个第一垫板1上。

当第二边肋42抵接于第二平面21时,第二连接孔421对接于第二固定孔22,通过螺栓或销钉等零件穿入对接后的第二连接孔421和第二固定孔22并固定,即可将第二模板4固定于第二垫板2。沿第二垫板2长度方向设置的多个第二固定孔22可以对应于多个第二模板4,使得多个第二模板4能同时固定在一个第二垫板2上。

在一些实施例中,第一垫板1和第二垫板2可拆卸地固定于楼板200,以使得在墙柱300浇筑成型后,第一垫板1和第二垫板2可以拆卸后重复利用,提高利用率,降低成本。

在一些实施例中,第一垫板1和第二垫板2通过钢钉或其他方式固定于楼板200。

在一些实施例中,第一平面11和第二平面21距离楼板200表面的高度为50mm,即第一模板3的下端面和第二模板4的下端面距离楼板200表面的高度为50mm。

在一些实施例中,第一垫板1和第二垫板2可以为塑料板或木方等其他可重复利用且易加工的材料。

加强筋5的一部分预埋于楼板200内,另一部分伸出于楼板200并设置于第一垫板1和第二垫板2之间及第一基板31和第二基板41之间。在墙柱300成型时,加强筋5混合在混凝土中,可以加强墙柱300的结构强度,提高墙柱300的安全可靠性。

定位筋6设置于加强筋5上,定位筋6的两端分别抵接于第一基板31和第二基板41,为第一模板3和第二模板4提供支撑定位,使第一模板3和第二模板4可以快捷地定位安装,提高施工效率。

进一步的,定位筋6的两端分别与第一垫板1和第二垫板2的内侧面平齐,使得第一模板3和第二模板4依据定位筋6来定位后,第一基板31和第二基板41的内侧面能够分别与第一垫板1和第二垫板2的内侧面平齐,以保证墙柱300侧面的平整性。

进一步的,定位筋6的数量有多个,多个定位筋6沿第一垫板1和第二垫板2的长度方向依次排列设置,提高第一模板3和第二模板4的定位精度。

在一些实施例中,加强筋5和定位筋6为钢筋。

在一些实施例中,定位筋6距离楼板200表面的高度为100mm。

在一些实施例中,定位筋6与加强筋5通过焊接连接在一起。

上述模板系统100中的第一模板3和第二模板4分别通过第一垫板1和第二垫板2安装在楼板200表面,通过修整第一垫板1和第二垫板2即可使得第一模板3和第二模板4平整、无缝地安装;不仅提高施工效率,而且拆除模板后混凝土成型的外观较好。

实施例二

如图4所示,本申请的第二实施方式提供一种模板安装定位方法,可应用于实施例一提供的模板系统100,包括以下步骤:

S1:在楼板200表面弹放墙柱300定位线和控制线。

S2:在加强筋5上距离楼板200预设的高度位置固定定位筋6。

S3:根据定位线的位置放置垫板,并依据垫板进行模板的标高定位。

S4:依据楼板200的标高点,通过水平仪和塔尺等辅助工具测量垫板的上表面高度,将垫板较高位置的部分修整,将垫板与楼板之间的间隙进行封堵,使得垫板的上表面为水平面且距离楼板200的高度为预设高度,然后将垫板固定于楼板200。

S5:将模板固定安装在垫板上。

在步骤S2中,预设高度根据施工现场实际需求进行确定。一般情况下,预设高度可以为100mm。

在步骤S4中,垫板上表面距离楼板200的预设高度可以为50mm。垫板为可拆卸地固定于楼板200。

在步骤S5中,垫板包括第一垫板1和第二垫板2。第一垫板1和第二垫板2均采用易切削的材料制成,在对垫板进行修整时,可以使用切削的形式改变垫板的形状。而且由于垫板可以根据实际使用进行修整,因此垫板需要进行封堵的间隙一般较小,封堵的部分对最终成型的美观影响较小。模板包括第一模板3和第二模板4,第一模板3和第二模板4分别设置于第一垫板1和第二垫板2上。

使用本申请的模板安装定位方法可为后续的混凝土浇筑做准备,待浇筑于第一模板3和第二模板4之间的混凝土成型后,即形成所需的墙柱300,然后可以拆除模板。

通过上述的模板安装定位方法,可以便捷地将模板平整、无缝的安装,并且拆卸模板后混凝土成型的拐角较为美观;通过修整使垫板的上表面为水平面,以使得模板可以平整、无缝的安装在垫板上。

常规的模板安装定位方法简化后的流程为:放线、定位筋6焊接、标高找平、模板安装、模板标高调整、模板定位和模板底部封堵,而本申请的模板安装定位方法简化后的流程为:放线、定位筋6焊接、垫板安装、标高找平、修整垫板、模板安装,相较于常规的模板安装定位方法,本申请的模板安装定位方法只需在步骤S3中安装垫板的时候标高找平,无需在步骤S5后对模板标高调整,即可使模板平整、无缝的安装,并且垫板修整较为方便快捷,极大的简化安装工序及提高工作效率。

另外,本领域技术人员还可在本申请精神内做其它变化,当然,这些依据本申请精神所做的变化,都应包含在本申请所公开的范围。

- 模板系统及模板安装定位方法

- 一种模板系统和使用该模板系统的施工方法