用于建筑结构的秸秆-铝模板成型装置及其成型方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及建筑结构成型技术领域,尤其涉及一种用于建筑结构的秸秆-铝模板成型装置及其成型方法。

背景技术

建筑中的狭窄空间是指尺存小并有施工限制的有限空间范围,在狭窄空间施工的通用做法是将建筑材料填埋于物体之中,然后覆盖外表成型;或在浇筑完成时为开敞空间,后期覆盖遮蔽分隔。在实际施工中,现场经常采用塑料泡沫、木盒填埋、红砖、成品等作为填埋材料,这些材料在施工过程中容易产生位移并且容易造成环境污染,占用混凝土保护层,导致混凝土保护层内的钢筋外露。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种定位精准、适用范围广以及对环境破坏小的用于建筑结构的秸秆-铝模板成型装置及其成型方法。

为解决上述技术问题,本发明采用以下技术方案:

用于建筑结构的秸秆-铝模板成型装置,包括由若干块铝合金模板组成并且适用于不同建筑结构的铝模板框架,所述铝模板框架内布置有秸秆水泥块,所述铝模板框架与秸秆水泥块之间装设有对秸秆水泥块进行定位的钢筋网,所述铝模板框架上穿设有防止秸秆水泥块在浇筑混凝土过程中晃动的定位机构。

本实施例中,所述定位机构包括外部定位构件,所述秸秆水泥块上装设有内部定位构件,所述内部定位构件通过与外部定位构件之间的配合对秸秆水泥块进行定位。

本实施例中,所述内部定位构件包括定位孔,所述定位孔内穿设有螺杆并延伸至铝模板框架外部,所述定位孔的两个端部均开设有十字定位槽,所述十字定位槽内放置有十字定位块,所述十字定位块内开设有圆柱通孔,所述圆柱通孔与铝模板框架之间装设有弹性定位组件并套装于螺杆上。

本实施例中,所述弹性定位组件包括胶杯,所述圆柱通孔内设置有弹簧,所述十字定位块于内壁上成型有防止弹簧从圆柱通孔内脱出的凸块,所述圆柱通孔内还装设有套管并延伸至圆柱通孔外,所述套管通过胶杯与铝模板框架接触。

本实施例中,所述铝模板框架上的铝合金模板成型有凸台。

本实施例中,所述铝模板框架上的铝合金模板上还成型有加强杆。

本实施例中,所述外部定位构件包括螺母,所述螺杆的两端均套装有垫片与铝模板框架接触,所述垫片通过穿设于螺杆上的螺母进行固定,所述螺杆其中一端上的垫片与螺母之间套装有背楞。

本实施例中,所述秸秆水泥块包括秸秆和镁水泥。

一种成型方法,用于建筑结构的秸秆-铝模板成型装置进行,具体包括以下步骤:

S1:根据建筑结构绑扎部分钢筋网;

S2:将根据建筑结构成型的秸秆水泥块放入钢筋网内,绑扎剩余部分钢筋网;

S3:根据建筑结构安装铝模板框架以及定位机构;

S4:在铝模板框架与秸秆水泥块之间浇筑混凝土并且通过铝模板框架在浇筑成型的混凝土上成型有连通口;

S5:拆除铝模板框架以及定位机构;

S6:使用混凝土振捣棒通过连通口对秸秆水泥块进行振捣并将振捣后的秸秆水泥块取出;

S7:对成型的混凝土进行修补填堵。

与现有技术相比,本发明的优点在于:在狭窄空间内绑扎钢筋网,在钢筋网内放置秸秆水泥块,然后安装铝模板框架以及定位机构,然后在铝模板框架与秸秆水泥块之间浇筑混凝土,即可成型目标建筑结构;采用秸秆水泥块,可以回收秸秆,减少秸秆焚烧对环境的破坏,并且可以降低水泥用量,节约制造成本;通过定位机构可以防止秸秆水泥块在浇筑混凝土过程中晃动,防止钢筋网外露,进而提高成型质量。

附图说明

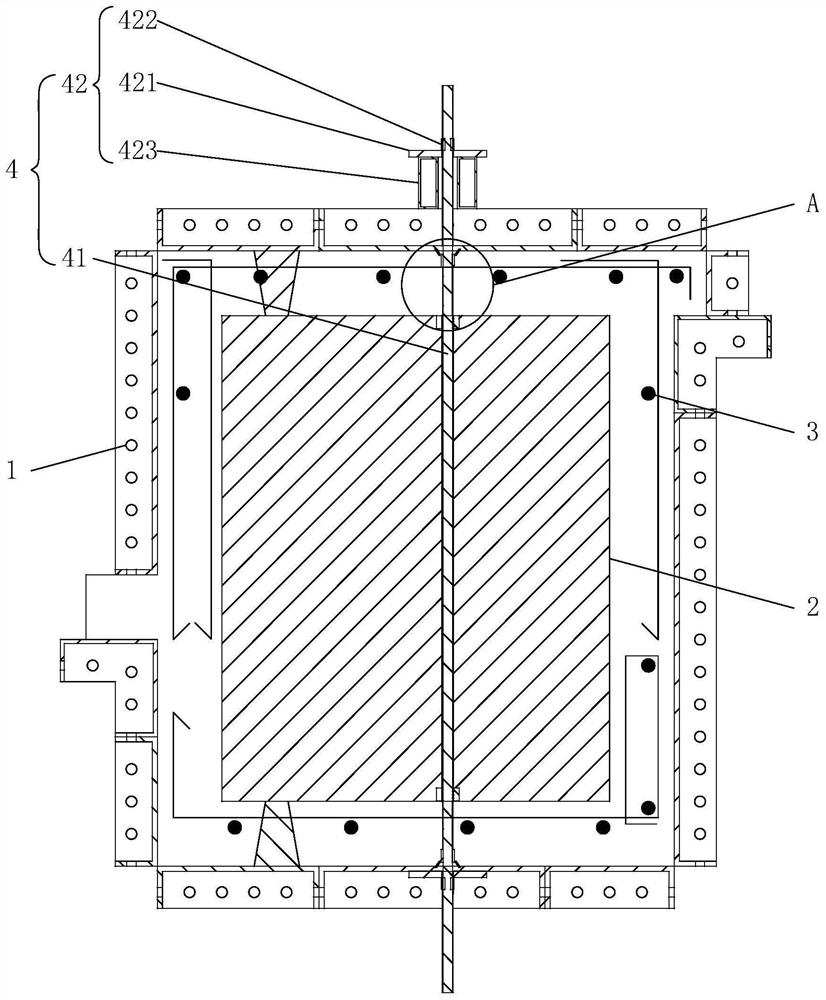

图1是本发明用于建筑结构的秸秆-铝模板成型装置剖视图;

图2是图1中A处的局部放大图;

图3是本发明用于建筑结构的秸秆-铝模板成型装置的铝模板框架立体图;

图4是本发明用于建筑结构的秸秆-铝模板成型装置的十字定位块立体图;

图5是本发明用于建筑结构的秸秆-铝模板成型装置的套管与胶杯立体图;

图6是本发明用于建筑结构的秸秆-铝模板成型方法的建筑体立体图;

图7是本发明用于建筑结构的秸秆-铝模板成型方法的流程图。

图中各标号表示:

1、铝模板框架;11、凸台;12、加强杆;2、秸秆水泥块;3、钢筋网;4、定位机构;41、内部定位构件;411、定位孔;412、螺杆;413、十字定位槽;414、十字定位块;415、圆柱通孔;416、弹性定位组件;4161、弹簧;4162、凸块;4163、套管;4164、胶杯;42、外部定位构件;421、垫片;422、螺母;423、背楞;5、建筑体。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

装置实施例:

图1至图6示出了本发明用于建筑结构的秸秆-铝模板成型装置的一种实施例,包括由若干块铝合金模板组成并且适用于不同建筑结构的铝模板框架1,铝模板框架1内布置有秸秆水泥块2,铝模板框架1与秸秆水泥块2之间装设有对秸秆水泥块2进行定位的钢筋网3,铝模板框架1上穿设有防止秸秆水泥块2在浇筑混凝土过程中晃动的定位机构4。在狭窄空间内绑扎钢筋网3,在钢筋网3内放置秸秆水泥块2,然后安装铝模板框架1以及定位机构4,然后在铝模板框架1与秸秆水泥块2之间浇筑混凝土,即可成型目标建筑结构;采用秸秆水泥块2,可以回收秸秆,减少秸秆焚烧对环境的破坏,并且可以降低水泥用量,节约制造成本;通过定位机构4可以防止秸秆水泥块2在浇筑混凝土过程中晃动,防止钢筋网3外露,进而提高成型质量。

本实施例中,定位机构4包括外部定位构件42,秸秆水泥块2上装设有内部定位构件41,内部定位构件41通过与外部定位构件42之间的配合对秸秆水泥块2进行定位。

本实施例中,内部定位构件41包括定位孔411,定位孔411内穿设有螺杆412并延伸至铝模板框架1外部,定位孔411的两个端部均开设有十字定位槽413,十字定位槽413内放置有十字定位块414,十字定位块414内开设有圆柱通孔415,圆柱通孔415与铝模板框架1之间装设有弹性定位组件416并套装于螺杆412上。将十字定位块414放置在十字定位槽413内,然后将弹性定位组件416安装在圆柱通孔415内,定位孔411与定位孔411两端的弹性定位组件416内穿设有螺杆412;通过十字定位块414与十字定位槽413之间的配合,十字定位块414其中的一个或者两个定位条破损依然可以进行定位,进而提高了内部定位构件41的结构稳定性。

本实施例中,弹性定位组件416包括胶杯4164,圆柱通孔415内设置有弹簧4161,十字定位块414于内壁上成型有防止弹簧4161从圆柱通孔415内脱出的凸块4162,圆柱通孔415内还装设有套管4163并延伸至圆柱通孔415外,套管4163通过胶杯4164与铝模板框架1接触。弹簧4161通过套管4163和胶杯4164在铝模板框架1与秸秆水泥块2之间形成弹性校调空间,在混凝土成型的过程中使得混凝土存在一定的空间微调,防止混凝土成型过程中因形变使得铝模板框架1损坏。

本实施例中,铝模板框架1上的铝合金模板成型有凸台11。通过凸台11可以在浇筑混凝土成型时形成接通口,通过接通口可以在混凝土成型后对秸秆水泥块2进行振捣,然后取出秸秆水泥块2。

本实施例中,铝模板框架1上的铝合金模板上还成型有加强杆12。通过加强杆12可以提高铝模板框架1的强度,可以防止铝模板框架1变形,并且便于拆除成型有凸台11的铝合金模板。

本实施例中,外部定位构件42包括螺母422,螺杆412的两端均套装有垫片421与铝模板框架1接触,垫片421通过穿设于螺杆412上的螺母422进行固定,螺杆412其中一端上的垫片421与螺母422之间套装有背楞423。背楞423通过螺母422紧固于铝模板框架1表面,可以对铝模板框架1进行支护,用压力抵抗混凝土振捣力,进而提高成型质量。

本实施例中,秸秆水泥块2包括秸秆和镁水泥。秸秆水泥块2中添加的镁水泥可增加秸秆水泥块2的强度以及抗折强度,并在秸秆中在水泥用量很低的情况下增加粘结性,使秸秆水泥块2的性能优于现有的塑料泡沫以及木盒材料,可以有效减少混凝土中的杂质,保护混凝土强度。

方法实施例:

图6至图7示出了本发明一种成型方法的一种实施例,用于建筑结构的秸秆-铝模板成型装置进行,具体包括以下步骤:

S1:根据建筑结构绑扎部分钢筋网3;

S2:将根据建筑结构成型的秸秆水泥块2放入钢筋网3内,绑扎剩余部分钢筋网3;

S3:根据建筑结构安装铝模板框架1以及定位机构4;

S4:在铝模板框架1与秸秆水泥块2之间浇筑混凝土并且通过铝模板框架1在浇筑成型的混凝土上成型有连通口;

S5:拆除铝模板框架1以及定位机构4;

S6:使用混凝土振捣棒通过连通口对秸秆水泥块2进行振捣并将振捣后的秸秆水泥块2取出;

S7:对成型的混凝土进行修补填堵。

采用本方法,例如,需要成型建筑体5,在安装该装置时,依次安装内部定位构件41、铝模板框架1以及外部定位构件42,然后浇筑混凝土,混凝土成型后,依次拆除外部定位构件42、铝模板框架1、弹性定位组件416以及螺杆412,然后通过对秸秆水泥块2进行振捣取出秸秆水泥块2的碎块,然后对接通口以及在建筑体5上因装设弹性定位组件416形成的通孔进行修补填堵即可成型建筑体5,通过该方法,可以将目标建筑结构一次成型,且成型质量高,对环境破坏小。

虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 用于建筑结构的秸秆-铝模板成型装置及其成型方法

- “C”形橡胶芯模成型方法、用于“工”形构件的成型方法和用于“工”形构件的成型装置