一种轻量化模块集成式的海上升压站

文献发布时间:2023-06-19 12:13:22

技术领域

发明涉及一种轻量化模块集成式的海上升压站,适用于海上风力发电领域。

背景技术

自2007年至今,风电行业保持高爆发的发展态势,随着陆域风电可开发的范围逐渐减少,其发展也逐渐受到限制,人们转而将目光投向沿海甚至深远海区域。该区域具备干扰因素少、风力稳定、风速快等多种优势,是当下以及未来风电行业的发展趋势,也一度受到国家财政的大力支持。然而,由于风电市场的逐渐饱和,国家发改委以及能源局联合声明,海上风电项目将从2022年起不再纳入中央财政补贴范围。为此,处在平价时代的门槛下,如何疏解成本压力,如何挖掘降本潜力,是提高风电未来竞争力的决定性因素。

海上升压站作为海上风电输送的枢纽,对整个海上风电场的运行发挥着重要作用。为满足功能性要求,站内一般布置有GIS、主变压器、高抗、继保以及应急电源等设备,再通过中央控制设备统一调控,将海上风电机组发出的电能经过主变升压后,安全地输送至陆上区域。

在平价时代的背景下,成本节约是必需要考虑的重要因素。传统的升压站由于其设备多而杂,需要预留大量的设备空间以及众多功能舱室,结构相对复杂,不但增加了舾装,铺板等工程量,而且极大地增加了整体结构重量。其次,传统升压站往往需配备多层甲板结构,现场制作时,各层甲板结构以及设施无法并行施工,极大地增加了建造周期。另外,由于传统升压站结构的复杂性,在海上运输以及现场施工过程中,都需要众多大型辅助设备参与,并且涉及各种施工工艺,非常耗时费力。最后,现有海上升压站随不同项目要求各有不同,没有一种标准化升压站结构能统一满足不同项目的要求,设计及施工成本较大、周期较长。同时,现有的分体式升压站也只是将升压站按体积划分成多个模块,但却并未从源头上考虑过模块功能性要求,并不能有效缩减结构工程量以及建造周期,仍然属于传统升压站的范畴。因此,传统升压站结构存在施工难度大,建造周期长,结构耗材多,自重大,无法实现标准统一化等诸多弊端,不能满足平价时代背景下的降本增效要求。

发明内容

发明是为了克服现有技术中的升压站结构存在施工难度大,建造周期长,结构耗材多,自重大,无法实现标准统一化等问题,提供结构简单、轻量化、功能化模块集成的式的一种轻量化模块集成式的海上升压站。

为实现上述目的,发明采用以下技术方案:

发明的一种轻量化模块集成式的海上升压站,包括一层甲板和二层甲板,所述一层甲板设有电缆及临时休息模块、逃救生设施、吊机和事故油罐模块;所述二层甲板为电气设备安装层,设有第一GIS模块、第二GIS模块、应急电源设备模块、保护及控制设备模块、主变压器、吊机、电抗器、站用变兼接地变。

作为优选,所述第一GIS模块为35/66kV,第二GIS模块为220kV。

作为优选,安装时各模块与甲板之间采用高强螺栓连接。

连接前做好接头摩擦面清理,并用钢丝刷沿受力垂直方向除去浮锈,保证结构连接安全可靠。

作为优选,一层甲板和二层甲板之间布置有四根支撑柱,所述支撑柱布置于一层甲板的四个角落。

作为优选,所述的临时休息模块和事故油罐模块分别设置在一层甲板的两侧,所述逃救生设施和吊机设置于靠近一层甲板的边缘处。

作为优选,一层甲板在临时休息模块和事故油罐模块之间的相对两侧边缘各设有一个上下部连接爬梯。

作为优选,第一GIS模块和应急电源设备模块共同设置于二层甲板一侧,第二GIS模块和保护及控制设备模块共同设置于二层甲板的另一侧,主变压器、站用变兼接地变和电抗器设置于二层甲板的中间位置。

作为优选,所述二层甲板的相对的两侧边缘各设有一个甲板层连接爬梯,所述甲板层连接爬梯位于应急电源设备模块和保护及控制设备模块之间。

发明的升压站采用模块集成式处理形式,根据功能区块拆分模块,单个功能模块重量轻,对船机设备要求低,船机设备的选择空间大,资源可调配性好,运输吊装费用降低。各功能模块相对独立,可以在陆上并行制作,既减少了各设备之间的交叉作业,又缩短了陆上预制的时间。本技术方案以设计系统化为理论基础,以制造标准化为表现形式,将不同设备系统按功能进行整合浓缩,制作成相对独立的模块化预制舱并整合至结构基础之上,形成一个标准化的整体结构。是一种重量轻、尺寸小、施工快、造价低、模块集成式的轻量化海上升压站。

附图说明

图1是发明的一层甲板的平面布置图。

图2是发明的二层甲板的平面布置图。

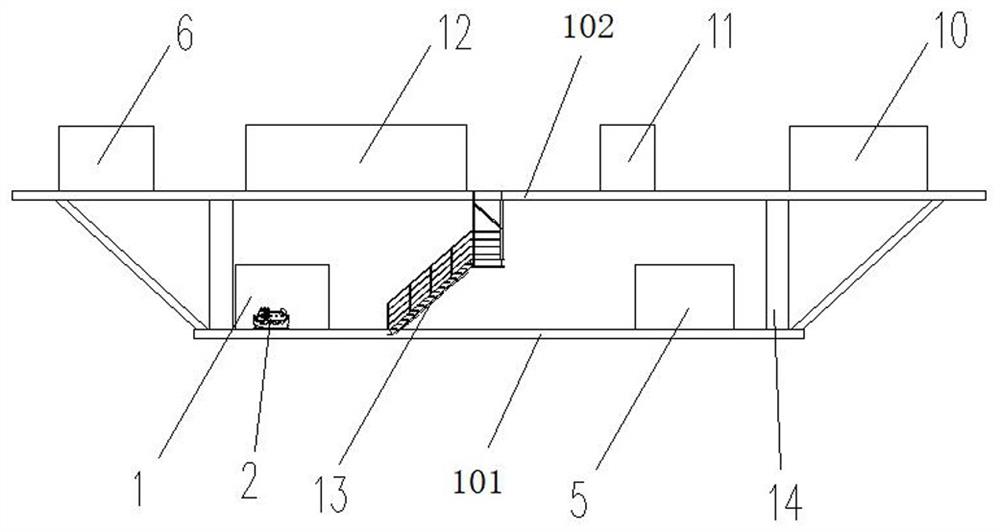

图3是本实施例上部结构的立面图。

图中标注:1、临时休息室模块;2、逃救生设施;3、吊机;4、上下部连接爬梯;5、事故油罐模块;6、第一GIS模块;7、应急电源设备模块;8、主变压器;9、保护及控制设备模块;10、第二GIS模块;11、站用变兼接地变;12、电抗器;13、甲板层连接爬梯;14、支撑柱;101、一层甲板;202、二层甲板。

具体实施方式

下面结合附图和具体实施方式对发明做进一步描述。

如图1、图2、图3所示,发明的一种轻量化模块集成式的海上升压站,包括一层甲板101和二层甲板102。所述一层甲板设有电缆及临时休息模块1、逃救生设施2、吊机3和事故油罐模块5;其中临时休息模块1和事故油罐模块5分布于甲板东西两侧,内部设备高度模块集成化,方便吊装和运输。非模块化设备均采用室外布置形式。上下部连接爬梯4及逃救生设施2则沿甲板南北侧对称布置,位于临时休息模块1和事故油罐模块5之间,使结构布置更加规整。一层吊机3位于北侧逃救生设施2和上下部连接爬梯4之间,二层吊机位于主变压器北侧,吊装空间比较充足,方便吊机作业。

所述二层甲板为电气设备安装层,设有第一GIS模块6、第二GIS模块10、应急电源设备模块7、保护及控制设备模块9、主变压器8、吊机3、电抗器12、站用变兼接地变11。其中第一GIS模块和应急电源设备模块位于二层甲板西侧布置,第二GIS模块和保护及控制设备模块则位于甲板东侧,与其对称布置。主变压器8,电抗器12和站用变兼接地变11重量相对较大,因此主变压器8、站用变兼接地变11和电抗器12设置于二层甲板的中间位置。相对沿甲板中心布置。所述二层甲板的相对的南北两侧边缘各设有一个甲板层连接爬梯13。甲板层连接爬梯13连接一层甲板和二层甲板。位于北侧的甲板层连接爬梯13位于应急电源设备模块7和保护及控制设备模块9之间,位于南侧的甲板层连接爬梯13位于第一GIS模块6和第二GIS模块10之间。

所述第一GIS模块6为35/66kV,第二GIS模块10为220kV。

安装时各模块与甲板之间采用高强螺栓连接,方便安装,维护以及检修工作。

一层甲板和二层甲板之间布置有四根支撑柱14,所述支撑柱14布置于一层甲板的四个角落。一层甲板两侧设有上下部连接爬梯4,二层甲板两侧设有连接爬梯13。

所述海上升压站采用无人值守模式,现场维护工作仅需定期安排运维船运送工作人员入站,进行升压站运维工作。

所述升压站结构为规则的框架结构,其中各层甲板的集成模块等设备均对称布置于平台的中间两侧,使得升压站的重心位置与结构几何中心位置基本重合,有效降低了吊装和运输的难度;同时,由于整个平台重量分布均匀,提高了升压站结构的桩基利用率,更加满足经济性要求。

所述各模块设备之间均相互独立,每个模块内部暖通,给排水,消防,防腐、防雨、防风等功能兼具,安装时各模块与甲板之间采用高强螺栓连接,方便安装,维护以及检修工作。另外,各模块均可进行工厂预制化生产,实现标准化制造工艺。同时,各个模块之间均预留有设备接口,现场安装时仅需进行模块化的整体对接工作,有效保障设备工作可靠性以及缩短设备安装时间。

各模块均可进行工厂预制化生产,实现标准化制造工艺。升压站各模块布局相对固定,升压站甲板上只需预留相应安装区域,便可根据现场不同的容量需求,调整各模块及甲板尺寸,进行标准化定制工作。

发明的技术方案立足于降本增效要求,摒弃传统升压站的多层甲板布置以及纷乱的设备布局形式,采用标准化,模块集成式设计理念,与与现有升压站相比,具有的优点和积极效果为:

(1)该升压站采用模块集成式处理形式,根据功能区块拆分模块,单个功能模块重量轻,对船机设备要求低,船机设备的选择空间大,资源可调配性好,运输吊装费用降低。各功能模块相对独立,可以在陆上并行制作,既减少了各设备之间的交叉作业,又缩短了陆上预制的时间。

(2)该升压站各功能模块均可在车间内完成单体设备安装、内部接线以及单体调试工作,既可保证电气设备具备良好的安装环境,又方便各工作面同时开展工作,避免交叉施工,极大地缩短了陆上电气设备安装周期。

(3)该升压站与传统多层海上升压站相比,减少了舾装、瓦楞板以及铺板等结构的工程量,上部组块重量减轻约50%,对于海上运输施工要求降低,船机设备选择空间增大,有利于实现降本增效的要求。

(4)该升压站结构相对简单,仅保留两层甲板,设备模块集成化程度高,上部组块整体重量大幅下降,有效提高上部组块的运输稳定性,减少运输及施工过程的工装量。

(5)该升压站采用标准化设计理念,对于不同容量的升压站,仅需对升压站甲板以及各模块尺寸进行调整即可满足设计要求,具有广泛的适用性。

综上所述,该升压站以设计系统化为理论基础,以制造标准化为表现形式,将不同设备系统按功能进行整合浓缩,制作成相对独立的模块化预制舱并整合至结构基础之上,形成一个标准化的整体结构。是一种重量轻、尺寸小、施工快、造价低、模块集成式的轻量化海上升压站。

- 一种轻量化模块集成式的海上升压站

- 一种重力式模块预装式海上升压站