一种磨毛设备及其用于制备磨毛面料的方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及一种磨毛设备,还涉及上述设备用于制备磨毛面料的方法。

背景技术

纤维素纤维磨毛面料表面绒毛细腻,质感丰厚。经过磨毛的面料不但具有优良的保暖性,而且短、密、细的绒毛在接触皮肤时无刺激性和冰冷感,特别适宜用作秋冬季床上用品。生产过程是全棉机织面料在高速转动的磨毛棍(一般是砂皮辊、碳素辊或陶瓷辊)作用下,使织物表面的纤维拉出,并切削磨成一定的绒毛,但是现有的磨毛面料使用一段时间后容易出现绒毛掉落或起毛起球的现象,不但影响家居环境,而且会诱发呼吸道方面的疾病。

发明专利CN108708117A公开了一种天丝棉斜纹桃皮绒风格织物制作工艺,依次包括生坯退卷、冷堆、平幅水洗、整干、开匹缝边、中性酶砂、染色、加软和烘干定型步骤,所述冷堆步骤只进行一次,所以冷堆的浓碱量在10.5~12波美度之间,冷堆时间为22~25小时,冷堆温度为30~40℃;所述中性酶砂用量为25~50g/缸250kg,用50g冰醋酸调节PH值到5~5.5,温度50~55℃时进行砂洗50~65分钟,该专利的工艺无法连续化生产,且在实际生产中各批次之间布面效果不同,受材质因素影响较大。发明专利CN104278469A涉及一种Lyocell织物桃皮绒风格的磨毛制备工艺。所述工艺采用两次磨毛的方法,与采用的Lyocell桃皮绒织物的常规工艺相比,磨毛方法只是简易的小样装置,且施加的张力无法确定。

发明专利CN107354654A公开了一种立式陶瓷纤维磨毛机,包括进布装置、磨毛装置和出布装置,进布装置包括进布箱,进布箱上方设置展布轮,进布箱一侧设置速度调节轮,磨毛装置设置在进布装置一侧,出布装置设置在磨毛装置一侧,出布装置内设有卷布辊、出布组件、传送辊、张紧调节轮以及伸缩组件,该设备面料所承受的线压力较大,损伤较大。

发明内容

发明目的:本发明针对现有技术中存在的面料处理时所承受的线压力大导致面料损伤较大的问题,提供了一种采用较小外部张力以避免磨绒时造成纤维强力受损的磨毛设备;本发明还提供了上述设备制备磨毛面料的方法。

技术方案:本发明的所述的磨毛设备,包括箱体、磨毛装置和除尘装置,所述磨毛装置包括轮毂式主转动轮,在轮毂式主转动轮的圆周上安装辅助转动辊,所述辅助转动辊由磨毛辊和毛刷辊间隔组成。

其中,所述磨毛辊为硬质磨毛辊,所述毛刷辊为柔性毛刷辊。优选的,所述柔性毛刷辊的为陶瓷纤维毛刷辊或碳素纤维毛刷辊;所述硬质磨毛辊磨料为400目-1000目的金刚砂磨料;所述辅助转动辊的个数为12~24个。

所述除尘装置位于箱体内,除尘装置中设有除尘管,除尘管沿轮毂式主转动轮轴线方向平行放置,进一步的,所述除尘管数目为4根,直径为180-250mm。

本发明还公开了上述磨毛设备制备磨毛面料的方法,所述磨毛面料优选为磨绒面料,进一步的,磨绒面料优选为桃皮绒面料。

所述方法为,将面料坯布进行烧毛、退浆、漂白、丝光、磨绒、染色、柔软以及预缩,其中,所述磨绒在磨毛设备中进行。

其中,所述磨绒的磨毛辊转速为800~1000转/分,毛刷辊400~600转/分。

所述磨绒的进布张力为1.0-1.2kg,出布张力1.2-1.6kg,进布速度为15~40m/min。

磨毛设备进一步的,所述烧毛工艺采用2火口正反中等烧毛,烧毛等级达到3-5级。

进一步的,所述退浆工艺在烧毛结束后倾轧淀粉酶工作液灭火,淀粉酶用量为5-10g/L,堆置2-4小时,然后经过3格水洗、烘干,制得退浆半制品面料。

进一步的,所述漂白工艺将退浆半制品面料浸轧工作液进行热水洗后蒸箱堆置,再经过4格热水洗后,获得漂白半制品面料。所述工作液中包含100%双氧水2-4g/L、双氧水稳定剂2-4g/L和螯合分散剂3-6g/L,工作液的pH为10-11,堆置时间45-60min,堆置温度为102~105℃。所述4格水洗,其中第1格为热水洗,第2格为50-60℃温水洗,第3格和第4格为常温水洗,其中第2格中加入除氧酶3-5g/L。

发明人研究发现,现有设备在制备所述面料过程中,由于较大的机械外切削,面料表面的纤维受到潜在损伤,或者纤维直接被切削断裂而吸附在面料内部,经过磨毛的面料在洗涤或服用过程中,表面的绒毛经过摩擦和拉伸会持续的掉落,不但影响整个家居环境,而且会诱发人们呼吸道方面的疾病。但是如果外部切削力较小,面料在使用过程中则会造成起毛起球的现象,严重影响面料的亲肤感。

本发明的磨毛设备,采用较小的外部张力使面料上纤维的损伤降到最低,并结合硬质磨毛辊和柔性毛刷辊间隔平均分布在轮毂圆周上,从而获得细腻的磨毛面料,包括仿桃皮绒面料在内的布面风格,同时保证面料很好的抗起毛球性能及极低的掉毛率。

在磨毛过程中,通过辅助转动辊即多个数量的磨毛辊和毛刷辊的作用,使面料与辅助转动辊的接触面大大增大,形成一个曲面,增加了受力点,改变了传统磨毛机采用压辊的方法将面料压在磨毛转动辊上的接触方式,将面料接触面和压力分布在各个辅助转动辊上,这样每根辊子表面嵌入面料内部的深度大大减小;本发明改变了面料与磨毛辊的接触方式,即传统方式为少数几个大接触面变成多个小接触面,避免了面料在同一单点或门幅方向持续重复受损,由于接触方式的改变即使在相同张力下,面料收到的磨削力也降低,不至于将纤维磨损甚至磨断,从而减少了面料因纤维受损而产生掉毛的风险。

与此同时,硬质磨毛辊和柔性毛刷辊间隔平均分布在轮毂圆周上,在制备磨毛面料的过程中,柔性毛刷辊以很小的力将面料表面纤维短头端刷起,然后硬质磨毛辊则迅速将外露的头端进行磨削;由于硬质磨毛辊和柔性毛刷辊间隔排列,同时辅以高目数的金刚砂磨料,面料经过多次刷磨,粘附在面料表面的毛羽被刷落下来,避免了潜在面料的潜在损伤;而传统的磨毛设备则是通过先用毛刷进行起毛,然后再进行磨毛,磨料目数较低,这样虽然也能获得短密毛羽,但是其对面料损伤较大,且所需的张力也较大。为了减少已经脱落的纤维绒毛在静电引力的作用下再反沾到面料上,在磨毛设备腔体内,增加了除尘装置,即分别沿着长度方向放置4根除尘管,其直径为180-250mm,每根除尘管的每小时吸力为2000-4000m

有益效果:与现有技术相比,本发明具有如下显著优点:

1、本发明的磨毛设备,其磨毛辊和毛刷辊依次逐个间隔排列在轮毂式主转动轮圆周,在磨毛过程中,硬质磨毛辊和柔性毛刷辊间隔平均分布在轮毂圆周上,柔性毛刷辊以很小的力将面料表面纤维短头端刷起,然后硬质磨毛辊则迅速将外露的头端进行磨削,大幅减小对面料的损伤,避免了面料在同一单点或门幅方向持续重复受损,能够避免磨绒时造成纤维强力受损。

2、本发明的磨毛设备用于制备磨毛面料的方法,能够采用较小的外部张力使面料上纤维的损伤,并获得细腻的磨毛面料,包括仿桃皮绒面料在内的磨毛布面风格,同时保证面料的经纬向强力和很好的抗起毛球性能及极低的掉毛率,其脱毛率最低仅有0.2%。

附图说明

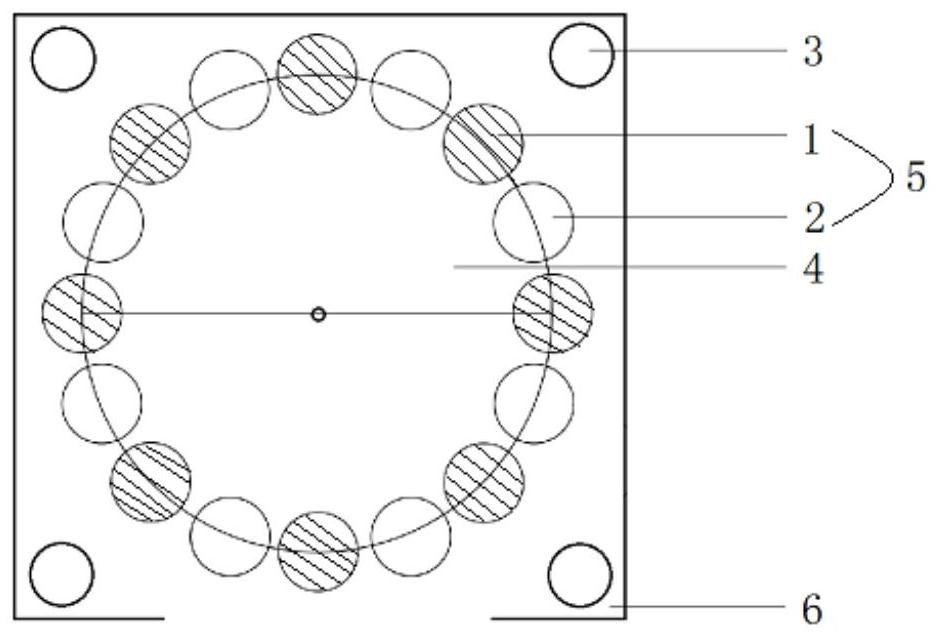

图1为本发明的磨毛装置正视图。

具体实施方式

下面结合附图对本发明的技术方案作进一步说明。

如图1所示,本发明的所述的磨毛设备,包括箱体6、磨毛装置和除尘装置,所述磨毛装置包括轮毂式主转动轮4和辅助转动辊5,所述辅助转动辊5由磨毛辊1和毛刷辊2组成,所述辅助转动辊5固定在轮毂式主转动轮4的圆周上;所述磨毛辊1为硬质磨毛辊,毛刷辊2为柔性毛刷辊,所述辅助转动辊5包含相等数量的硬质磨毛辊和柔性毛刷辊;各辅助转动辊5平均分布在轮毂式主转动轮圆周上;硬质磨毛辊和柔性毛刷辊依次逐个间隔排列在轮毂式主转动轮4圆周上,所述箱体6下方开口,用于进布和出布。

实施例1

本实施例的磨毛设备,各辅助转动辊采用硬质磨毛辊和柔性毛刷辊的根数各6根,依次逐个间隔排列在轮毂式主转动轮圆周上。其中硬质磨毛辊和柔性毛刷辊运动方向相向,均与面料运动方向相反。硬质磨毛辊上金刚砂磨料目数均为400目,柔性毛刷辊毛刷材质为碳素纤维。位于磨毛设备腔体内的4根除尘管,其直径为250mm,每根除尘管的每小时吸力为4000m

将面料坯布依次进行烧毛、煮漂、丝光、磨绒、染色、柔软、预缩。

坯布规格:105”/C32s×C32s/144*70,4/1缎纹。

烧毛工艺为2火口正反中等烧毛,烧毛等级达到3-4级。烧毛结束后直接轧淀粉酶工作液灭火,淀粉酶用量为5-10g/L,堆置2-4小时,获得退浆半制品面料。

复漂工艺:将退浆半制品面料进行5格热水洗后进入复漂蒸箱堆置,然后再经过5格热水洗后,获得复漂半制品面料;复漂工艺为100%双氧水4g/L,堆置时间60min,堆置温度为102~105℃,工作液pH10-11。

磨绒工艺中磨绒车速为15m/min,硬质金刚砂磨毛辊转速为1000转/分,柔性毛刷辊600转/分,进布张力为1.2kg,出布张力1.6kg。

其余工艺如丝光、染色、柔软、预缩为常规工艺。

实施例2

本实施例的磨毛设备,各辅助转动辊采用硬质磨毛辊和柔性毛刷辊的根数各9根,依次逐个间隔排列在轮毂式主转动轮圆周上。其中硬质磨毛辊和柔性毛刷辊运动方向相反,同时硬质磨毛辊运动方向与面料运动方向相反,柔性毛刷辊运动方向与面料运动方向相同。硬质磨毛辊上金刚砂磨料目数均为650目,柔性毛刷辊毛刷材质为陶瓷纤维。位于磨毛设备腔体内的4根除尘管,其直径为220mm,每根除尘管的每小时吸力为3000m

将面料坯布依次进行烧毛、煮漂、丝光、磨绒、染色、柔软、预缩。

坯布规格:105”/C60s×C32s/200*75,4/1缎纹。

烧毛工艺为2火口正反中等烧毛,烧毛等级达到4级。烧毛结束后直接轧淀粉酶工作液灭火,淀粉酶用量为8g/L,堆置3小时,获得退浆半制品面料。

复漂工艺:将退浆半制品面料进行5格热水洗后进入复漂蒸箱堆置,然后再经过5格热水洗后,获得复漂半制品面料;复漂工艺为100%双氧水3g/L,堆置时间50min,堆置温度为102~105℃,工作液pH10-11。

磨绒工艺中磨绒车速为15~40m/min,硬质金刚砂磨毛辊转速为900转/分,柔性毛刷辊500转/分,进布张力为1.1kg,出布张力1.4kg。

其余工艺如丝光、染色、柔软、预缩为常规工艺。

实施例3

本实施例的磨毛设备,各辅助转动辊采用硬质磨毛辊和柔性毛刷辊的根数各12根,依次逐个间隔排列在轮毂式主转动轮圆周上。其中硬质磨毛辊、柔性毛刷辊运动方向均与面料运动方向相同。硬质磨毛辊上金刚砂磨料目数均为1000目,柔性毛刷辊毛刷材质为陶瓷纤维。位于磨毛设备腔体内的4根除尘管,其直径为180mm,每根除尘管的每小时吸力为2000m

将面料坯布依次进行烧毛、煮漂、丝光、磨绒、染色、柔软、预缩。

坯布规格:105”/C100s×C60s/230×(85+85),4/1缎纹。

烧毛工艺为2火口正反中等烧毛,烧毛等级达到4-5级。烧毛结束后直接轧淀粉酶工作液灭火,淀粉酶用量为5g/L,堆置2小时,获得退浆半制品面料。

复漂工艺:将退浆半制品面料进行5格热水洗后进入复漂蒸箱堆置,然后再经过5格热水洗后,获得复漂半制品面料;复漂工艺为100%双氧水2g/L,堆置时间45min,堆置温度为102~105℃,工作液pH10-11。

磨绒工艺中磨绒车速为40m/min,硬质金刚砂磨毛辊转速为800转/分,柔性毛刷辊400转/分,进布张力为1.0kg,出布张力1.2kg。

其余工艺如丝光、染色、柔软、预缩为常规工艺。

实施例4

本实施例的磨毛设备,各辅助转动辊采用硬质磨毛辊和柔性毛刷辊的根数各9根,依次逐个间隔排列在轮毂式主转动轮圆周上。其中硬质磨毛辊和柔性毛刷辊运动方向相反,同时硬质磨毛辊运动方向与面料运动方向相反,柔性毛刷辊运动方向与面料运动方向相同。硬质磨毛辊上金刚砂磨料目数均为800目,柔性毛刷辊毛刷材质为陶瓷纤维。位于磨毛设备腔体内的4根除尘管,其直径为220mm,每根除尘管的每小时吸力为3000m

将面料坯布依次进行烧毛、煮漂、丝光、磨绒、染色、柔软、预缩。

坯布规格:105”/TS60s×C32s/200*75,4/1缎纹。

烧毛工艺为2火口正反中等烧毛,烧毛等级达到4级。烧毛结束后直接轧淀粉酶工作液灭火,淀粉酶用量为8g/L,堆置3小时,获得退浆半制品面料。

复漂工艺:将退浆半制品面料进行5格热水洗后进入复漂蒸箱堆置,然后再经过5格热水洗后,获得复漂半制品面料;复漂工艺为100%双氧水3g/L,堆置时间50min,堆置温度为102~105℃,工作液pH10-11。

磨绒工艺中磨绒车速为15~40m/min,硬质金刚砂磨毛辊转速为900转/分,柔性毛刷辊500转/分,进布张力为1.1kg,出布张力1.4kg。

此规格面料不做丝光,其余工艺如染色、柔软、预缩为常规工艺。

实施例1-实施例4的各项性能指标见表1。

表1、实施例1-实施例4的各项性能指标,面料各项指标对比

其中,面料抗起毛起球测试方法采用“GBT 4802.2-2008纺织品织物起球试验马丁代尔法”。面料脱毛率测试方法采用“FZT 62027-2015磨毛面料床单附录B脱毛率试验”。面料底盘掉毛评价,采用“GBT 4802.2-2008纺织品织物起球试验马丁代尔法”进行测试,然后观察操作台下盘周围的掉毛情况。面料强力测试方法采用“GBT 3923.1-2013纺织品织物拉伸性能第1部分断裂强力和断裂伸长率的测定(条样法)”。面料绒毛效果评价采用多人主观评价,肉眼观察。面料色差评级采用“GB250-2008”评定变色用。

从实施例1-实施例4可以看出,布面风格效果均较好,触感细密,桃皮绒效果好,无明显毛羽。尤其是随着面料本身纱支的增大,布面桃皮绒效果会越来越好,面料抗起毛球等级均明显提升,面料脱毛率降低(数值越低说明掉毛越少),底盘脱毛等级也较高(等级越高说明越不掉毛,最低1级,最高5级,0.5级/档);在同样纱支、规格、工艺条件下,经向纱线材质由棉变成天丝后,布面桃皮绒效果也越来越好,这是由于纤维材质带来的效果。从强力数据上看,随着面料支数的升高,纱线本身的强力会降低,最终导致磨毛后强力发生下降,但这并不会对面料其它关键指标造成不好的影响。

以实施例2为基础,对面料进行不同条件下加工。

对比例1

以实施例2为基础,与实施例2不同的是,只采用硬质磨毛辊,其余不变。

对比例2

以实施例2为基础,与实施例2不同的是,只采用柔性毛刷辊,其余不变。

对比例3

以实施例2为基础,与实施例2不同的是,各辅助转动辊采用硬质磨毛辊和柔性毛刷辊的根数各3根,其余不变。

对比例4

以实施例2为基础,与实施例2不同的是,各辅助转动辊采用硬质磨毛辊和柔性毛刷辊的根数各18根,其余不变。

对比例5

以实施例2为基础,与实施例2不同的是,各辅助转动辊的硬质磨毛辊和柔性毛刷辊,随机排列在轮毂式主转动轮圆周上,其余不变。

对比例6

以实施例2为基础,与实施例2不同的是,除尘装置位于磨毛设备腔体内,按照传统磨毛设备在箱体底部安装除尘吸风装置,每小时吸风量12000m

对比例7

以实施例2为基础,与实施例2不同的是,进布张力为2.0-2.4kg,出布张力2.4-2.8kg,其余不变。

表2各对比例的各项指标

从对比例1可以看出,只采用硬质金刚砂磨毛时,虽然布面触感密,无明显毛羽,面料也有较好的抗起毛球性能,但是面料的脱毛率变得较差,底盘掉毛较多,强力受损严重。与现有技术中采用常规金刚砂磨毛的结果相近,缺乏缓冲、梳理的过程,导致面料受损严重。

从对比例2可以看出,只采用柔性毛刷辊时,面料的掉毛率、强力损伤较低,但是面料的抗起毛球性能较差,布面触感一般,没有桃皮绒的效果,布面毛羽也较长,无法达到制备桃皮绒面料的效果。

从对比例3可以看出,将各辅助转动辊的硬质磨毛辊和柔性毛刷辊的根数均减少时,造成面料的接触面增大,辅助转动辊对面料作用力太大。尽管布面触感密,毛羽短,但是其没有桃皮绒效果,脱毛率较高,底盘掉毛也较多,面料强损也较为严重。如果继续降低各辅助转动辊根数时,面料脱毛率会变得更高,强损也更为严重。

从对比例4可以看出,将各辅助转动辊的硬质磨毛辊和柔性毛刷辊的根数增大时,面料的磨绒效果会变差,触感疏,没有桃皮绒效果不明显,布面毛羽长,面料抗起毛球效果也会变差,尽管此时面料脱毛率较好。这是因为各辅助转动辊数目太多,造成面料的接触面大幅度下降,削弱了辊的作用力。

从实施例5可以看出,将各辅助转动辊的硬质磨毛辊和柔性毛刷辊,随机排列在轮毂式主转动轮圆周上,面料表面触感稀疏,没有桃皮绒效果,布面毛羽长,面料抗起毛球效果、脱毛率等指标一般,这是因为各辊排列的随机性较大,未能即使梳理布面毛羽并将其钝化。

从实施例6可以看出,尽管面料的脱毛率和底盘脱毛合格,但是与实施例2的结果还是由一定的差距。这是因为即使在同等吸风量的条件下,单一吸风容易造成局部吸力过大,加之面料运行速度较快和绒毛静电引力的作用,造成浮毛不易脱落或者浮毛又重新反沾。

从对比例7可以看出,加大进布张力或出布张力后,面料的抗起毛球性能又明显提高,但随之而来给面料强力造成很大的损伤。这是因为张力的增大,面料与设备之间的摩擦变大,纤维收到的损伤变大。

本发明所提供一种磨毛设备,在磨毛过程中,该设备对面料的损伤极小,能够避免磨绒时造成纤维强力受损。本发明利用上述磨毛设备,提供其用于制备磨毛面料的方法,采用较小的外部张力使面料上纤维的损伤降到最低,并结合硬质磨毛辊和柔性毛刷辊间隔平均分布在轮毂圆周上,从而获得细腻的桃皮绒风格的磨毛面料,同时保证面料很好的抗起毛球性能及极低的掉毛率。

- 一种磨毛设备及其用于制备磨毛面料的方法

- 一种用于超薄抗紫外线棉织物面料的磨毛处理设备