一种P91钢中细化夹杂物的冶炼方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及细化P91钢夹杂物的方法,属于细化钢夹杂物的技术领域。

背景技术

当今时代,冶金和材料领域存在三大难题。第一是钢中夹杂物等级的控制,第二是金属材料中化学成分的均匀性控制(成分偏析),第三是如何使金属材料既增强又增韧即突破现有的金属材料增强时塑性下降的,增韧时强度下降的矛盾。粗大夹杂物作为材料变形过程中的裂纹源,强烈地恶化材料力学性能,尤其是疲劳性能,因此夹杂物的控制至关重要[K. Lu, L. Lu, S. Suresh, Strengthening materials by engineering coherentinternal boundaries at the nanoscale, Science 324 (2009) 349–352.];P91钢具有良好的高温持久度、热稳定性和高温抗蠕变能力等综合性能[S.J. Brett, C. Dyson, S.Maskill, et al. An investigation of the effect of pre-straining on the creepbehaviour of a P91 steel at 600 °C using impression creep testing. 2020,776],在电站锅炉的过热器、再热器和主蒸汽管道上具有广泛的应用,因此在细化其夹杂物方面有迫切需求。国标GB/T10561-2005中,根据夹杂物的形态和分布分为A、B、C、D和DS五大类。(1)A类(硫化物类):单个灰色夹杂物,一般端部呈圆角。(2)B类(氧化铝类):大多数没有变形,带角的,形态比较小(一般<3),黑色或带蓝色的颗粒。(3)C类(硅酸盐类):单个呈黑色或者深灰色夹杂物,一般端部呈锐角。(4)D类(球状氧化物类):不变形,带角或圆形的,形态比小(一般<3),黑色或带蓝色的、无规则分布的颗粒。(5)DS类(单颗粒球状类):圆形或近似圆形,直径≥13微米的单颗粒夹杂物。目前国内外普遍采用的去除夹杂物的思路主要有两种,包含利用气体搅拌改善钢水流动状况、中间包设置控流装置以得到合理的流场和在中间包内使用过滤器强制分离夹杂物。这些方法可在一定程度上去除钢中夹杂物,但收效甚微。

本次我们利用液态金属中“多点区域微量供给”原位纳米颗粒形成技术使夹杂物纳米化,得到高纯净度的钢[王自东,汤浩,陈晓华,曾新建. 一种制备原位纳米颗粒强化Q195钢的方法[P]. 北京:CN103495720A,2014-01-08.]。氧化物冶金技术提高韧性的原因主要是夹杂物对晶粒长大的钉扎作用,并且已广泛应用于焊接和热处理过程中。析出相半径越小、体积分数越高,对晶粒长大的钉扎作用就越大。该项技术的关键是通过选择析出相的种类、控制钢的成分和加工过程的参数,来保持析出相在高温下尺寸和体积分数。

钛(Ti)是强碳化物形成元素,钢中加入适量的钛可显著细化组织和晶粒,提高强度和韧性;对于含Ti钢通过后续的变形热处理,可以获得Ti 的氮化物、碳化物或碳氮化物弥散析出相,依据合金成分和变形热处理工艺不同,析出相种类有差别。此外采用直径0.1-3mm钛丝作为钛元素的原料形式,可以形成一定量的纳米颗粒以细化金相组织和晶粒,而当钛丝过细时钛元素无法形成足够的纳米颗粒,钛丝过粗则会造成金相组织不均匀,影响合金铸钢材料性能。实验表明:极低碳钢经过80%变形冷轧及退火后,形成了纳米级钛的氮化物和碳化物,它会对晶粒和位错起到钉扎作用,从而来提高合金的力学性能[S.W. Ooi,G.Fourlaris. A comparative study of precipitation effects in Ti only and Ti–VUltra Low Carbon (ULC) strip steels[J]. Materials Characterization,2005,56(3), 214-226.]。此外,研究人员发现将铝含量控制在0.04~0.08%,能够与钛配合使得金相组织细腻均匀,提高合金铸钢材料的性能。

稀土具有较强的脱氧能力,在炼钢过程中向钢水中加入稀土作为脱氧剂,可净化钢液。稀土能与液态金属中的氧和硫发生反应生成高熔点的稀土氧化物或稀土硫化物,之后细小弥散的稀土氧化物或硫化物可以作为异质形核核心,细化晶粒组织。在后续的加工处理过程中还能促进晶内铁素体形成,使钢获得良好的性能。稀土是化学性质很活泼的元素,与氧的亲和力强,若直接把稀土加入到钢水中会与钢水中的氧产生剧烈的反应,使得钢液吸入大量的氧,对钢液的性能产生不利影响。

发明内容

本发明目的在于解决目前P91钢铸件内部夹杂物尺寸较大、数量较多,纯净度不高的问题。

本发明提供一种P91钢中细化夹杂物的冶炼方法,其特征在于通过向熔体中以多点区域微量供给的方法喂入细的Al-稀土-Ti合金铰丝,以降低稀土单独加入钢液时发生反应的剧烈程度,减少钢液吸氧,同时采用底吹惰性气体的方式使熔体中形成流场,从而获得纳米级和少量微米级颗粒的夹杂物形成于钢液中,最终获得具有高纯净度的P91钢;所述夹杂物以氧化物为主,夹杂物等级A+B+C+D+DS级≤1.5。

进一步的,所述该钢种的化学成分重量百分比为:C:0.08-0.12wt.%、Si:0.20-0.50wt.%、Mn:0.30-0.60wt.%、P≤0.02wt.%、S≤0.01wt.%、V:0.18-0.25wt.%、Nb:0.06-0.10wt.%、Ni≤0.40wt.%、Cr:8.00-9.50wt.%、N:0.03-0.07wt.%、Mo:0.85-1.05wt.%、Al≤0.04wt.%,余量为Fe。

进一步的,本发明的一种P91钢中细化夹杂物的冶炼方法包括以下步骤:

步骤1:根据预设化学成分重量百分比选取化学材料;

步骤2:利用电炉熔炼加热方式,制备钢液并进行合金化操作;

步骤3:在LF(精炼)炉精炼操作后,通过采用多点区域微量供给的方式喂入直径为0.5mm-1.5mm的Al-稀土-Ti合金铰丝;

步骤4:在进行喂丝的同时通过底吹惰性气体的方式在熔体中形成流场,获得含有纳米氧化物颗粒的钢液;

步骤5:喂线完成后测氧浓度,自由氧在10ppm左右时进行VD(真空处理)精炼操作;

步骤6:将钢液浇铸成铸锭。

进一步地,步骤2中所述利用电炉熔炼加热方式,在出钢前,可采用高位料仓向熔池内加入200-400kg石灰、10-30kg碳粉进行预脱氧及放渣操作,随后即可出钢。

进一步地,步骤2中所述利用电炉熔炼加热方式,制备钢液并进行合金化操作包括:利用真空熔炼加热方式,将合金加热熔化成钢液,钢液全部熔化后,进行合金化操作,再加热升温至50~100℃,待钢液面稳定。

进一步地,步骤2中所述合金化操作包括:根据成分测定结果补充相应合金,使最终成分与预设化学成分重量百分比相符。

进一步地,步骤3所述通过采用多点区域微量供给的方式喂入直径为0.5mm-1.5mm的Al-稀土-Ti合金铰丝包括:利用喂丝机向钢液中心部位喂入10-30根合金铰丝。

进一步地,步骤4所述的惰性气体的流量控制在1.8Nm

在金属熔炼过程中适当调整多元微量元素含量,采用“多点区域微量供给”的方式进行添加纳米相形成元素,当熔体中第二相形核时,利用强对流将纳米级核心迅速带离其所产生的区域,破坏此处的微量元素浓度梯度,控制熔体的流场及浓度场,在熔炼后的材料中产生大量弥散分布的原位纳米相,在控制其稳定性的前提下,使纳米相在整个工艺过程中保持存在。添加方式为弥散分布的加入一根根合金细铰丝,螺旋缠绕,空间上分布开;不断变化细丝喂入速度,避免溶质元素过度集中;熔炼过程中施加电磁搅拌或吹氩,在熔体中形成了流场、力场等,将刚形成的纳米颗粒带离所在的析出部位,弥散分布到钢液中,使其未得到溶质元素的供给而无法长大。钢中的纳米级氧化物颗粒改善了夹杂物/基体界面匹配度,使得夹杂物纳米化,有力地抑制裂纹界面的萌生和扩展,改善钢的疲劳性能。

本发明的有益效果是:提供了一种P91钢中细化夹杂物的冶炼方法,采用电炉初炼及炉外精炼(VD、LF)结合的冶炼工艺,结合凝固过程中氧化物生长的动力学及热力学理论,通过分散添加Al、稀土、Ti元素以实现减少局部区域氧的含量,同时,减少夹杂物的尺寸,改善夹杂物的分布;安全性高,可操作性强,适用于各种材质的钢锭、铸件、铸坯的制造,生产的钢锭、铸件、铸坯具有夹杂物尺寸小、金属液纯净、铸锭质量高的特点。

附图说明

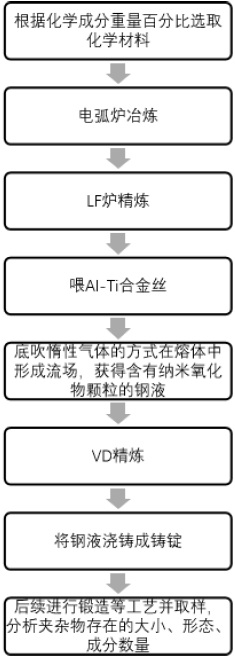

图1 冶炼流程图。

图2 P91钢1/2半径处典型独立的Al

具体实施方式

下面通过示范性实施例详细描述本发明。需指出的是,本领域的技术人员很容易理解,以下实施例仅仅为以举例方式给出的关于本发明的方法的一些示范性实施例,并不意味着对本发明进行任何限制。

实施例:

图1给出了根据本发明的一种细化夹杂物的冶炼流程图。本发明的炼钢生产工艺包括:电炉初炼、LF炉精炼、喂铝线、底部吹氩、VD精炼、浇铸。

根据预设化学成分重量百分比选取化学材料。预设化学成分重量百分比为:C:0.10wt.%、Si:0.30wt.%、Mn:0.5wt.%、P:0.01wt.%、S:0.005wt.%、V:0.21wt.%、Nb:0.08wt.%、Ni:0.30wt.%、Cr:9.0wt.%、N:0.04wt.%、Mo:0.95wt.%、Al:0.03wt.%,余量为Fe。在此过程中,专人配料,炉料装入量为53t,生铁的装入量为24t。信炉底在装料时采用铺钢板或者铺切屑对炉底进行保护,当炉内没有残余钢渣时应先装部分轻废钢再装较重的废钢。

电炉冶炼过程分为送电及穿井→熔化→氧化→出钢及脱氧合金化。其中在熔化阶段,炉内已经有熔池形成后,第一批料熔清前应分5批次加入氧化铁白皮就白灰各1t左右;熔化初期,当炉门口见红时,启动炉门氧枪吹氧,并逐步从低氧调至高氧,氧气流量控制为800Nm

在真空罐车开到LF精炼工位,调整完氩气流量后,进行测氧、取样操作,自由氧浓度在60ppm。就位后测温,温度≥1600℃,直接进行真空除氧。

在真空罐车开到喂丝工位时进行喂线操作,先喂入硅钙线数量110m,再喂入Al合金铰丝特制脱氧剂0.4kg/t,喂线速度为4m/s,同时进行底部吹氩处理,氩流量控制为2.4Nm

在VD操作后,测温、取样、测[O]、[H]值,根据温度及成分进行调整。当温度达到1600℃以上,进行增氮操作,将[N]调整到0.03-0.07wt.%。[N]成分采用加入氮化铬进行调整,氮化铬预热200℃且保持120分钟以上,加料前温度≥100℃,分5批次加入。增氮结束后测量[N]含量和全[O]含量。

将钢液浇铸成铸锭。后续进行锻造取样,分析夹杂物存在的大小、形态、成分数量等。

在采用“多点区域微量供给”技术时,夹杂物等级明显下降,夹杂物等级之和≤1.5级。如表1所示,在P91钢中A类和C类夹杂物评定等级均为0级,B类夹杂物个别出现0.5级,D类和DS类等级偏高,其中D类等级为粗系0.5-1.0级偏多,DS类等级为0.5-1.5级偏多。图2所示为独立的Al

表1 P91钢中非金属夹杂物评级检测报告。

- 一种P91钢中细化夹杂物的冶炼方法

- 一种H13热作模具钢中细化夹杂物的冶炼方法