一种铁盐污泥处理工艺及处理系统

文献发布时间:2023-06-19 12:14:58

技术领域

本发明属于污泥处理技术领域,具体涉及一种铁盐污泥处理工艺及处理系统。

背景技术

铁盐在污水处理中应用广泛,包括硫酸铁和氯化铁、硫酸亚铁等都是污水处理的常用添加剂。由于铁盐在污水处理中广泛应用,导致污水处理后产生大量铁盐污泥,形成固废。固废处理问题也是国家目前的重大环保问题。

现有技术处理铁盐污泥的工艺水平较低,不仅运行成本高,耗能大,而且,获得的铁矿粉品位较低,杂质含量高。

中国发明CN200910039516.6公开了一种利用铁盐水处理剂的物化污泥制备氧化铁红的方法,该方法是将使用铁盐水处理剂处理污水后所得的物化污泥先进行脱水处理,脱水至物化污泥的含水率降为65-80%;然后对脱水后的物化污泥进行烘干,使其含水量降到5-30%,再煅烧后制得氧化铁红,控制煅烧温度为600-900℃。本发明将含铁的物化污泥,转化为有用的干法氧化铁红,解决了废水处理厂物化污泥最终处置的难题。此干法生产的氧化铁红,与用硫酸亚铁生产的干法氧化铁红相比,不产生二氧化硫等大气环境污染,利用的物化污泥,不仅不需要采购,而且这些物化污泥的供应商还会提供一定的物化污泥最终处置费用,生产的氧化铁红,又可以出售,可带来可观的经济效益。

中国发明CN202010313964.7公开了一种钢铁工业污废水处理方法,针对钢铁工业污废水的污染物成分含量特点配置整套处理工艺和处理过程中系列化学品投加量,能够使钢铁企业污废水处理后直接达到《工业循环冷却水处理设计规范50050-2017》中再生水的指标要求,从而有利于再生水池中的再生水回用到钢铁生产线循环冷却水系统,更好地为生产服务。

中国发明CN202010362931.1公开了一种脱除含铁固体废弃物中有害组分的方法,提供的脱除含铁固体废弃物中有害组分的方法,包括以下步骤:对固体含铁固体废弃物进行干燥,得到干燥固体废弃物;利用浸洗液对所述干燥固体废弃物进行浸洗后固液分离,所得固体组分为脱除有害组分的固体废弃物;所述的浸洗液包括水、酸液或碱液。本发明利用水、酸液或碱液进行浸洗,能够将固体废弃物中的钠和氯有害组分的含量降到较低水平,提高铁品位,预处理后的固体废弃物可以焙烧还原回收铁,部分也可以直接作为铁精粉使用。而且,本发明提供的方法,工艺简便、处理成本较低,浸洗剂可以循环利用,不会产生二次污染。

现有技术的污泥处理工艺对芬顿污泥、硫酸铁絮凝沉淀污泥以及铁碳微电解生成污泥的处理而言,过程耗能大,工艺成本高,且产品品质较低,特别是锌、磷的含量较高。

发明内容

为解决现有技术存在的问题,本发明提供一种铁盐污泥处理工艺及处理系统,实现以下发明目的:降低运行成本,减少耗能,提高污泥制备铁矿粉的含铁量高,减少杂质含量。

为解决以上技术问题,本发明采用以下技术方案:

一种铁盐污泥处理工艺,包括以下步骤:

1、物料

采用物料为铁盐污泥,所述铁盐污泥为芬顿污泥、硫酸铁絮凝沉淀污泥或铁碳微电解生成污泥的一种或多种的组合。

经检测,铁盐污泥中的铁含量为25-40%,磷含量为0.1-0.2%;还含有有机物和钙盐,有机物含量为5-7%,钙盐含量为24-32%,铁盐污泥的含水量为20%-45%。所述百分数均为质量百分数。

2、物料预处理

将物料导入预处理罐,加入降解微生物进行降解,物料与降解微生物的加入量质量比为250:1-2,罐内搅拌速率为40-50rpm,物料温度为20-24℃,降解时间为47-50h。

所述降解微生物:含斯氏土地杆菌5×10

3、超声处理

将预处理后的铁盐污泥进行超声处理,采用的超声波频率在18-20 kHz,平均声强为400±10W/m

本发明工艺主要针对含水量为20%-45%的铁盐污泥,通过超声处理改善物料的脱水性,为后面进一步脱水、提纯做准备。

4、液压脱水

将超声处理后的物料导入液压脱水机进行液压脱水,依次经过一阶段液压脱水,二阶段液压脱水,三阶段液压脱水,形成物料块;所述的一阶段液压脱水:温度为40-42℃,压力为2-2.5MPa,时间为1-1.5min;所述的二阶段液压脱水:温度为54-57℃,压力为3.6-3.8MPa,时间为6-6.5min;所述的三阶段液压脱水:温度为30-35℃,压力为3.1-3.3MPa,时间为2.5-3min。

5、破碎

将液压脱水后的物料块通过螺旋破碎机,将大块物料破碎为小块物料,破碎后物料颗粒直径在0.5-2cm,平均直径在1-1.5cm。

6、烘干

将破碎后的物料颗粒导入烘干设备进行烟气烘干,利用煅烧炉的烟气余热烘干物料,烘干温度在140-160℃,烘干时间在20-35min,烘干后物料干度达到94-96%。

7、盘磨

盘磨的主要作用为进一步粉碎,烘干后的物料颗粒经盘磨后得到的细粉粒径达到1-3µm,平均粒径1.5-2µm。。

8、造粒

将盘磨后的细粉导入造粒装置,同时喷入粘接剂,混匀进行造粒;喷入的粘接剂用量为细粉质量的4.5-5%,造粒温度为57-62℃,造粒后形成球形颗粒,颗粒粒径为0.1-0.12mm。

所述粘结剂为质量百分浓度为6.5%的葡萄糖水溶液。

造粒形成的球形颗粒,常温下不掉粉、不开裂,抗压强度为5-6N/球,爆裂温度为260-270℃。

9、煅烧

将造粒形成的球形颗粒导入煅烧装置,依次进行低温预热和高温煅烧,煅烧完成后降温至20-30℃。所述低温预热:温度在230-240℃,预热时间为40-60秒;所述高温煅烧:煅烧时通入空气,空气通入量为14-17m

10、磁选

将煅烧后的物料导入磁选装置,利用磁选将物料中的非铁成分与含铁成分分离,保留含铁成分,得到高品质的铁矿粉。

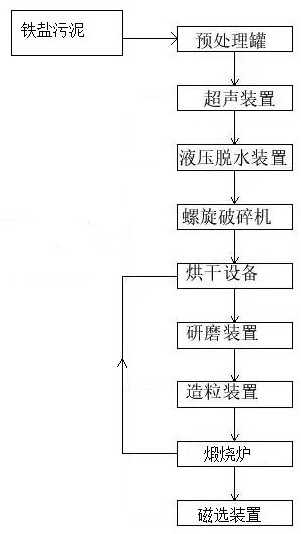

一种铁盐污泥处理系统,包括预处理罐、超声装置、液压脱水装置、螺旋破碎机、烘干设备、研磨装置、造粒装置、煅烧炉以及磁选装置;所述预处理罐、超声装置、液压脱水装置、螺旋破碎机、烘干设备、研磨装置、造粒装置、煅烧炉、磁选装置依次连接;所述煅烧炉还与烘干设备连接。

由于采用了上述技术方案,本发明达到的技术效果是:

采用本发明进行污泥处理,处理的污泥为芬顿污泥、硫酸铁絮凝沉淀污泥或铁碳微电解生成污泥的一种或多种的组合,制备的铁矿粉三氧化二铁含量达到92-95%,锌含量为0.0732-0.0855%,磷含量为0.201-0.223%。本发明工艺方法运行成本低,降低了煅烧温度,同时缩短了煅烧时间,大大降低了耗能。

本发明对成分含量的检测均采用常规方法检测,其中,三氧化二铁含量的检测依据为GB/T6730.65-2009,主要检测设备为酸式滴定管;锌含量的检测依据为GB/T6730.53-2004,主要检测设备为原子吸收分光光度计;磷含量的检测依据为GB/T6730.62-2005,主要检测设备为X射线荧光光谱仪。

附图说明

附图1为铁盐污泥处理系统示意图。

具体实施方式

下面结合具体的实施例,进一步阐述本发明。

实施例1 一种铁盐污泥处理工艺

采用的铁盐污泥处理系统,包括预处理罐、超声装置、液压脱水装置、螺旋破碎机、烘干设备、研磨装置、造粒装置、煅烧炉以及磁选装置;所述预处理罐、超声装置、液压脱水装置、螺旋破碎机、烘干设备、研磨装置、造粒装置、煅烧炉、磁选装置依次连接;所述煅烧炉还与烘干设备连接。

铁盐污泥处理工艺包括以下步骤:

1、物料

采用物料为铁盐污泥,所述铁盐污泥为芬顿污泥;

经检测,铁盐污泥中的铁含量为34.6%,磷含量为0.17%,有机物含量为5.8%,钙盐含量为27.5%,铁盐污泥的含水量为31%,其余杂质0.93%。

2、物料预处理

将物料导入预处理罐,加入降解微生物进行降解,物料与降解微生物的加入量质量比为250:1.5,罐内搅拌速率为45rpm,物料温度为22℃,降解时间为48h。

所述降解微生物:含斯氏土地杆菌5×10

3、超声处理

将预处理后的铁盐污泥进行超声处理,采用的超声波频率在19 kHz,平均声强为400W/m

4、液压脱水

将超声处理后的物料导入液压脱水机进行液压脱水,依次经过一阶段液压脱水,二阶段液压脱水,三阶段液压脱水,形成物料块;所述的一阶段液压脱水:温度为41℃,压力为2.3MPa,时间为1.5min;所述的二阶段液压脱水:温度为55℃,压力为3.7MPa,时间为6min;所述的三阶段液压脱水:温度为32℃,压力为3.2MPa,时间为3min。

5、破碎

将液压脱水后的物料块通过螺旋破碎机,将大块物料破碎为小块物料,破碎后物料颗粒直径在0.5-2cm,平均直径1.2cm。

6、烘干

将破碎后的物料颗粒导入烘干设备进行烟气烘干,利用煅烧炉的烟气余热烘干物料,烘干温度在150℃,烘干时间在30min,烘干后物料干度达到95%。

7、盘磨

盘磨的主要作用为进一步粉碎,烘干后的物料颗粒经盘磨后得到的细粉粒径达到1-3µm,平均粒径2µm。

8、造粒

将盘磨后的细粉导入造粒装置,同时喷入粘接剂,混匀进行造粒;喷入的粘接剂用量为细粉质量的4.6%,造粒温度为60℃,造粒后形成球形颗粒,颗粒粒径为0.1mm。

所述粘结剂为质量百分浓度为6.5%的葡萄糖水溶液。

造粒形成的球形颗粒,常温下不掉粉、不开裂,抗压强度为5.5N/球,爆裂温度为268℃。

9、煅烧

将造粒形成的球形颗粒导入煅烧装置,依次进行低温预热和高温煅烧,煅烧完成后降温至25℃。所述低温预热:温度在234℃,预热时间为50秒;所述高温煅烧:煅烧时通入空气,空气通入量为15m

10、磁选

将煅烧后的物料导入磁选装置,利用磁选将物料中的非铁成分与含铁成分分离,保留含铁成分,得到高品质的铁矿粉。

经检测,制备的铁矿粉三氧化二铁含量达到94.5%,锌含量为0.0736%,磷含量为0.207%。

实施例2 一种铁盐污泥处理工艺

采用的铁盐污泥处理系统,包括预处理罐、超声装置、液压脱水装置、螺旋破碎机、烘干设备、研磨装置、造粒装置、煅烧炉以及磁选装置;所述预处理罐、超声装置、液压脱水装置、螺旋破碎机、烘干设备、研磨装置、造粒装置、煅烧炉、磁选装置依次连接;所述煅烧炉还与烘干设备连接。

铁盐污泥处理工艺包括以下步骤:

1、物料

采用物料为铁盐污泥,所述铁盐污泥为硫酸铁絮凝沉淀污泥。

经检测,铁盐污泥中的铁含量为40%,磷含量为0.2%,有机物含量为5%,钙盐含量为24%,铁盐污泥的含水量为27%,其余杂质3.8%。

2、物料预处理

将物料导入预处理罐,加入降解微生物进行降解,物料与降解微生物的加入量质量比为250:1,罐内搅拌速率为50rpm,物料温度为24℃,降解时间为50h。

所述降解微生物:含斯氏土地杆菌6×10

3、超声处理

将预处理后的铁盐污泥进行超声处理,采用的超声波频率在18 kHz,平均声强为390W/m

4、液压脱水

将超声处理后的物料导入液压脱水机进行液压脱水,依次经过一阶段液压脱水,二阶段液压脱水,三阶段液压脱水,形成物料块;所述的一阶段液压脱水:温度为42℃,压力为2MPa,时间为1min;所述的二阶段液压脱水:温度为54℃,压力为3.6MPa,时间为6.5min;所述的三阶段液压脱水:温度为30℃,压力为3.1MPa,时间为2.5min。

5、破碎

将液压脱水后的物料块通过螺旋破碎机,将大块物料破碎为小块物料,破碎后物料颗粒直径在0.5-2cm,平均直径1.4cm。

6、烘干

将破碎后的物料颗粒导入烘干设备进行烟气烘干,利用煅烧炉的烟气余热烘干物料,烘干温度在140℃,烘干时间在20min,烘干后物料干度达到94%。

7、盘磨

盘磨的主要作用为进一步粉碎,烘干后的物料颗粒经盘磨后得到的细粉粒径达到1-3µm,平均粒径1.8µm。

8、造粒

将盘磨后的细粉导入造粒装置,同时喷入粘接剂,混匀进行造粒;喷入的粘接剂用量为细粉质量的4.5%,造粒温度为57℃,造粒后形成球形颗粒,颗粒粒径为0.12mm。

所述粘结剂为质量百分浓度为6.5%的葡萄糖水溶液。

造粒形成的球形颗粒,常温下不掉粉、不开裂,抗压强度为6N/球,爆裂温度为270℃。

9、煅烧

将造粒形成的球形颗粒导入煅烧装置,依次进行低温预热和高温煅烧,煅烧完成后降温至20℃。所述低温预热:温度在230℃,预热时间为60秒;所述高温煅烧:煅烧时通入空气,空气通入量为17m

10、磁选

将煅烧后的物料导入磁选装置,利用磁选将物料中的非铁成分与含铁成分分离,保留含铁成分,得到高品质的铁矿粉。

经检测,制备的铁矿粉三氧化二铁含量达到93.7%,锌含量为0.0835%,磷含量为0.218%。

实施例3 一种铁盐污泥处理工艺

采用的铁盐污泥处理系统,包括预处理罐、超声装置、液压脱水装置、螺旋破碎机、烘干设备、研磨装置、造粒装置、煅烧炉以及磁选装置;所述预处理罐、超声装置、液压脱水装置、螺旋破碎机、烘干设备、研磨装置、造粒装置、煅烧炉、磁选装置依次连接;所述煅烧炉还与烘干设备连接。

铁盐污泥处理工艺,包括以下步骤:

1、物料

采用物料为铁盐污泥,所述铁盐污泥为芬顿污泥、硫酸铁絮凝沉淀污泥、铁碳微电解生成污泥的混合污泥。

经检测,铁盐污泥中的铁含量为25 %,磷含量为0.1 %,有机物含量为7%,钙盐含量为32%,铁盐污泥的含水量为34%,其余杂质1.9%。

2、物料预处理

将物料导入预处理罐,加入降解微生物进行降解,物料与降解微生物的加入量质量比为250: 2,罐内搅拌速率为40 rpm,物料温度为20 ℃,降解时间为47h。

所述降解微生物:含斯氏土地杆菌5×10

3、超声处理

将预处理后的铁盐污泥进行超声处理,采用的超声波频率在20 kHz,平均声强为410W/m

4、液压脱水

将超声处理后的物料导入液压脱水机进行液压脱水,依次经过一阶段液压脱水,二阶段液压脱水,三阶段液压脱水,形成物料块;所述的一阶段液压脱水:温度为40℃,压力为2.5MPa,时间为1.5min;所述的二阶段液压脱水:温度为57℃,压力为3.8MPa,时间为6min;所述的三阶段液压脱水:温度为35℃,压力为3.3MPa,时间为2.5min。

5、破碎

将液压脱水后的物料块通过螺旋破碎机,将大块物料破碎为小块物料,破碎后物料颗粒直径在0.5-2cm,平均直径1.5cm。

6、烘干

将破碎后的物料颗粒导入烘干设备进行烟气烘干,利用煅烧炉的烟气余热烘干物料,烘干温度在160℃,烘干时间在35min,烘干后物料干度达到96%。

7、盘磨

盘磨的主要作用为进一步粉碎,烘干后的物料颗粒经盘磨后得到的细粉粒径达到1-3µm,平均粒径1.5µm。

8、造粒

将盘磨后的细粉导入造粒装置,同时喷入粘接剂,混匀进行造粒;喷入的粘接剂用量为细粉质量的5%,造粒温度为62℃,造粒后形成球形颗粒,颗粒粒径为0.1mm。

所述粘结剂为质量百分浓度为6.5%的葡萄糖水溶液。

造粒形成的球形颗粒,常温下不掉粉、不开裂,抗压强度为5N/球,爆裂温度为260℃。

9、煅烧

将造粒形成的球形颗粒导入煅烧装置,依次进行低温预热和高温煅烧,煅烧完成后降温至30℃。所述低温预热:温度在240℃,预热时间为40秒;所述高温煅烧:煅烧时通入空气,空气通入量为14m

10、磁选

将煅烧后的物料导入磁选装置,利用磁选将物料中的非铁成分与含铁成分分离,保留含铁成分,得到高品质的铁矿粉。

经检测,制备的铁矿粉三氧化二铁含量达到93.5%,锌含量为0.0855%,磷含量为0.223%。

除特殊说明外,本发明所述的百分数均为质量百分数,所述的比值均为质量比。

最后应说明的是:以上所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种铁盐污泥处理工艺及处理系统

- 一种污泥热解气化处理工艺及一种污泥热解气化处理系统