一种中空型正极材料及其前驱体、以及制备方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及锂离子电池材料技术领域,尤其涉及一种高振实密度的中空型正极材料的前驱体及其制备方法。

背景技术

近年来能源危机和环境污染问题日益严重,为了减少全球碳排放,各国政府开始加大对新能源汽车产业的投入,混合动力汽车(HEVs)、插电式混合动力汽车(PHEVs)和纯电动汽车(EVs)等装载了锂离子电池的电驱动装置开始逐步取代纯燃油车。三元材料因为能量密度高、倍率性能好,已成为当下动力电池的主要正极材料,但传统的三元材料无法满足电池制造厂商对动力电池高输出功率和高循环特性的要求。

相较于传统的三元材料,中空材料具有更高的输出功率和循环特性。这是因为中空材料在二次颗粒的中心具有较大的中空部,能够通过电解液浸入中空部的方式扩大材料与电解液的接触面积,缩短Li

正极材料在很大程度上会继承前驱体的形貌结构和物性指标,因此制备中空型正极材料前驱体至关重要。目前行业内常采用内核氧化法或无氨水法制备中空材料前驱体,但无论哪种方法,为了获得内核外壳差异明显的中空材料前驱体,在前驱体合成过程中需要分阶段反应,往往前驱体生长阶段的pH值较低,难以得到高振实密度的前驱体产品,从而导致制备的电池容量难以提高。

公开号为CN 107615531 A的专利申请公布了一种中空材料前驱体的制备方法,前驱体振实密度为1.0 g/cm

公开号为CN 112357975 A的专利申请公布了一种在共沉淀反应中加入双氧水的方法得到了具有较高振实密度的中空材料前驱体,但该方法需要在反应过程中添加双氧水,增加了生产成本,另外,从安全的角度考虑,加入双氧水具有一定危险性。

公开号为CN 111370679 A的专利申请通过在前驱体生长阶段线性的降低pH或/和线性的增长氨水浓度制备了一种内部疏松外壁逐渐致密的前驱体,振实密度达到1.6 g/cm

公开号为CN 112624208 A的专利申请通过晶种工艺制备了具有中空结构的正极材料的前驱体,该方法制备的前驱体内核疏松外壁密实,但实施过程中需要先制备晶种然后将晶种投入另一反应釜中反应,降低了生产效率。

综上所述,以现有技术难以大规模、高效率地生产具有高振实密度的中空材料的前驱体。

发明内容

针对现有技术存在的缺陷,本发明要解决的技术问题是:提供一种高振实密度的中空型正极材料的前驱体及其制备方法,该方法无需额外的添加剂,与现有的间断法制备前驱体的工艺兼容,工艺简单,易于量产。

本发明的解决方案是这样实现的:

首先,本发明提供一种高振实密度的中空型正极材料的前驱体,所述前驱体由化学式Ni

当内核占比较低时难以在烧结后得到具有明显中空的正极材料,从而难以获得良好的输出特性和循环特性;当内核占比过高时,则难以获得具有较高振实密度的前驱体及其正极材料,不利于提高电池的能量密度。

需要说明的是,本发明所述的内核部占二次颗粒的比例是这样确定的:首先采用离子束切割前驱体粉末后拍摄前驱体剖面SEM图,然后通过SEM测量软件,例如NanoMeasurer,测量前驱体内核和二次颗粒的直径,内核直径与二次颗粒直径的比例即为所述的内核部占二次颗粒的比例。为了更准确的反映内核部占二次颗粒的比例,在测量内核和二次颗粒直径时从前驱体剖面的不同方向测量10次以上后求取平均值作为其直径。进一步的,选取10个以上前驱体颗粒的内核直径/二次颗粒直径比值求平均值后作为内核部占二次颗粒的比例。

本发明另提供上述的高振实密度的中空型正极材料的前驱体的制备方法,包括以下步骤:

(1)配制镍、钴、锰金属盐溶液;配制碱溶液;配制氨水溶液。

(2)配制反应釜底液:向反应釜中加入纯水,控制反应温度为40~80℃,注入氨水溶液将反应釜内的氨浓度调节至4~12g/L;注入碱溶液将pH调节至11.5~12.0。

(3)在步骤(2)的基础上,向反应釜中持续通入空气,并同时注入金属盐溶液、碱溶液和氨水溶液进行阶段Ⅰ反应,通过调节碱溶液和氨水溶液的加入量保持反应过程中pH和氨浓度与反应釜底液一致。

(4)待阶段Ⅰ反应结束后,将反应pH下降至11.0~11.5,降低空气的流量,并同时通入氮气,进行阶段Ⅱ反应。在此过程中通过浓缩机或物理沉降槽排出反应釜中的上清液,直至前驱体达到目标粒径值。

(5)将步骤(4)得到的反应浆料过滤、陈化、洗涤、烘干,得到高振实密度的中空型正极材料的前驱体。

进一步的,步骤(1)中,配制的镍、钴、锰金属盐溶液中总的金属离子的摩尔浓度为1~2.5mol/L;配制的碱溶液的浓度为1~10moL/L;配制的氨水浓度为3moL~10moL/L。

进一步的,步骤(3)中空气的流量根据反应釜体积确定,具体地,每分钟进入反应釜的空气体积为反应釜体积的0.3%~2%。

进一步的,步骤(4)中空气的流量为步骤(3)中空气流量的2%~15%;氮气的流量根据反应釜体积确定,具体地,每分钟进入反应釜的氮气体积为反应釜体积的2%~6%。

进一步的,所述的阶段Ⅰ反应时间为15min~2h。当阶段Ⅰ反应维持的时间过长时,难以得到具有高振实密度的前驱体,阶段I反应时间过短时,则难以得到具有明显的内核的前驱体。进一步优选阶段Ⅰ反应时间控制在0.5h~1h。

进一步的,所述的阶段Ⅱ反应的pH为11.0~11.5,当pH值较低时前驱体一次颗粒尺寸较细,难以得到具有高振实密度的中空材料的前驱体;当pH值过高时,可能会因为过饱和度较大而发生形核反应。

进一步的,所述的阶段Ⅰ反应和阶段Ⅱ反应的金属盐溶液的流量相同,所述的金属盐溶液流量根据反应釜体积确定,具体地,每小时进入反应釜的金属盐溶液体积为反应釜体积的2%~10%。当金属盐溶液流量过大时,易造成过饱和度急剧上升,在阶段Ⅱ反应的pH值条件下,可能存在晶核大量析出的风险,此外,金属盐溶液流量过大时,前驱体一次颗粒尺寸容易变得细小,不易得到具有高振实密度的前驱体;当金属盐溶液流量过小时,反应釜内的前驱体颗粒生长速度过于缓慢,不利于量产。

本发明在阶段Ⅰ反应过程中通入大流量空气和维持较高的pH值促使反应釜内形成大量微细粒子,在阶段Ⅱ反应时通过pH值和气氛的突变改变前驱体生长状态,使阶段Ⅰ反应形成的微细粒子团聚,从而形成较大的疏松内核。

在阶段Ⅱ反应时,将气氛切换为氮气和空气的混合气体,可保证反应釜内氧分压稳定,在此条件下,前驱体处于弱氧化状态,在一次颗粒尺寸较大的同时大小均匀,易于形成致密的外壳。此外,将阶段Ⅱ反应的pH值设置在11.0~11.5,每小时注入的金属盐溶液的流量控制为反应釜体积的2%~6%,可以保证前驱体在较高的pH值环境下生长而不发生形核反应,在此生长条件下生长的前驱体具有一次颗粒尺寸较大,孔隙较少的特点,从而有利于制备具有较高的振实密度的中空材料的前驱体。

将本发明制备得到的前驱体与锂源混合均匀后,在氧化性气氛中、于650℃~900℃范围内烧结2h~24h后,即可得到内部中空的正极材料。

与现有技术相比,本发明具有以下有益效果:

(1)本发明通过阶段I的反应形成内核和阶段Ⅱ的反应形成外壳制备中空材料前驱体,无需其他添加剂,成本低廉。

(2)本发明通过控制金属盐溶液的流量、阶段I反应的时间和阶段Ⅱ的反应pH、气氛,可以得到内核占比大,外壁一次颗粒尺寸粗大,孔隙较少的中空材料的前驱体;本发明提供的技术方案制备得到的中空材料的前驱体具有较高的振实密度,在保证中空材料输出特性的前提下能提升中空材料的容量。

(3)本发明工艺简洁,适用于现有前驱体生产工艺。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

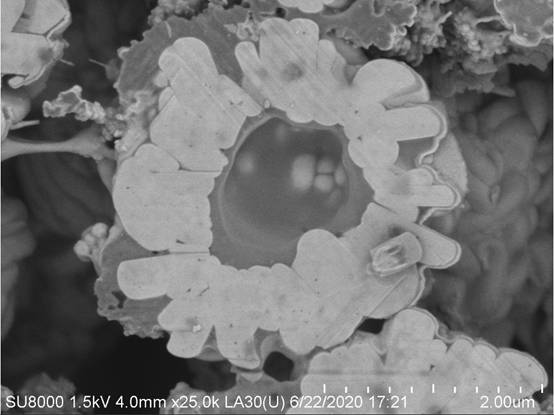

图1是实施例1制备得到的Ni

图2是实施例1制备得到的Ni

图3是实施例1制备得到的Ni

图4是实施例2制备得到的Ni

图5是对比例1制备得到的Ni

图6是对比例2制备得到的Ni

具体实施方式

下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。此外,本领域技术人员根据本文件的描述,可以对本文件实施例中以及不同实施例中的特征进行相应组合。

实施例1

配制总金属浓度为2mol/L的硫酸镍、硫酸钴、硫酸锰的三元金属盐溶液,镍、钴、锰摩尔比为60:20:20,配制2mol/L的氢氧化钠溶液。向容积为100L的反应釜中加入纯水,温度控制为55℃,加入氨水将反应釜内氨水浓度调节至7g/L,加入碱液将pH调节至11.80,并向反应釜中以1.3L/min的流量持续通入空气。

阶段I的反应过程中,向反应釜中以3.6L/h的流量注入三元金属盐溶液,控制反应温度为55℃,调节注入反应釜中的氨水和氢氧化钠溶液的流量,使反应釜内的pH维持在11.80,氨水浓度维持在7g/L,反应1h后将pH调节至11.40,并将空气流量减小至0.1L/min,氮气流量调节至4L/min,进行阶段Ⅱ反应,待前驱体粒径达到3.6μm后,停止反应。在共沉淀反应进行过程中,通过物理沉降槽或浓缩器排出反应釜中的上清溶液。制备得到的料浆经过滤、陈化、洗涤、干燥和筛分后,得到Ni

将得到的Ni

图1是本实施例制备得到的内部中空的LiNi

实施例2

配制总金属浓度为2mol/L的硫酸镍、硫酸钴、硫酸锰的三元金属盐溶液,镍、钴、锰摩尔比为60:20:20,配制2mol/L的氢氧化钠溶液。向容积为100L的反应釜中加入纯水,温度控制为55℃,加入氨水将反应釜内氨水浓度调节至7g/L,加入碱液将pH调节至12.0,并向反应釜中以0.75L/min的流量持续通入空气。

阶段I的反应过程中,向反应釜中以2.4L/h的流量注入三元金属盐溶液,控制反应温度为55℃,调节注入反应釜中的氨水和氢氧化钠溶液的流量,使反应釜内的pH维持在12.0,氨水浓度维持在7g/L,反应0.5h后将pH调节至11.40,并将空气流量减小至0.1L/min,氮气流量调节至4L/min,进行阶段Ⅱ反应,待前驱体粒径达到3.66μm后,停止反应。在共沉淀反应进行过程中,通过物理沉降槽或浓缩器排出反应釜中的上清溶液。制备得到的料浆经过滤、陈化、洗涤、干燥和筛分后,得到Ni

图4是实施例2制备得到的Ni

对比例1

配制总金属浓度为2mol/L的硫酸镍、硫酸钴、硫酸锰的三元金属盐溶液,镍、钴、锰摩尔比为60:20:20,配制2mol/L的氢氧化钠溶液。向容积为100L的反应釜中加入纯水,温度控制为55℃,加入氨水将反应釜内氨水浓度调节至7g/L,加入碱液将pH调节至11.8,并向反应釜中以1.3L/min的流量持续通入空气。

阶段I的反应过程中,向反应釜中以4.8L/h的流量注入三元金属盐溶液,控制反应温度为55℃,调节注入反应釜中的氨水和氢氧化钠溶液的流量,使反应釜内的pH维持在11.8,氨水浓度维持在7g/L,反应3h后将pH调节至11.40,并将空气流量减小至0.1L/min,氮气流量调节至4L/min,进行阶段Ⅱ反应,待前驱体粒径达到3.52μm后,停止反应。在共沉淀反应进行过程中,通过物理沉降槽或浓缩器排出反应釜中的上清溶液。制备得到的料浆经过滤、陈化、洗涤、干燥和筛分后,得到Ni

图5是本对比例制备得到的Ni

对比例2

配制总金属浓度为2mol/L的硫酸镍、硫酸钴、硫酸锰的三元金属盐溶液,镍、钴、锰摩尔比为60:20:20,配制2mol/L的氢氧化钠溶液。向容积为100L的反应釜中加入纯水,温度控制为55℃,加入氨水将反应釜内氨水浓度调节至7g/L,加入碱液将pH调节至11.6,并向反应釜中以1.3L/min的流量持续通入空气。

阶段I的反应过程中,向反应釜中以2.4L/h的流量注入三元金属盐溶液,控制反应温度为55℃,调节注入反应釜中的氨水和氢氧化钠溶液的流量,使反应釜内的pH维持在11.6,氨水浓度维持在7g/L,反应0.5h后将pH调节至10.8,并将空气流量减小至0.1L/min,氮气流量调节至4L/min,进行阶段Ⅱ反应,待前驱体粒径达到3.65μm后,停止反应。在共沉淀反应进行过程中,通过物理沉降槽或浓缩器排出反应釜中的上清溶液。制备得到的料浆经过滤、陈化、洗涤、干燥和筛分后,得到Ni

图6是本对比例制备得到的Ni

进一步测试实施例1-2和对比例1-2制备得到的前驱体的物性指标,结果如表1所示。

表1 实施例1-2和对比例1-2制备得到的前驱体的物性指标

从表1可以看出,实施例1-2一次颗粒厚度和振实密度显著高于对比例1- 2。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种中空型三元正极材料前驱体的制备方法及所制得的三元正极材料前驱体

- 一种掺杂型锂离子电池用前驱体、正极材料及该前驱体和正极材料的制备方法