一种铝灰制备聚合氯化铝的系统及聚合氯化铝的制造方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明属于有色冶金环保技术领域,具体涉及利用铝灰生产聚合氯化铝的设备,尤其是一种铝灰制备聚合氯化铝的系统及聚合氯化铝的制造方法。

背景技术

聚合氯化铝是一种无机絮凝剂,广泛用于给水、污水处理领域净化水质,需求量大,属于高耗型产品,主要是饮用水处理、市政污水处理以及造纸印染废水处理。因其价格低、水解速度快、吸附能力强、对管道设备无腐蚀等优点得到了广泛应用。

铝灰是炼铝过程中产生的熔渣和浮皮,其主要成分包括铝,氧化铝,金属氧化物以及金属氯化物等,其中铝的含量约在20%,氧化铝的含量约在30%,因此具有很高的可回收价值。据统计,每生成100t铝,就会产生1t左右的铝灰,由于铝灰的大量堆积,除了导致资源的浪费,同时也造成环境的污染,因此,加强对铝灰的综合利用已势在必行。

铝灰资源化用于生产聚合氯化铝,不仅降低了对环境的污染的同时,更能实现铝工业资源循环发展。然而,目前所用的铝灰处理方法比较粗犷,传统工业上采用一步酸溶法、碱溶法、中和法以及电解法制备聚合氯化铝,传统工艺生产出的产品杂质较多,反应不够充分,特别是重金属含量容易超标,产品质量不稳定,产品的铝含量和盐基度等指标较低,产生大量的污染废物,对铝灰资源化的综合利用效率较低。因此,应将铝灰资源化设计一种更为合理,高效,污染物低的聚合氯化铝的制备系统。

发明内容

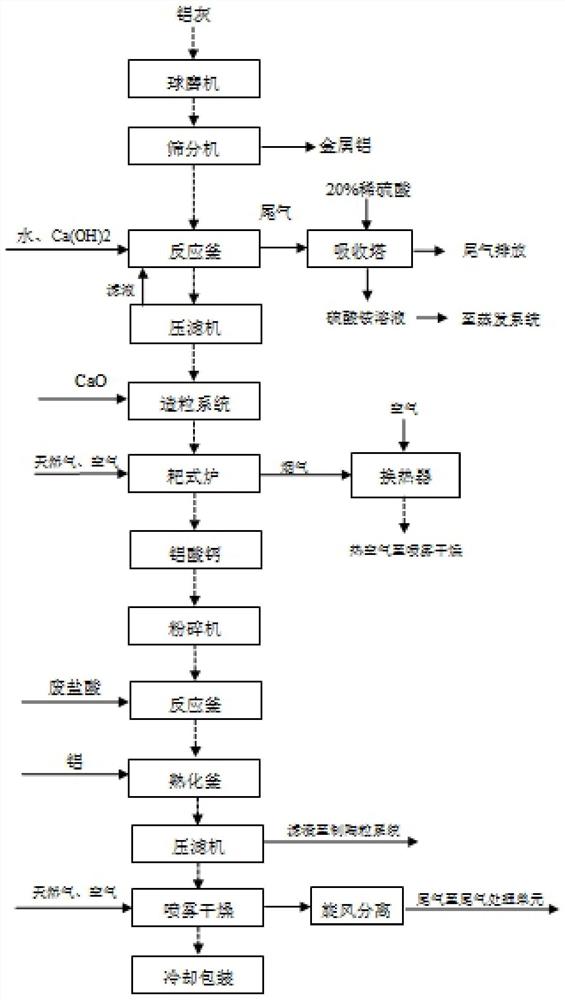

本发明的目的在于克服现有技术的不足,提供一种针对铝灰进行球磨、筛分、碱溶、压滤、造粒、焙烧制铝酸钙粉,并将值得的铝酸钙粉再通过酸溶、熟化、压滤、喷雾干燥等工艺制得固体聚合氯化铝粉末的铝灰制备聚合氯化铝的系统。

本发明采取的技术方案是:

一种铝灰制备聚合氯化铝的系统,其特征在于:包括预处理单元,碱溶单元,造粒焙烧单元,聚合氯化铝生产单元和喷雾干燥单元,所述的预处理单元,碱溶单元,造粒焙烧单元,聚合氯化铝生产单元和喷雾干燥单元依据物料传输的上游至下游方向顺次安装;其中,预处理单元通过物理方法将输入的铝灰中的金属铝和其他的固体物料分离,碱溶单元用于将固体物料进行碱溶,造粒焙烧单元对于对固体物料进行再加工制出粒径均匀的铝-钙颗粒物,并将颗粒焙烧制成铝酸钙,聚合氯化铝生产单元将铝酸钙打碎制粉,并持续进行反应,熟化制出聚合氯化铝液体,喷雾干燥单元将聚合氯化铝液体离心分离并进行干燥直至制出干燥的聚合氯化铝粉。

进一步的,所述预处理单元包括至少一级的球磨机和筛分机,球磨机的进料侧导入铝灰,筛分机的出料侧分别筛出金属铝和固体物料。

进一步的,所述碱溶单元包括一个反应釜和压滤机,反应釜制有进液口,出液口和尾气排放口,进液口和外部液源导通,外部液源能向反应釜内导入水和Ca(OH)

进一步的,所述造粒焙烧单元包括造粒系统和耙式炉,造粒系统前置有混合器,造粒系统的出料侧和耙式炉的进料侧导通。

进一步的,所述聚合氯化铝生产单元包括顺次安装的粉碎机,反应釜,熟化釜和压滤机,反应釜内通入盐酸,熟化釜内通入由预处理单元分离的金属铝。

进一步的,所述喷雾干燥单元包括一个干燥塔,干燥塔内顶部安装有高速离心雾化机,干燥塔中部和热风炉的出风侧导通,干燥塔底部制有出料口;所述干燥塔的出风侧和一旋风分离器导通。

应用一种铝灰制备聚合氯化铝的系统的聚合氯化铝的制造方法,包括如下步骤:

步骤1:铝灰经破包后首先进入球磨机,经过球磨机磨压后由皮带输送至筛分机,将铝灰中含有的金属铝分离出;

步骤2:将经过粉碎、筛分处理后的铝灰经真空上料机送至反应釜中,同时向反应釜加入Ca(OH)

步骤3:含铝灰的混合溶液由反应釜经泵输送至压滤机进行固液分离,经压滤后得到含水率约30%~35%的滤饼,压滤机滤液返回反应釜循环使用;

步骤4:压滤出的滤饼经螺旋输送至造粒系统的混料器,同时将生石灰定量加入混料器,于混料器将铝灰滤饼与生石灰混合均匀后输送至造粒系统进行造粒,制成颗粒后的铝-钙颗粒物;

步骤5:经皮带运送到耙式炉进料槽,并经过进料槽底部的翻板阀定量进入耙式炉内进行高温焙烧,铝钙颗粒在耙式炉焙烧过程中氧化铝与氧化钙结合生成铝酸钙,CaO+AL

步骤6:经粉碎机粉碎至100目的铝酸钙粉经皮带输送至反应釜进料槽,反应釜内加水,开启搅拌,并经定量输送装置将铝酸钙粉输送到反应釜内,然后定量加入浓度为30%的废盐酸,再缓慢加入铝酸钙粉进行反应,热蒸汽恒温85℃,同时向反应釜内补加部分水;

铝酸钙粉与盐酸的主要反应为:

Al

CaO+2HCl→CaCl

在反应过程中,生成碱式氯化铝,当pH值升高到一定值时,在相邻两个羟基发生架桥聚合及自聚,直至达到一定的聚合度:mAl

步骤7:加完铝酸钙粉,再反应2小时,PH大于3时,输送到熟化釜,熟化过程中加入前端铝灰筛分单元筛分出的金属铝,以置换出重金属,待熟化36小时后,将熟化液输送至压滤机进行固液分离,得到的滤液收集于成品液罐,滤渣经收集后送至制陶粒系统;

步骤8:暂存于成品液罐的聚合氯化铝液体,经输料泵送至喷雾干燥塔顶部的高速离心雾化机中,在离心力的作用下,物料被粉碎成液滴雾群;同时常温空气经过滤后,经鼓风机送入直燃式燃气热风炉,被加热至420~460℃,经热风管道、热风分配器均匀进入干燥塔上部,与雾群大面积对流接触后,使水分蒸发而干燥成粉,同时气体温度下降至110℃左右;

步骤9:干燥的产品从干燥塔的下部排出进入塔冷却升管系统和塔冷却造粒系统包装,少量细粉及尾气经旋风分离器分离出细粉,在旋风分离器的下部设有冷却管包装。

而且,所述步骤3中,AlN水解过程中会生成氨气,因此将反应釜尾气引入到酸吸收塔中,用20%的稀硫酸吸收尾气中的氨,并生成25%的硫酸铵溶液,将硫酸铵溶液进行蒸发后,得到副产硫酸铵。

而且,所述步骤5中,在物料焙烧过程中,物料在中轴-耙臂-耙齿系统的作用下依次通过炉子的干燥区:炉温100~300℃,停留时间约15min、焙烧区:600~700℃,停留时间约45min、降温区:停留时间约15min,然后离开炉子并排入冷却系统。

而且,所述步骤6中,反应过程中,反应釜内温度会逐渐升高,超过110℃时,可适量加水抑制,使反应不至于激烈而溢出,补加水要少量多次,保持正常所需温度。

本发明的优点和积极效果是:

本发明中,提供了一种铝灰制备聚合氯化铝的系统,该系统采用顺次安装的预处理单元,碱溶单元,造粒焙烧单元,聚合氯化铝生产单元和喷雾干燥单元进行配合。其中,预处理单元通过物理方法将输入的铝灰中的金属铝和其他的固体物料分离,碱溶单元用于将固体物料进行碱溶并对于产生的氨气进行处理生成副产品,造粒焙烧单元可制出粒径均匀的铝-钙颗粒物,并通过耙式炉焙烧制成铝酸钙,聚合氯化铝生产单元将铝酸钙打碎制粉,并进行酸溶和熟化制出聚合氯化铝液体,喷雾干燥单元将聚合氯化铝液体离心分离并进行干燥直至制出干燥的聚合氯化铝粉。

本发明中,预处理单元采用球磨机和筛分机进行配合,首先将大颗粒的铝灰进行球磨粉碎,待筛分完成后对于金属铝和小颗粒的固体物料进行分别处理,通过精细处理对于可直接提取的金属铝进行收集和二次利用,对于固体物料进行粉碎有利于后续的碱溶工艺的充分进行。

本发明中,碱溶单元中以反应釜作为反应容器,反应釜内部进行碱溶并通过压滤机进行过滤制出滤饼,碱溶过程中产生的氨气可以通过稀硫酸吸收得到副产品硫酸铵,增加了经济效益。

本发明中,并不是和传统工艺一样将碱溶(酸溶)后的铝灰直接焙烧,而是将滤饼与生石灰进行混合制出质地均匀的颗粒,之后再对上述的颗粒进行充分焙烧。通过造粒焙烧制得氧化铝和氧化钙含量都达标的铝酸钙粉,铝灰中的氧化铝得到充分活化,增加了成品聚合氯化铝中铝的含量,提高了成品的品级,生成的中间产物铝酸钙粉部分可以外售,产生的铝渣可以用于制陶粒,热烟气可以通过换热器回收余热用于喷雾干燥,达到节能减排的目的。

本发明中,聚合氯化铝生产单元包括粉碎机,反应釜,熟化釜和压滤机,反应釜内通入盐酸进行酸溶,预处理单元中筛分出的金属铝用于酸溶后的熟化工艺,减少聚合氯化铝中重金属的含量,进而得到高质量的聚合氯化铝成品。

本发明中,应用所述的系统将铝灰进行充分的资源化综合利用,筛分出来的铝灰中的金属铝可以用于酸溶后的熟化工艺,减少聚合氯化铝中重金属的含量,得到高质量的聚合氯化铝成品,碱溶过程中产生的氨气可以通过稀硫酸吸收得到副产品硫酸铵,增加了经济效益,通过造粒煅烧制得氧化铝和氧化钙含量都达标的铝酸钙粉,铝灰中的氧化铝得到充分活化,增加了成品聚合氯化铝中铝的含量,提高了成品的品级,增加了经济效益,生成的中间产物铝酸钙粉部分可以外售,产生的铝渣可以用于制陶粒,热烟气可以通过换热器回收余热用于喷雾干燥,达到节能减排。产生的废水废气经处理后达标排放。

附图说明

图1为本发明的结构示意图。

具体实施方式

下面结合实施例,对本发明进一步说明,下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本发明的保护范围。

一种铝灰制备聚合氯化铝的系统,本发明的创新在于,包括预处理单元,碱溶单元,造粒焙烧单元,聚合氯化铝生产单元和喷雾干燥单元,所述的预处理单元,碱溶单元,造粒焙烧单元,聚合氯化铝生产单元和喷雾干燥单元依据物料传输的上游至下游方向顺次安装;其中,预处理单元通过物理方法将输入的铝灰中的金属铝和其他的固体物料分离,碱溶单元用于将固体物料进行碱溶,造粒焙烧单元对于对固体物料进行再加工制出粒径均匀的铝-钙颗粒物,并将颗粒焙烧制成铝酸钙,聚合氯化铝生产单元将铝酸钙打碎制粉,并持续进行反应,熟化制出聚合氯化铝液体,喷雾干燥单元将聚合氯化铝液体离心分离并进行干燥直至制出干燥的聚合氯化铝粉。

本实施例中,所述预处理单元包括至少一级的球磨机和筛分机,球磨机的进料侧导入铝灰,筛分机的出料侧分别筛出金属铝和固体物料。

本实施例中,所述碱溶单元包括一个反应釜和压滤机,反应釜制有进液口,出液口和尾气排放口,进液口和外部液源导通,外部液源能向反应釜内导入水和Ca(OH)

本实施例中,所述反应釜的尾气排放口安装有一吸附塔,该吸附塔通入酸性溶液。

本实施例中,所述压滤机和造粒系统之间安装有螺旋送料机。

本实施例中,所述造粒焙烧单元包括造粒系统和耙式炉,造粒系统前置有混合器,造粒系统的出料侧和耙式炉的进料侧导通。

本实施例中,用于焙烧铝-钙物料的耙式炉由直立结构的、带有耐火材料内衬层的圆筒形金属壳体,以及壳体内平行排列的一系列水平圆盘形“炉床”组成。中轴竖直方向贯穿整个炉体,在每层炉床上相应位置的中轴上安装有悬臂结构式“耙臂”,耙臂上安装有“耙齿/搅拌用犁刀”。通过中轴的旋转运动带动耙臂和耙齿,使固体物料被机械推动并穿越整个炉子。

本实施例中,所述耙式炉的尾气排出侧和换热器导通,经换热器进行热交换后与冷空气换热后与聚合氯化铝喷雾干燥尾气合并送入水洗、碱洗塔,经洗涤净化后达标排放。换热器的热空气和聚合氯化铝的喷雾干燥装置导通,作为辅助热源。

本实施例中,所述聚合氯化铝生产单元包括顺次安装的粉碎机,反应釜,熟化釜和压滤机,反应釜内通入盐酸,熟化釜内通入由预处理单元分离的金属铝。

本实施例中,所述喷雾干燥单元包括一个干燥塔,干燥塔内顶部安装有高速离心雾化机,干燥塔中部和热风炉的出风侧导通,干燥塔底部制有出料口。

本实施例中,所述干燥塔的出风侧和一旋风分离器导通。

本发明的工作过程是:

应用一种铝灰制备聚合氯化铝的系统的聚合氯化铝的制造方法,包括如下步骤:

步骤1:收集来的铝灰暂存于危废仓库,生产时经叉车将铝灰运至生产装置。铝灰经破包后首先进入球磨机,经过球磨机磨压后由皮带输送至筛分机,将铝灰中含有的金属铝分离出。

步骤2:将经过粉碎、筛分处理后的铝灰经真空上料机送至反应釜中,同时向反应釜加入Ca(OH)

步骤3:反应结束后,含铝灰的混合溶液由反应釜经泵输送至压滤机进行固液分离,经压滤后得到含水率约30%~35%的滤饼,压滤机滤液返回反应釜循环使用。AlN水解过程中会生成氨气,因此将反应釜尾气引入到酸吸收塔中,用20%的稀硫酸吸收尾气中的氨,并生成25%的硫酸铵溶液,将硫酸铵溶液进行蒸发后,得到副产硫酸铵。经过酸吸收后的尾气通入耙式炉内进行辅助燃烧。

步骤4:压滤出的滤饼经螺旋输送至造粒系统的混料器,同时将生石灰定量加入混料器,于混料器将铝灰滤饼与生石灰混合均匀后输送至造粒系统进行造粒。

步骤5:制成颗粒后的铝-钙颗粒物,经皮带运送到耙式炉进料槽,并经过进料槽底部的翻板阀定量进入耙式炉内进行高温焙烧。在物料焙烧过程中,物料在中轴-耙臂-耙齿系统的作用下依次通过炉子的干燥区(炉温100~300℃,停留时间约15min)、焙烧区(600~700℃,停留时间约45min)、降温区(停留时间约15min),然后离开炉子并排入冷却系统。耙式炉排出的高温烟气(500℃)经过与冷空气换热后与聚合氯化铝喷雾干燥尾气合并送入水洗、碱洗塔,经洗涤净化后达标排放。换热后的热空气则作为聚合氯化铝喷雾干燥装置的辅助热源。

铝钙颗粒在耙式炉焙烧过程中氧化铝与氧化钙结合生成铝酸钙(CaO+AL

步骤6:上述经粉碎机粉碎至100目的铝酸钙粉经皮带输送至反应釜进料槽,反应釜内加水,开启搅拌,并经定量输送装置将铝酸钙粉输送到反应釜内,然后定量加入浓度为30%的废盐酸,再缓慢加入铝酸钙粉进行反应,热蒸汽恒温85℃,同时向反应釜内补加部分水。

铝酸钙粉与盐酸的主要反应为:

Al

CaO+2HCl→CaCl

在反应过程中,生成碱式氯化铝。当pH值升高到一定值时,在相邻两个羟基发生架桥聚合及自聚,直至达到一定的聚合度:mAl

步骤7:加完铝酸钙粉,再反应2小时,PH大于3时,输送到熟化釜,熟化过程中加入前端铝灰筛分单元筛分出的金属铝,以置换出重金属,待熟化36小时后,将熟化液输送至压滤机进行固液分离,得到的滤液收集于成品液罐,滤渣经收集后送至制陶粒系统。

步骤8:暂存于成品液罐的聚合氯化铝液体,经输料泵送至喷雾干燥塔顶部的高速离心雾化机中,在离心力的作用下,物料被粉碎成液滴雾群。同时常温空气经过滤后,经鼓风机送入直燃式燃气热风炉,被加热至420~460℃,经热风管道、热风分配器均匀进入干燥塔上部,与雾群大面积对流接触后,使水分蒸发而干燥成粉,同时气体温度下降至110℃左右。

步骤9:干燥的产品从干燥塔的下部排出进入塔冷却升管系统和塔冷却造粒系统包装,少量细粉及尾气经旋风分离器分离出细粉,在旋风分离器的下部设有冷却管包装。旋风分离器分离排出的尾气经引风机引入组合式多级喷淋洗涤塔,经两级水洗后再经两级碱液喷淋塔中和后经烟囱50米高烟囱排放。喷雾干燥塔塔底及旋风分离器分离出来的物料经风送系统送入集料箱贮存、冷却和包装。

喷雾产品的质量由干燥塔进、出口温度保证;进风温度由直燃式燃气热风炉来保证;出风温度是通过智能控制仪表自动调节供料泵的供料转速,从而自动控制干燥塔出风温度的稳定。最终得到合格的固体聚合氯化铝产品。

本发明中,提供了一种铝灰制备聚合氯化铝的系统,该系统采用顺次安装的预处理单元,碱溶单元,造粒焙烧单元,聚合氯化铝生产单元和喷雾干燥单元进行配合。其中,预处理单元通过物理方法将输入的铝灰中的金属铝和其他的固体物料分离,碱溶单元用于将固体物料进行碱溶并对于产生的氨气进行处理生成副产品,造粒焙烧单元可制出粒径均匀的铝-钙颗粒物,并通过耙式炉焙烧制成铝酸钙,聚合氯化铝生产单元将铝酸钙打碎制粉,并进行酸溶和熟化制出聚合氯化铝液体,喷雾干燥单元将聚合氯化铝液体离心分离并进行干燥直至制出干燥的聚合氯化铝粉。

本发明中,预处理单元采用球磨机和筛分机进行配合,首先将大颗粒的铝灰进行球磨粉碎,待筛分完成后对于金属铝和小颗粒的固体物料进行分别处理,通过精细处理对于可直接提取的金属铝进行收集和二次利用,对于固体物料进行粉碎有利于后续的碱溶工艺的充分进行。

本发明中,碱溶单元中以反应釜作为反应容器,反应釜内部进行碱溶并通过压滤机进行过滤制出滤饼,碱溶过程中产生的氨气可以通过稀硫酸吸收得到副产品硫酸铵,增加了经济效益。

本发明中,并不是和传统工艺一样将碱溶(酸溶)后的铝灰直接焙烧,而是将滤饼与生石灰进行混合制出质地均匀的颗粒,之后再对上述的颗粒进行充分焙烧。通过造粒焙烧制得氧化铝和氧化钙含量都达标的铝酸钙粉,铝灰中的氧化铝得到充分活化,增加了成品聚合氯化铝中铝的含量,提高了成品的品级,生成的中间产物铝酸钙粉部分可以外售,产生的铝渣可以用于制陶粒,热烟气可以通过换热器回收余热用于喷雾干燥,达到节能减排的目的。

本发明中,聚合氯化铝生产单元包括粉碎机,反应釜,熟化釜和压滤机,反应釜内通入盐酸进行酸溶,预处理单元中筛分出的金属铝用于酸溶后的熟化工艺,减少聚合氯化铝中重金属的含量,进而得到高质量的聚合氯化铝成品。

本发明中,将铝灰进行充分的资源化综合利用,筛分出来的铝灰中的金属铝可以用于酸溶后的熟化工艺,减少聚合氯化铝中重金属的含量,得到高质量的聚合氯化铝成品,碱溶过程中产生的氨气可以通过稀硫酸吸收得到副产品硫酸铵,增加了经济效益,通过造粒煅烧制得氧化铝和氧化钙含量都达标的铝酸钙粉,铝灰中的氧化铝得到充分活化,增加了成品聚合氯化铝中铝的含量,提高了成品的品级,增加了经济效益,生成的中间产物铝酸钙粉部分可以外售,产生的铝渣可以用于制陶粒,热烟气可以通过换热器回收余热用于喷雾干燥,达到节能减排。产生的废水废气经处理后达标排放。

- 一种铝灰制备聚合氯化铝的系统及聚合氯化铝的制造方法

- 一种铝灰制备聚合氯化铝的系统