极片平直入料机构及入料方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及一种极片平直入料机构及入料方法。

背景技术

锂电池复合工艺中,需要将极片。与隔膜送入复合装置,复合装置对极片与隔膜施加一定压力进行粘贴复合,复合后,送至卷绕装置进行卷绕。因为锂电池的电芯卷绕过程中,极片是在一个电芯卷绕完后进行切断,下一段极片入料到复合工位是为了下一个电芯的卷绕做准备,复合工位的入料有别于传统的卷绕入料。因此,极片如何入料需要对应做出与复合装置相适配的设计。

发明内容

本发明的目的是针对以上不足之处,提供了一种极片平直入料机构及入料方法。

本发明解决技术问题所采用的方案是,一种极片平直入料机构,包括机架、左右间隔设置的夹送组件、切割组件,所述夹送组件经第一横移机构安装在机架上,所述切割组件经第二横移机构安装在机架上;

所述夹送组件包括固定框架A、安装在固定框架A下端并与之滑动配合的升降框A,固定框架A内安装有输送辊A,输送辊A下方设置有输送辊B,输送辊B固定安装在升降框A的上侧面,固定框架A底端中部竖直安装有驱动升降框进行升降的气缸A,夹送组件输出侧上下间隔设置有水平上夹板、水平下夹板,水平上夹板、水平下夹板分别固定安装在固定框架、升降框上;

所述切割组件包括由上至下间隔设置的上刀座、切割支撑板、下固定座,所述切割支撑板输出侧设置有活动切刀,上刀座后端固定安装有固定切刀,下固定座上安装有驱动固定切刀进行升降以切断极片的驱动件。

进一步的,所述机架上沿横向安装有导轨;所述第一横移机构包括左移动座、驱动左移动座横移的夹送直线滑台,夹送直线滑台固定安装在机架上,左移动座固定安装在夹送直线滑台的滑动端,左移动座与导轨滑动配合;所述二横移机构包括横移气缸、右移动座,横移气缸固定安装在机架上,横移气缸的气缸杆末端连接右移动座,右移动座与导轨滑动配合。

进一步的,所述左移动座上端安装有基座,基座下端沿输送单向依次安装有纠偏组件、夹送组件,固定框架A固定安装在基座上,所述纠偏组件包括固定框架B、安装在固定框架B下端并与之滑动配合的升降框B,固定框架B内安装有输送辊C,输送辊C下方设置有输送辊D,输送辊D固定安装在升降框B的上侧面,固定框架B底端中部竖直安装有驱动升降框进行升降的气缸B,基座下端沿纵向安装有纠偏导轨,固定框架B上的与纠偏导轨滑动配合,基座上端沿纵向安装有纠偏直线滑台,固定框架B与纠偏直线滑台的滑动端固定连接。

进一步的,所述驱动件包括纵置的切断直线滑台、上驱动杆、下驱动杆,切断直线滑台固定安装在下固定座上,切断直线滑台的活动端安装有驱动块,驱动块上上下对称设置两个弧形驱动槽,弧形驱动槽内设置有与至滑动配合的导向销,上下两个导向销分别与上驱动杆、下驱动杆连接固定;切割支撑板下方设置有升降刀座,活动切刀固定安装在升降刀座后端,上驱动杆上端与升降刀座连接固定,下固定座下方设置有联动板,下驱动杆下端与联动板连接固定,联动板两端竖直安装有穿设固定座的外导杆,外导杆上端与上刀座连接固定,升降刀座下端两侧竖直有穿设固定座的内导杆,所述切割支撑板下侧面左右对称安装两个竖导杆,切割支撑板与升降刀座之间竖置的安装有弹簧。

进一步的,所述切割支撑板输出侧上方、下方分别设置有上抽尘纵管、下抽尘纵管,上抽尘纵管、下抽尘纵管均开设有抽尘孔,上抽尘纵管与上刀座连接固定,下抽尘纵管与升降刀座连接固定。

进一步的,所述切割支撑板内设置有空腔,切割支撑板上表面开设有连通空腔的抽尘孔,切割支撑板侧面开设有连通空腔的抽孔。

进一步的,所述下固定座上于切割支撑板输出侧安装有检测组件,所述检测组件包括框体,框体内上下间隔安装有纵丝杆,纵丝杆一端安装有旋钮,纵丝杆上安装有与其螺纹配合的螺母,框体输入侧前后间隔安装有极片定边板、检测安装板,极片定边板、检测安装板分别与两个丝杆上的螺母连接固定,检测安装板上安装有检测激光传感器,极片定边板、检测安装板上开设有供极片通过的缺口。

进一步的,所述检测安装板上的缺口上下侧均安装有极耳导向板。

一种极片复合平直入料方法,包括以下步骤:

步骤一:纠偏组件先夹住输送极片,同时,调节极片纵向位置,保证极片准确的通过水平上夹板、水平下夹板之间的输送空间不发生跑偏;

步骤二:极片头部输送至水平上夹板外端到达设定距离后,夹送组件夹住极片;

步骤三:第一横移机构将极片平直的送至切割组件,极片首端进入复合装置;随后,夹送组件、纠偏组件不在夹住极片,第一横移机构带着夹送组件、纠偏组件横移复位;

步骤四:切割组件切断极片,从而完成一次极片入料。

与现有技术相比,本发明具有以下有益效果:结构简单,设计合理,平直入料,能够很好的适配复合装置。

附图说明

下面结合附图对本发明专利进一步说明。

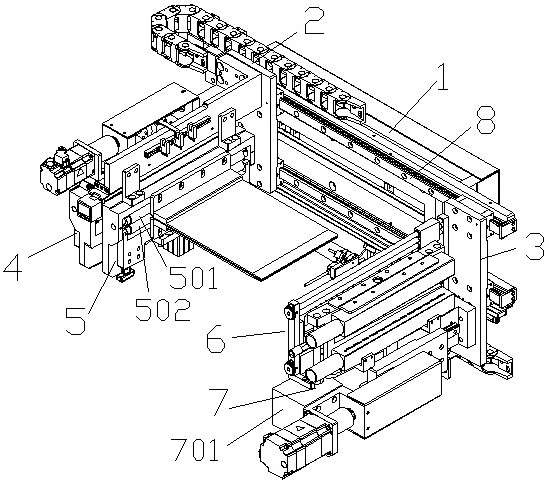

图1是极片平直入料机构的结构示意图。

图2是第一横移机构、第二横移机构的安装结构示意图。

图3是纠偏组件、夹送组件的安装结构示意图。

图4是切割组件的结构示意图。

图5是检测组件的结构示意图。

图6是复合装置的结构示意图。

图中:1-机架;2-第一横移机构;201-左移动座;202-夹送直线滑台;3-第二横移机构;301-右移动座;302-横移气缸;4-纠偏组件;401-纠偏直线滑台;402-固定框架B;403-升降框B;404-气缸B;405-输送辊C;406-输送辊D;407-纠偏导轨;5-夹送组件;501-输送辊A;502-输送辊B;503-气缸A;504-固定框架A;505-升降框A;506-水平下夹板;507-水平上夹板;6-检测组件;601-框体;602-纵丝杆;603-螺母;604-极片定边板;605-检测安装板;606-检测激光传感器;607-极耳导向板;7-切割组件;701-下固定座;702-上刀座;703-切割支撑板;704-活动切刀;705-升降刀座;706-外导杆;707-切断直线滑台;708-;709-弧形驱动槽;710-上驱动杆;711-下驱动杆;712-联动板;713-内导杆;714-竖导杆;715-弹簧;8-导轨;9-基座;10-上抽尘纵管;11-下抽尘纵管;12-复合装置;1201-支撑座;1202-复合架;1203-上复合辊;1204-下复合辊;1205-电机;1206-下齿轮;1207-上齿轮;1208-气缸;1209-;1210-滑块;1211-楔块;1212-丝杆;1213-来料导板。

具体实施方式

下面结合附图和具体实施方式对本发明进一步说明。

如图1-6所示,一种极片平直入料机构,包括机架1、左右间隔设置的夹送组件5、切割组件7,所述夹送组件经第一横移机构2安装在机架上,所述切割组件经第二横移机构3安装在机架上;

所述夹送组件包括固定框架A、安装在固定框架A504下端并与之滑动配合的升降框A505,固定框架A内安装有输送辊A501,输送辊A下方设置有输送辊B502,输送辊B固定安装在升降框A的上侧面,固定框架A底端中部竖直安装有驱动升降框进行升降的气缸A503,夹送组件输出侧上下间隔设置有水平上夹板507、水平下夹板806,水平上夹板、水平下夹板分别固定安装在固定框架、升降框上;

所述切割组件包括由上至下间隔设置的上刀座702、切割支撑板703、下固定座701,所述切割支撑板输出侧设置有活动切刀704,上刀座后端固定安装有固定切刀,下固定座上安装有驱动固定切刀进行升降以切断极片的驱动件。

在本实施例中,所述机架上沿横向安装有导轨8;所述第一横移机构包括左移动座201、驱动左移动座横移的夹送直线滑台202,夹送直线滑台固定安装在机架上,左移动座固定安装在夹送直线滑台的滑动端,左移动座与导轨滑动配合;所述二横移机构包括横移气缸302、右移动座301,横移气缸固定安装在机架上,横移气缸的气缸杆末端连接右移动座,右移动座与导轨滑动配合。

在本实施例中,所述左移动座上端安装有基座9,基座下端沿输送单向依次安装有纠偏组件4、夹送组件,固定框架A固定安装在基座上,所述纠偏组件包括固定框架B402、安装在固定框架B下端并与之滑动配合的升降框B403,固定框架B内安装有输送辊C405,输送辊C下方设置有输送辊D406,输送辊D固定安装在升降框B的上侧面,固定框架B底端中部竖直安装有驱动升降框进行升降的气缸B404,基座下端沿纵向安装有纠偏导轨407,固定框架B上的与纠偏导轨滑动配合,基座上端沿纵向安装有纠偏直线滑台401,固定框架B与纠偏直线滑台的滑动端固定连接。

在本实施例中,所述驱动件包括纵置的切断直线滑台707、上驱动杆710、下驱动杆711,切断直线滑台固定安装在下固定座上,切断直线滑台的活动端安装有驱动块708,驱动块上上下对称设置两个弧形驱动槽709,弧形驱动槽内设置有与至滑动配合的导向销,上下两个导向销分别与上驱动杆、下驱动杆连接固定;切割支撑板下方设置有升降刀座705,活动切刀固定安装在升降刀座后端,上驱动杆上端与升降刀座连接固定,下固定座下方设置有联动板712,下驱动杆下端与联动板连接固定,联动板两端竖直安装有穿设固定座的外导杆706,外导杆上端与上刀座连接固定,升降刀座下端两侧竖直有穿设固定座的内导杆713,所述切割支撑板下侧面左右对称安装两个竖导杆714,切割支撑板与升降刀座之间竖置的安装有弹簧715。

在本实施例中,所述切割支撑板输出侧上方、下方分别设置有上抽尘纵管9、下抽尘纵管11,上抽尘纵管、下抽尘纵管均开设有抽尘孔,上抽尘纵管与上刀座连接固定,下抽尘纵管与升降刀座连接固定。

在本实施例中,所述切割支撑板内设置有空腔,切割支撑板上表面开设有连通空腔的抽尘孔,切割支撑板侧面开设有连通空腔的抽孔。

在本实施例中,所述下固定座上于切割支撑板输出侧安装有检测组件6,所述检测组件包括框体601,框体内上下间隔安装有纵丝杆602,纵丝杆一端安装有旋钮,纵丝杆上安装有与其螺纹配合的螺母603,框体输入侧前后间隔安装有极片定边板604、检测安装板605,极片定边板、检测安装板分别与两个丝杆上的螺母连接固定,检测安装板上安装有检测激光传感器606,极片定边板、检测安装板上开设有供极片通过的缺口。

在本实施例中,所述检测安装板上的缺口上下侧均安装有极耳导向板607。

在本实施例中,机架上于切割组件输出侧安装有复合装置,所述复合装置,包括支撑座1201、安装在支撑座上的复合架1202,所述复合架内上下间隔安装有上复合辊1203、下复合辊1204,下复合辊固定安装在复合架上,上复合辊两端安装在滑块1210上,复合架上沿竖向开设有容置滑块的滑槽,支架上于滑槽上方竖直安装有气缸1208,气缸的气缸杆末端连接滑块,滑槽内与滑块下方安装有调节上复合辊、下复合辊之间间隙的的楔块调节机构,滑块搭设在楔块调节机构上;上复合辊、下复合辊的一端部分别安装有能相互啮合传动的上齿轮1207、下齿轮1206,下复合辊一端与电机1205连接传动。

在本实施例中,所述上复合辊两端经轴承座固定安装在复合架上,上复合辊经轴承座固定安装在滑块上。

在本实施例中,所述楔块调节机构包括纵置的丝杆1212、安装在丝杆上并与至螺纹配合的楔块1211,楔块上表面、滑块下表面均为斜面,丝杆与复合架转动连接,丝杆后端穿设复合架,丝杆后端安装有手柄,或丝杆后端与调节电机连接传动。

在本实施例中,所述楔块搭设在下复合辊的周侧座上。

在本实施例中,所述上复合辊、下复合辊内安装有电加热器,根据需要开闭电加热器,进行冷复合或热复合。

在本实施例中,所述气缸的气缸杆末端安装有压块1209,压块与滑块上端连接固定。

在本实施例中,所述上复合辊、下复合辊之间的间隙形成极片复合区间,复合架上于极片复合区间输入侧水平安装有来料导板1213,来料导板输入端向下倾斜形成输入导向面。

在本实施例中,所述支撑座、电机均安装在机架上。

在本实施例中,复合装置根据来料厚度,通过楔块调节机构调节上下复合辊间隙;随后,来料经来料导板到时进入上复合辊、下复合辊之间的进行复合,上复合辊、下复合辊经电机、上下齿轮实现转动,复合时通过气缸调节复合压力。

一种极片复合平直入料方法,包括以下步骤:

步骤一:纠偏组件先夹住输送极片,同时,调节极片纵向位置,保证极片准确的通过水平上夹板、水平下夹板之间的输送空间不发生跑偏;

步骤二:极片头部输送至水平上夹板外端到达设定距离后(比如极片头部距离水平上夹板外端35-40mm),夹送组件夹住极片;

步骤三:第一横移机构将极片平直的送至切割组件,极片首端进入复合装置;随后,夹送组件、纠偏组件不在夹住极片,第一横移机构带着夹送组件、纠偏组件横移复位;

步骤四:切割组件切断极片,从而完成一次极片入料。

本专利如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸地固定连接( 例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构( 例如使用铸造工艺一体成形制造出来) 所取代(明显无法采用一体成形工艺除外)。

在本专利的描述中,需要理解的是,术语“ 纵向”、“ 横向”、“ 上”、“ 下”、“ 前”、“ 后”、“ 左”、“ 右”、“ 竖直”、“ 水平”、“ 顶”、“ 底”、“ 内”、“ 外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

上列较佳实施例,对本发明的目的、技术方案和优点进行了进一步详细说明,所应理解的是,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 极片平直入料机构及入料方法

- 极片入料设备、极片入料方法及卷绕机