一种多层多功能CMP抛光垫及其制备方法和应用

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及化学机械抛光技术领域,更具体地,涉及一种多层多功能CMP抛光垫及其制备方法和应用。

背景技术

随着集成电路线宽特征尺寸的不断降低和集成度的不断提高,对化学机械平坦化技术提出了更高的要求。在半导体集成电路的制造过程中,随着隔离结构、晶体管、金属层与介电层一层层堆栈上去之后,晶片的表面也跟着越来越不平坦。

目前,化学机械抛光(CMP)已成为公认的纳米级全局平坦化精密超精密加工技术。CMP技术将磨粒的机械研磨作用与氧化剂的化学作用有机地结合起来,可实现超精密无损伤表面加工,满足集成电路特征尺寸在0.35μm以下的全局平坦化要求。CMP基本原理是:将旋转的被抛光晶片压在与其同方向旋转的弹性抛光垫上,而抛光浆料在晶片与底板之间连续流动。上下盘高速反向运转,被抛光晶片表面的反应产物被不断地剥离,新抛光浆料补充进来,反应产物随抛光浆料带走。新裸露的晶片平面又发生化学反应,产物再被剥离下来而循环往复,在衬底、磨粒和化学反应剂的联合作用下,形成超精表面。化学机械抛光垫是一种直径为50-100cm的圆形片状复合材料,它是CMP系统的重要组成部分,也是CMP的主要消耗品。化学机械抛光垫的表面结构和组织直接影响抛光垫的性能,进而影响CMP过程及加工效果,其制备材料包括聚合物浸渍的织物、多微孔膜、多孔聚合物泡沫等。目前最为常用的抛光垫有聚氨酯抛光垫、无纺布抛光垫和复合型抛光垫三种类型,可根据不同代加工材料性能来进行。

中国发明专利CN105773400A公开了一种用于抛光衬底的抛光垫,所述抛光垫包括具有第一硬度的基层和与所述基层直接结合的抛光表面层,所述抛光表面层具有等于或大于所述第一硬度的第二硬度。上述专利只具备一层抛光层,并只具有单一的抛光性能与加工特性,在对晶片表面进行抛光时,若要进行晶片表面的抛光的精细度、表面质量与粗糙度调整,需要更换不同的抛光垫,这种方式就会大大降低工艺的效率并增加生产成本。因此,亟需提供一种新的抛光垫。

发明内容

本发明的首要目的是克服现有抛光垫只具备一层抛光层,并只具有单一的抛光功能与加工特性,进而导致工艺效率低的问题,提供一种多层多功能CMP抛光垫。

本发明的另一步目的是提供上述多层多功能CMP抛光垫的制备方法。

本发明的进一步目的是提供上述多层多功能CMP抛光垫的应用。

本发明的上述目的通过以下技术方案实现:

一种多层多功能CMP抛光垫,所述抛光垫包括基体层和抛光层,所述基体层包括刚性衬底层和制备在刚性衬底层上的弹性衬底层;

所述抛光层制备在弹性衬底层上,所述抛光层包括粗抛层、半精抛层和精抛层,所述粗抛层、半精抛层和精抛层之间由弹性层粘结;

所述粗抛层、半精抛层和精抛层均由聚氨酯预聚物、磨粒、交联剂、活性稀释剂和助剂为原料固化而成。

本发明所述抛光垫同时具备粗抛层、半精抛层和精抛层,所述粗抛层、半精抛层和精抛层之间由弹性层粘结,并可根据工艺特点调整层叠次序,且在使用时,当最外层抛光完成后,可直接将上层撕去,由下一层继续进行抛光,从而可提高工艺效率。

优选地,所述粗抛层、半精抛层、精抛层的表面硬度依次降低。

更优选地,粗抛层表面硬度为肖氏硬度70~80D,半精抛层表面硬度为肖氏硬度60~70D,精抛层层表面硬度为肖氏硬度50~60D。

优选地,所述粗抛层、半精抛层和精抛层均包括如下按质量百分比计的原料:

所述粗抛层用磨粒粒径为1μm~50μm;半精抛层用磨粒粒径为0.35μm~1μm;粗抛层用磨粒粒径为10nm~0.35μm。

本发明所述磨粒选自碳化硅、二氧化硅、碳化硼、氧化铝中的一种或多种。

本发明所述交联剂为3,3'-二氯-4,4'-二氨基二苯基甲烷或二甲硫基甲苯二胺。

本发明所述抛光垫工作表面具有凸台以及适于抛光液流动的沟槽,凸台的几何形状可为矩形或圆形;所述沟槽可以是网格型、圆环型、放射线型、渐开线型、正负螺旋对数型中的任意一种。

本发明所述聚氨酯预聚物选自环氧丙烯酸酯、聚氨酯丙烯酸酯、聚醚丙烯酸酯、聚酯丙烯酸酯中的一种或多种。

本发明所述活性稀释剂选自环氧树脂、丙烯酸酯、丙烯基缩水甘油醚、苯基缩水甘油醚、乙二醇双缩水甘油醚、间苯二酚双缩水甘油醚中的一种或多种。

本发明所述助剂选自酚醛树脂、聚氨酯、脲醛树脂、三聚氰胺甲醛树脂、糠醛树脂、不饱和聚酯树脂、a-氰基丙烯酸酯中的一种或多种。

本发明所述弹性层由对光、热、酸、碱、有机溶液敏感的材料制成,当需要对抛光垫进行解键合时,可以通过施加光、热、酸、碱、有机溶液的方法去除弹性层。

上述多层多功能抛光垫的制备方法,包括如下步骤:

S1.分别制备包含聚氨酯预聚物的第一原料组合物、包含固化剂的第二原料组合物;

S2.分别制备包含粗抛用磨粒的第三原料组合物、包含半精抛用磨粒的第三原料组合物、包含精抛用磨粒的第三原料组合物;

S3.分别将步骤S1所述第一原料组合物、第二原料组合物与不同类别的第三原料组合物混合制备得到三种原料混合物;

S4.将S3所述三种原料混合物注入三种不同表面纹理的模具中,并放入烘箱进行固化,然后将模具中的抛光层取出,硫化;

S5.硫化结束后将精抛层、半精抛层、粗抛层固定在基体层上,多层抛光层之间通过弹性层粘结,切片后得到所述抛光垫。

本发明所述模具可采用304不锈钢制成的模具,所述模具上具有可以使抛光层工作面产生几何形状阵列的纹理图案的凹坑,所述凹坑可以使抛光层产生一定形状的凸台以及沟槽,且该模具上喷镀有高性能脱模剂。

优选地,步骤S1中,所述搅拌转速为100r/min~1300r/min。

多层多功能CMP抛光垫的另一种方案,抛光垫的抛光层工作面方向可由A、B两层不同材料交替排列而成,层间方向为纵向、斜向或横向中的一种,所述A层突出于B层,突出的部位的截面形状选自三角形、矩形、梯形、渐开线形中的一种,所述A层硬度小于B层硬度;使用小压力抛光时,A层与晶圆接触,实现精细抛光;使用大压力抛光时,B层与晶圆接触,实现快速粗抛光,该结构可用于实现精粗结合的抛光。

本发明还保护上述多层多功能CMP抛光垫在晶圆抛光中的应用。

与现有技术相比,本发明的有益效果是:

本发明提供了一种多层多功能CMP抛光垫,所述抛光垫具有粗抛-半精抛-精抛的加工特性,并可以根据工艺特点调整层叠次序,以对加工晶片的表面质量进行控制,提高了晶片表面抛光的工艺效率,可在获得更高的表面加工质量同时对晶片的表面加工质量进行定性控制。

附图说明

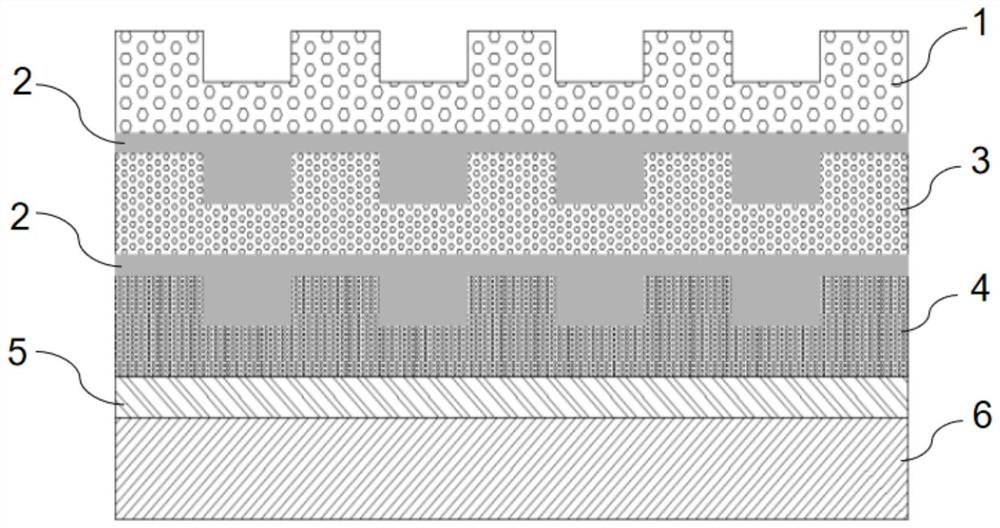

图1为实施例1所述多层多功能抛光垫的剖视图。图中1为粗抛层,2为弹性层,3为半精抛层,4为精抛层,5为弹性衬底层,6为刚性衬底层。

图2为实施例10所述所多层多功能抛光垫的剖视图。

图3为实施例11所述所多层多功能抛光垫的剖视图。

图4为实施例12所述所多层多功能抛光垫的剖视图。

图5为实施例13所述所多层多功能抛光垫的剖视图。

图6为实施例14所述所多层多功能抛光垫的剖视图。

具体实施方式

为了更清楚、完整的描述本发明的技术方案,以下通过具体实施例进一步详细说明本发明,应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明,可以在本发明权利限定的范围内进行各种改变。

实施例1

一种多层多功能的CMP抛光垫,其剖视图如图1所示,包括基体层和抛光层,所述基体层包括刚性衬底层6和制备在刚性衬底层上的弹性衬底层5;所述抛光层制备在弹性衬底层5上,所述抛光层从上至下依次为粗抛层1、半精抛层3和精抛层4,所述粗抛层1、半精抛层3和精抛层4之间由弹性层2粘结;

所述粗抛层1由环氧丙烯酸酯1%、粒径为1μm碳化硅96%、3,3'-二氯-4,4'-二氨基二苯基甲烷1%、环氧树脂1%和酚醛树脂1%为原料固化而成;

所述半精抛层3由环氧丙烯酸酯1%,粒径为0.35μm的二氧化硅96%、3,3'-二氯-4,4'-二氨基二苯基甲烷1%、环氧树脂1%和酚醛树脂1%为原料固化而成;

所述精抛层4由环氧丙烯酸酯1%,粒径为10nm的碳化硼96%、3,3'-二氯-4,4'-二氨基二苯基甲烷1%、环氧树脂1%和丙烯酸酯1%为原料固化而成;

所述粗抛层、半精抛层、精抛层的表面硬度依次为肖氏硬度70D、肖氏硬度60D、肖氏硬度50D。

上述多层多功能的CMP抛光垫的制备方法,包括如下步骤:

S1.分别制备包含环氧丙烯酸酯的第一原料组合物、包含固化剂的第二原料组合物;所述第一原料组合物的制备方法为将环氧丙烯酸酯在真空状态下预热,然后在环氧丙烯酸酯中加入活性稀释剂、助剂、3,3'-二氯-4,4'-二氨基二苯基甲烷,充分搅拌混合,得到混合预聚体;所述搅拌转速为100r/min;

S2.分别制备包含粗抛用磨粒1μm碳化硅的第三原料组合物、包含半精抛用磨粒0.35μm的二氧化硅的第三原料组合物、包含精抛用磨粒10nm的碳化硼的第三原料组合物;

S3.分别将步骤S1所述第一原料组合物、第二原料组合物与不同类别的第三原料组合物混合制备得到三种原料混合物;

S4.将S3所述三种原料混合物注入三种不同表面纹理的模具中,并放入烘箱进行固化120min,然后将模具中的抛光层取出,在200℃的条件下硫化24h;

S5.硫化结束后将精抛层、半精抛层、粗抛层固定在基体层上,多层抛光层之间通过弹性层粘结,切片后得到所述抛光垫。

实施例2

与实施例1不同的是,本实施例使用粒径为50μm的氧化铝代替碳化硅。本实施例所述多层多功能CMP抛光垫的制备方法基本一致。

实施例3

与实施例1不同的是,本实施例使用粒径为1μm的氧化铝代替二氧化硅。

本实施例所述多层多功能CMP抛光垫的制备方法基本一致。

实施例4

与实施例1不同的是,本实施例使用粒径为10nm的氧化铝代替二氧化硅。本实施例所述多层多功能CMP抛光垫的制备方法基本一致。

实施例5

与实施例1不同的是,本实施例使用二甲硫基甲苯二胺代替3,3'-二氯-4,4'-二氨基二苯基甲烷,用聚氨酯丙烯酸酯代替环氧丙烯酸酯。本实施例所述多层多功能CMP抛光垫的制备方法基本一致。

实施例6

与实施例1不同的是,本实施例使用聚醚丙烯酸酯代替环氧丙烯酸酯。本实施例所述多层多功能CMP抛光垫的制备方法基本一致。

实施例7

与实施例1不同的是,本实施例使用聚酯丙烯酸酯代替环氧丙烯酸酯。本实施例所述多层多功能CMP抛光垫的制备方法基本一致。

实施例8

与实施例1不同的是,本实施例所述粗抛层、半精抛层、精抛层的表面硬度依次为肖氏硬度80D、肖氏硬度70D、肖氏硬度60D。本实施例所述多层多功能CMP抛光垫的制备方法与实施例1的区别在于,步骤S1中搅拌转速为1300r/min。

实施例9

与实施例1不同的是,本实施例中所述粗抛层由环氧丙烯酸酯30%、粒径为1μm碳化硅40%、3,3'-二氯-4,4'-二氨基二苯基甲烷10%、环氧树脂10%和酚醛树脂10%为原料固化而成;

所述半精抛层由环氧丙烯酸酯8%,粒径为0.35μm的二氧化硅40%、3,3'-二氯-4,4'-二氨基二苯基甲烷1%、环氧树脂50%和酚醛树脂1%为原料固化而成;

所述精抛层由环氧丙烯酸酯1%,粒径为10nm的碳化硼96%、3,3'-二氯-4,4'-二氨基二苯基甲烷1%、环氧树脂1%和丙烯酸酯1%为原料固化而成。

实施例10

一种多层多功能的CMP抛光垫,其剖视图如图2所示,抛光垫的抛光层工作面方向可由A、B两层不同材料交替排列而成,层间方向为纵向,所述A层突出于B层,突出的部位的截面形状为梯形,所述A层硬度小于B层硬度;使用小压力抛光时,A层与晶圆接触,实现精细抛光;使用大压力抛光时,B层与晶圆接触,实现快速粗抛光,该结构可用于实现精粗结合的抛光。

实施例11

一种多层多功能的CMP抛光垫,其剖视图如图3所示,抛光垫的抛光层工作面方向可由A、B两层不同材料交替排列而成,层间方向为纵向,所述A层突出于B层,突出的部位的截面形状为矩形,所述A层硬度小于B层硬度;使用小压力抛光时,A层与晶圆接触,实现精细抛光;使用大压力抛光时,B层与晶圆接触,实现快速粗抛光,该结构可用于实现精粗结合的抛光。

实施例12

一种多层多功能的CMP抛光垫,其剖视图如图4所示,抛光垫的抛光层工作面方向可由A、B两层不同材料交替排列而成,层间方向为纵向,所述A层突出于B层,突出的部位的截面形状为三角形,所述A层硬度小于B层硬度;使用小压力抛光时,A层与晶圆接触,实现精细抛光;使用大压力抛光时,B层与晶圆接触,实现快速粗抛光,该结构可用于实现精粗结合的抛光。

实施例13

一种多层多功能的CMP抛光垫,其剖视图如图5所示,抛光垫的抛光层工作面方向可由A、B两层不同材料交替排列而成,层间方向为斜向,所述A层突出于B层,突出的部位的截面形状为三角形,所述A层硬度小于B层硬度;使用小压力抛光时,A层与晶圆接触,实现精细抛光;使用大压力抛光时,B层与晶圆接触,实现快速粗抛光,该结构可用于实现精粗结合的抛光。

实施例14

一种多层多功能的CMP抛光垫,其剖视图如图6所示,抛光垫的抛光层工作面方向可由A、B两层不同材料交替排列而成,层间方向为横向,所述A层突出于B层,突出的部位的截面形状为三角形,所述A层硬度小于B层硬度;使用小压力抛光时,A层与晶圆接触,实现精细抛光;使用大压力抛光时,B层与晶圆接触,实现快速粗抛光,该结构可用于实现精粗结合的抛光。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 一种多层多功能CMP抛光垫及其制备方法和应用

- CMP抛光垫用聚氨酯及其制备方法