一种电池壳加工系统以及送料方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及电池壳体技术领域,尤其涉及一种电池壳加工系统以及送料方法。

背景技术

电池壳钢产品是一种专用于电池内钢壳冲压的冷轧产品,是一种典型的冲压用材料。电池壳钢对材质性能、内质、厚度精度及表面等方面具有严苛的要求。同时,个性化极强,主要体现在:对单个钢壳而言,表面质量要求很高,‘砂眼’,‘拉丝’等缺陷都是不可接受的;于电池钢壳行业以稳定批量产出取胜,因此用户评价产品质量的好坏很重要的一个指标就是冲压效率,频繁换修模,频繁停机都是不满意项;电池壳冲压出来后不可能个个检测检查,等封装电解液后发生腐蚀穿孔,将会产生批量退货,损失不仅仅是钢材的成本,还有制作电池的成本,这种精品化的产品与钢铁大规模的生产组织,相较于汽车外板要求还高,因此批量稳定的生产对一贯制质量管理的要求是一种挑战。

电池钢壳缺陷产生是多方面的,有的是原材料表面及内部缺陷造成的,有的是冲压加工方面造成的缺陷,而材料表面质量受出厂时的表面质量,以及受中间加工配送环节、仓储及使用条件的影响。各个环节对同一种缺陷存在着称呼不同的现象,给产品缺陷的调查分析不利。

发明内容

本发明提供一种电池壳加工系统,其可以提升电池壳体的加工质量。

为了解决上述技术问题,本发明提供一种电池壳加工系统,包括:

送料装置,用于输送电池壳加工用的料带;

探伤装置,与所述送料装置对应设置以使得探伤装置的头部能够对着所述料带,所述探伤装置用于对料带进行检测;

控制系统,与所述送料装置和所述探伤装置电性连接,所述控制系统用于接收所述探伤装置的探伤信息并基于所述探伤信息控制所述送料装置的输送速度。

作为上述技术方案的优选,所述电池壳加工系统还包括冲压设备,所述冲压设备上设置有冲压模具,所述冲压设备与所述探伤装置之间具有设定距离。

作为上述技术方案的优选,所述探伤装置为X探伤仪,所述X探伤仪设置于所述送料装置上。

作为上述技术方案的优选,所述X探伤仪安装在安装支架上,所述安装支架与所述送料装置可拆卸连接。

作为上述技术方案的优选,所述送料装置为伺服送料机,所述伺服送料机包括伺服电机,所述伺服电机与所述控制系统电性连接。

作为上述技术方案的优选,所述伺服送料机还包括输送滚轮,所述伺服电机与所述输送滚轮连接,所述伺服电机用于带动所述输送滚轮旋转,所述输送滚轮用于夹持所述料带表面。

作为上述技术方案的优选,所述电池壳加工系统还包括支撑导向架,所述支撑导向架用于支撑导向所述料带,所述支撑导向架的高度与所述送料装置的高度对应。

作为上述技术方案的优选,所述电池壳加工系统还包括料带的上料装置。

作为上述技术方案的优选,所述控制系统包括送料控制单元,所述送料控制单元与所述伺服电机电性连接,所述送料控制单元用于控制所述伺服电机的转速,所述控制系统还包括信息处理单元,所述信息处理单元与X探伤仪电性连接,所述信息处理单元用于接收X探伤仪的探伤图像,所述信息处理单元与显示装置电性连接,所述信息处理单元用于控制显示装置显示所述探伤图像。

本发明另一方面还提供了一种送料方法,包括:

基于探伤装置获取料带的瑕疵位置;

获取探伤装置与加工设备之间的设定距离;

获取送料装置的第一送料速度;

基于所述第一送料速度计算获得送料装置传输设定距离所需要的第一设定时间;

获取加工设备加工单个零件所需的第二设定时间;

基于所述第二设定时间计算获取在所述第二设定时间以内将所述瑕疵位置通过加工设备所需的第二送料速度;

在经过第一设定时间之后控制所述送料装置改变送料速度以第二送料速度送料;

在所述料带的瑕疵位置通过加工设备之后控制所述送料装置恢复至第一送料速度。

本发明提供一种电池壳加工系统,其包括送料装置、探伤装置和控制系统,送料装置用于对加工电池壳体所需要的料带进行输送进给至加工设备,而探伤装置则用于对电池壳体料带进行检测,该探伤装置在工作的时候其正对着料带的表面,在工作的时候,送料装置正常送料至加工设备进行加工,当探伤装置检测到料带的瑕疵则由控制系统实现送料速度的控制,使得在料带的瑕疵位置到达加工设备的时候可以更加快速的通过加工设备,可以避开对加工设备对具有瑕疵位置的加工,因此其可以提升电池壳体加工的质量,提升产品合格率。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

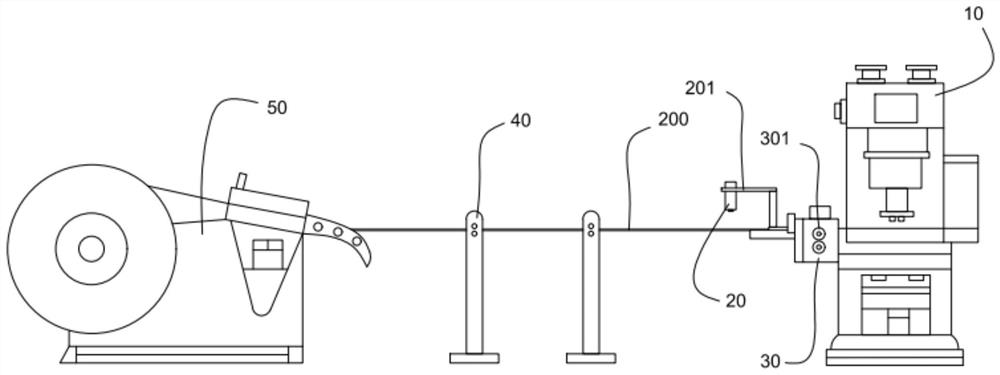

图1示出了本发明实施例一种电池壳加工系统的结构示意图;

图2示出了本发明实施例中控制系统的结构示意图;

图3示出了本发明实施例中一种送料方法的流程示意图;

图中:10、冲压设备;20、探伤装置;30、送料装置;40、支撑导向架;50、上料装置;60、显示装置;101、送料控制单元;102、信息处理单元;201、安装支架;301、输送滚轮。

具体实施方式

为使本发明的目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而非全部实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参见图1和图2,本发明实施例提供了一种电池壳加工系统,包括:

送料装置30,用于输送电池壳加工用的料带200;

探伤装置20,与送料装置30对应设置以使得探伤装置20的头部能够对着料带200,探伤装置20用于对料带200进行检测;

控制系统100,与送料装置30和探伤装置20电性连接,控制系统100用于接收探伤装置20的探伤信息并基于探伤信息控制送料装置30的输送速度。

本实施例提供一种电池壳加工系统,其包括送料装置30、探伤装置20和控制系统100,送料装置30用于对加工电池壳体所需要的料带200进行输送进给至加工设备,而探伤装置20则用于对电池壳体的料带200进行检测,该探伤装置20在工作的时候其正对着料带200的表面,在工作的时候,送料装置30正常送料至加工设备进行加工,当探伤装置20检测到料带的瑕疵则由控制系统实现送料速度的控制,使得在料带的瑕疵位置到达加工设备的时候可以更加快速的通过加工设备,可以避开对加工设备对具有瑕疵位置的加工,因此其可以提升电池壳体加工的质量,提升产品合格率。

另外,本实施例中的料带200的材料可以基于电池壳体所需要,本实施例中的料带200可以采用钢制材料的料带。

在本实施例的进一步可实施方式中,电池壳加工系统还包括冲压设备10,冲压设备10上设置有冲压模具,冲压设备10与探伤装置20之间具有设定距离。

本实施例中的加工设备采用的冲压设备10,通过冲压设备10对料带200进行冲压加工,可以将料带200上通过冲压切料以成型圆形的料坯,然后进行后续的加工以成型电池壳体。

本实施例中采用冲压设备进行切料可以使得切料简单方便,另外,采用冲压设备10进行冲压切料,由于其单次冲压的时间更加固定,而且其单次冲压的时间间隔相对较长并且时间固定,可以便于实现对送料速度的控制以在单次冲压时间间隔里使得瑕疵位置能够通过冲压设备10。

在本实施例的进一步可实施方式中,探伤装置30为X探伤仪,X探伤仪设置于送料装置30上。

本实施例中的探伤装置30采用X探伤仪可以对料带200的内部瑕疵实现检测,如可以对内部的砂眼、拉丝等缺陷实现准确的检测。

在本实施例的进一步可实施方式中,X探伤仪安装在安装支架201上,安装支架201与送料装置30可拆卸连接。

本实施例中的X探伤仪安装在安装支架201上可以便于实现将X探伤仪对着料带200。

在本实施例的进一步可实施方式中,送料装置30为伺服送料机,伺服送料机包括伺服电机,伺服电机与控制系统100电性连接。

本实施例中的送料装置30为伺服送料机其可以便于实现送料速度的控制。

在本实施例的进一步可实施方式中,伺服送料机还包括输送滚轮301,伺服电机与输送滚轮301连接,伺服电机用于带动输送滚轮301旋转,输送滚轮301用于夹持料带200表面。

本实施例中的伺服电机与输送滚轮301连接,并且输送滚轮301用于夹持料带200表面,因此其输送更加准确,便于提升送料的准确性。

在本实施例的进一步可实施方式中,电池壳加工系统还包括支撑导向架40,支撑导向架40用于支撑导向料带200,支撑导向架40的高度与送料装置30的高度对应。

本实施例的支撑导向架40用于支撑导向料带200使得送料能够更加顺畅,进一步地,本实施例中的支撑导向架40的高度与送料装置30的高度对应使得料带200处于设定高度,进一步提升了送料能够更加顺畅。

本实施例中的支撑导向架40为滚轮式支撑架。

在本实施例的进一步可实施方式中,电池壳加工系统还包括料带200的上料装置50。

在本实施例的进一步可实施方式中,控制系统100包括送料控制单元101,送料控制单元101与伺服电机电性连接,送料控制单元101用于控制伺服电机的转速,控制系统100还包括信息处理单元102,信息处理单元102与X探伤仪电性连接,信息处理单元102用于接收X探伤仪的探伤图像,信息处理单元102与显示装置60电性连接,信息处理单元102用于控制显示装置60显示探伤图像。

本实施例中的控制系统100能够实现自动上料控制,另外,本实施例中的显示装置60显示探伤图像能够便于操作人员对料带200的探伤情况进行识别。

参见图3,本实施例还提供了一种送料方法,包括:

步骤501:基于探伤装置获取料带的瑕疵位置;

步骤502:获取探伤装置与加工设备之间的设定距离;

步骤503:获取送料装置的第一送料速度;

步骤504:基于第一送料速度计算获得送料装置传输设定距离所需要的第一设定时间;

步骤505:获取加工设备加工单个零件所需的第二设定时间;

步骤506:基于所第二设定时间计算获取在第二设定时间以内将瑕疵位置通过加工设备所需的第二送料速度;

步骤507:在经过第一设定时间之后控制送料装置改变送料速度以第二送料速度送料;

步骤508:在料带的瑕疵位置通过加工设备之后控制送料装置恢复至第一送料速度。

本实施例提供的一种送料方法,其可以自动完成送料以使得可以规避掉料带的瑕疵位置的加工。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种电池壳加工系统以及送料方法

- 一种PVC管自动送料加工系统及PVC管送料加工方法